V. 14. РАБОЧЕЕ КОЛЕСО ТУРБИН КАПСУЛЬНЫХ АГРЕГАТОВ КИЕВСКОЙ И КАНЕВСКОЙ ГЭС

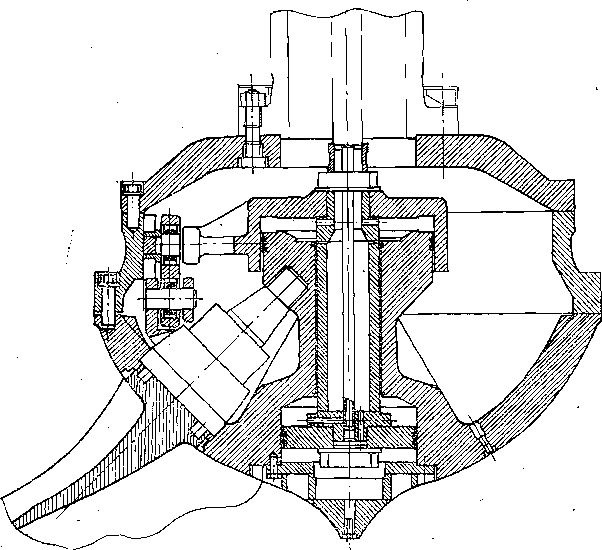

Конструкция рабочего колеса, созданная для горизонтальных капсульных турбин, показана на рис. V.16. Рабочее колесо типа ПЛГК15/984 диаметром D1=6 м включает четыре лопасти и имеет втулочное отношение 0,35. Характерной конструктивной особенностью рабочего колеса является то, что поршень сервомотора расположен в цилиндрической части корпуса со стороны обтекателя и одновременно выполняет функции крестовины. Расположение сервомотора рабочего колеса со стороны обтекателя позволяет приблизить опорный подшипник к центру тяжести консольно расположенного рабочего колеса, производить демонтаж поршня сервомотора и других деталей, а также осмотр и производство ремонтных работ без выема рабочего колеса из камеры.

Ось лопасти расположена так, что гидравлический момент действует на закрытие, а поворотный механизм установлен таким образом, что наибольшее давление масла в сервомоторе имеет место в полости между поршнем и днищем, т. е. в полости на открытие лопастей. Это обеспечивает минимальное давление масла в полости корпуса, где расположен поворотный механизм, что благоприятно сказывается на надежности уплотнения лопастей. Остальные установленные в корпусе детали взаимодействуют так же, как детали в рабочем колесе турбины Саратовской ГЭС.

Масло под давлением 4 МПа подводится к сервомотору рабочего колеса от золотника регулятора через систему трубопроводов, маслоприемник и штанги.

V.15. РАБОЧЕЕ КОЛЕСО ТУРБИНЫ ВИЛЮЙСКОЙ ГЭС I

На Вилюйской ГЭС впервые в Советском Союзе установлена турбина, с поворотно-лопастным рабочим колесом для напоров до 80 м. Поворотно-лопастное колесо этой турбины, созданное в 1963 г., является самым высоконапорным в СССР. Рабочее колесо типа ПЛ80/5а диаметром D1=4,1 м имеет восемь лопастей, отлитых из кавитационно- и коррозионно-стойкой стали заодно с цапфами (рис. V.17). Втулочное отношение составляет 0,547.

Характерными особенностями рабочего колеса является дифференциальный поршень сервомотора, одновременно служащий крестовиной, а также наклонные серьги механизма поворота лопастей. Компактное расположение деталей в корпусе и установка сервомотора со стороны обтекателя позволяют приблизить направляющий подшипник турбины к центру тяжести рабочего колеса. Осуществление конструкции дифференциального сервомотора стало возможным благодаря расположению оси лопасти таким образом, что действующий гидравлический момент направлен на закрытие, а поворотный механизм в корпусе установлен так, что на открытие лопастей действует усилие сервомотора со стороны поршня большего диаметра.

Рис. V.16. Рабочее колесо турбины Киевской ГЭС: 1 — обтекатель; 2 — днище; 3 — поршень; 4 — проушина; 5 — серьга; 6 — уплотнение; 7 — лопасть; 8— палец; 9 — рычаг; 10 — шток; 11 — цапфа; 12 — корпус

Поршень сервомотора, выполняющий функцию крестовины, способствует уменьшению металлоемкости и трудоемкости изготовления рабочего колеса. В полости корпуса, где расположён поворотный механизм, при дифференциальном поршне исключается повышенное давление масла, что положительно сказывается на работе уплотнения фланцев лопастей рабочего колеса.

Рис. V.17. Рабочее колесо турбины Вилюйской ГЭС: 1 — корпус; 2 — уплотнение; 3 — лопасть; 4 — рычаг; 5 — серьга; 6 — шток; 7 — цилиндр сервомотора; 8 — поршень; 9 — конус

V.16. РАБОЧЕЕ КОЛЕСО ПРОПЕЛЛЕРНОЙ ТУРБИНЫ ДНЕПРОГЭС II

В пропеллерных рабочих колесах лопасти постоянно закреплены с оптимальным углом установки (рис. V. 18). Применение пропеллерных рабочих колес упрощает конструкцию гидротурбины, снижает ее металлоемкость и трудоемкость изготовления.

Отсутствие механизма поворота лопастей внутри корпуса позволяет снизить втулочное отношение рабочего колеса, что повышает энергетические и кавитационные характеристики гидротурбины. Отпадает необходимость в двойном регулировании и связанных с этим сложных механизмах — маслоприемнике, штангах, сервомоторе и механизме поворота лопастей.

Рабочее колесо включает шесть лопастей, неподвижно присоединенных к корпусу при помощи болтов и гаек. Корпус рабочего колеса выполнен цилиндрическим с наружным диаметром 2,37 м, при котором втулочное отношение составляет 0,286. При необходимости угол установки лопастей может быть изменен незначительно, что выполняют при осушенной проточной части.

Рис. V.18. Рабочее колесо турбины Днепрогэс II

Для поворота лопастей на угол ±2° отверстия в корпусе, через которые пропущены болты крепления лопастей, выполняют овальными, при этом угол установки каждой из лопастей фиксируется клиновым устройством. Перемещение клиньев изменяет положение шпонки, неподвижно закрепленной на фланце лопасти.

К корпусу рабочего колеса снизу прикреплен конус, закрытый крышкой. Цилиндрическая поверхность корпуса выше оси лопастей защищена от кавитации наплавкой специальными электродами.

В турбинах с пропеллерным колесом камера выполняется цилиндрической, при этом зазор между нею и периферийной кромкой лопастей имеет номинальный размер по всей длине. Зазор между корпусом и лопастью устанавливают минимальным из условий поворота лопастей ±2°. Поворот лопасти необходим для нахождения ее оптимального положения по результатам натурных испытаний. Такая форма камеры и расположение в ней лопастей с номинальными зазорами также позволяет улучшить энергетические и кавитационные характеристики турбины.

V.17. РАБОЧЕЕ КОЛЕСО ТУРБИНЫ ДНЕПРОДЗЕРЖИНСКОЙ ГЭС

На турбинах Днепродзержинской ГЭС установлены рабочие колеса двух вариантов. Одно рабочее колесо (основное) выполнено с поворотным механизмом на подшипниках скольжения без крестовины. Поворотный механизм расположен в полости корпуса, которая одновременно является и полостью сервомотора. Цапфа рычага посредством серьги и проушины соединена с поршнем сервомотора (см. рис. V. 10). Диаметр поршня 2270 мм, масса рабочего колеса 187,3 т.

Второе рабочее колесо (опытное, новое) было изготовлено и установлено только на восьмой турбине в 1964 г. Поворотный механизм — с крестовиной, на подшипниках скольжения. На цапфу в зоне большего диаметра установлен роликовый подшипник качения. Сервомотор рабочего колеса расположен в верхней цилиндрической части корпуса и отделен диафрагмой от полости корпуса, в которой расположен поворотный механизм. Палец рычага посредством серьги соединен с крестовиной, последняя через шток — с поршнем сервомотора. Диаметр поршня 1750 мм, масса рабочего колеса 184,4 т.

Основные параметры основного и опытного рабочего колеса одинаковые. Тип колеса ПЛ15/661, диаметр D=9,3 м, втулочное отношение 0,35. Благодаря применению в опытном рабочем колесе роликового подшипника значительно снижены моменты трения по сравнению с основным рабочим колесом, что позволило уменьшить диаметр поршня в 1,3 раза, а площадь его — в 1,77 раза. В 1976 г. после 12 лет эксплуатации турбины опытное рабочее колесо было разобрано. Обследование показало, что роликовые подшипники находятся в хорошем состоянии.

V.18. РАБОЧЕЕ КОЛЕСО ДИАГОНАЛЬНОЙ ТУРБИНЫ ЗЕЙСКОЙ ГЭС

Рабочее колесо состоит из корпуса, имеющего цилиндрическую и сферическую часть, в котором закреплены девять лопастей, механизма их перестановки и сервомотора, создающего необходимое усилие. Лопасти, отлитые из коррозионно-стойкой стали, с помощью болтов соединены с отдельно изготовленными цапфами.

Рис. V.19. Рабочее колесо турбины Зейской ГЭС

Рис. V.20. Рабочее колесо турбины Даугавпилской ГЭС

Корпус выполнен из стали 20ГСЛ в виде сварно-литой конструкции (рис. V.19). На цапфах лопастей с помощью шпонок и гаек закреплены рычаги, соединенные серьгами с крестовиной. На обоих концах серег установлены обоймы со сферическими шарнирами. Крестовина является одновременно подвижным цилиндром сдвоенного поршневого сервомотора, осуществляющего поворот лопастей.

Верхний поршень сервомотора выполнен заодно со сферической частью корпуса рабочего колеса; нижний поршень закреплен на центральном штоке, соединяющем его с крестовиной и подвижным цилиндром, и расположен во внутренней конической части корпуса. Для уменьшения протечек масла в обоих цилиндрах сервомотора на поршнях установлены уплотняющие кольца. Подвод масла к полостям сервомотора осуществляется через штанги и шток. Подобная конструкция рабочего колеса обеспечивает при движении штока вверх (на открытие лопастей) работу обоих сервомоторов, а при движении штока вниз (на закрытие лопастей) работу одного. Такое распределение усилий соответствует характеру и величине усилий, действующих на лопасти со стороны потока. Во избежание поворота крестовины и штока сервомотора с нижним поршнем на цилиндрической части корпуса установлены направляющие. Соединение основной части корпуса с цилиндрической, а также крышки рабочего колеса с цилиндром выполнено с помощью болтов и радиальных шпонок. Соединение крышки рабочего колеса с валом производится через призонные болты. Герметизацию внутренней полости корпуса рабочего колеса обеспечивают уплотнения вокруг фланцев лопастей. К нижней части корпуса болтами прикреплен сварной конус, являющийся одновременно крышкой нижнего сервомотора. В центральной части конуса предусмотрен клапан для слива масла из рабочего колеса. На рис. V.20 приведено РК турбины с цапфами на подшипниках скольжения.