Для небольших напоров и крупных турбин спиральная камера выполняется из железобетона трапецеидального или таврового сечения. В случае высоких напоров спиральные камеры выполняются в виде металлических конструкций, воспринимающих часть или полное усилие, с круглыми или овальными сечениями. Как правило, наиболее экономичными являются конструкции, в которых большая часть сечений выполнена в виде правильных окружностей, а часть — овальными.

Проектирование конструкций и расчет на прочность спиральных камер из бетона входит в комплект работ проектировщиков здания станции. Завод-поставщик турбины по согласованию с заказчиком проектирует и поставляет противофильтрационную облицовку из листовой углеродистой стали толщиной 6—8 мм. В большинстве случаев облицовывают верхний и нижний конусы, а в некоторых случаях — и потолок спиральной камеры. При достаточно больших диаметрах конусов облицовку выполняют из плоских листов. Кроме предотвращения фильтрации через бетон облицовка предохраняет последний от размывания, поэтому ее ставят в местах перехода спирали к статору и приваривают к нему.

Металлические спиральные камеры в настоящее время изготавливаются сварными. Выбор типа конструкции связан с величиной напора и размером турбины. Спиральные камеры небольших размеров полностью изготавливаются на заводе и испытываются гидравлическим давлением (в соответствии с существующими нормами)— в 1,5 раза большим максимального рабочего давления.

Компоновка высоконапорных радиально-осевых турбин обычно предусматривает частичное или полное бетонирование спирали. Кроме того, спиральная камера иногда используется для закрепления на ней сервомоторов и колец направляющего аппарата, холостого выпуска и других деталей.

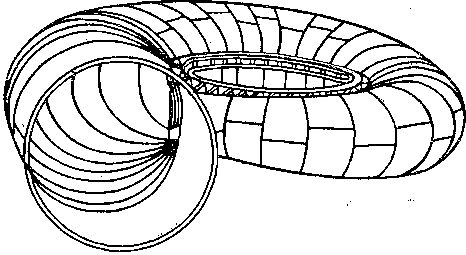

Рис. VI.28. Конструкции литой (а) и сварнолитой (б) спиральной камеры высоконапорной радиально-осевой турбины

Для этих целей предусматриваются соответствующие опорные выступы, приливы, приварыши и др. В сварнолитых конструкциях колонны статора с поясами отливаются, а стенки спиральной камеры выполняются из листового проката, согнутого методом вальцевания, штамповки или гибки. После сварки вся конструкция проходит необходимую термическую обработку. Количество разъемов, их расположение и конструкция фланцевых соединений определяются транспортными соображениями и общей компоновкой турбины. На рис. VI.28 приведены конструкции литой и сварно-литой спиральных камер высоконапорных турбин, изготовленных ПО ЛМЗ.

Для напоров меньше 200 м спиральные камеры изготовляются, как правило, из листового проката и свариваются непосредственно при монтаже. На заводе-изготовителе производится изготовление отдельных элементов. Толщина листов и марка стали, применяющейся при изготовлении звеньев, определяются специальным расчетом и технико-экономическими обоснованиями.

Рис. VI.29. Конструктивная схема сварной спиральной камеры крупной радиально-осевой турбины Красноярской ГЭС

На рис. VI.29 приведена конструктивная схема спиральной камеры турбины Красноярской ГЭС диаметром входного сечения 8,7 м. Оболочка состоит из 31 звена. Звенья выполнены из трех марок стали толщиной от 25 до 35 мм.

При создании крупных РО турбин обоснована техническая возможность и целесообразность конструкций, позволяющих обеспечивать совместную работу металлической оболочки с бетоном здания станции; передавать усилия от оболочки к поясам статора при отсутствии больших моментов, скручивающих пояс и вызывающих изгиб колонн; применять бандажированные спиральные камеры с предварительным напряжением; усиливать верхние пояса статора за счет соединения со спиралью дополнительными ребрами и армирования железобетона в около статорной зоне, а также частичного удаления в этой зоне упругой прокладки; применять для изготовления оболочки спиральной камеры высокопрочные стали; применять двухподводные спирали.

Совместная работа металлической оболочки с железобетоном здания гидростанции обеспечивается установкой соответствующей арматуры вокруг спиральной камеры и отказом от покрытия верхней части оболочки упругой прокладкой. Существенное снижение момента, скручивающего верхний пояс статора, достигается перемещением точки сопряжения оболочки спирали и пояса статора таким образом, чтобы направление действия усилия проходило через центр тяжести сечения. Применение сильно армированного кольцевого пояса в около статорной зоне в сочетании с частичным удалением упругой прокладки в этой зоне обеспечивает работу железобетона совместно с верхним поясом статора.

При двухподводной спиральной камере основной идеей конструкции является уменьшение размеров сечений оболочки, что позволяет при тех же напорах применять меньшие толщины листов.

На рис. VI.30 приведена спиральная камера турбины Саяно-Шушенской ГЭС во время монтажа. Спиральная камера круглого сечения с углом охвата в плане 342°. Ширина спиральной камеры в плане 20,7 м. Скорость потока во входном сечении при расчетном напоре НР=194 м и номинальной мощности 650 МВт составляет 12,2 м/с. Спиральная камера выполнена из стали 10ХСНД толщиной до 40 мм из 19 звеньев, каждое из которых состоит из двух обечаек.

Рис. VI.30. Монтаж спиральной камеры турбины Саяно-Шушенской ГЭС