IV.9. ОСОБЕННОСТИ НАПРАВЛЯЮЩЕГО АППАРАТА С ИНДИВИДУАЛЬНЫМ ПРИВОДОМ

В последнее время в мировой практике гидротурбостроения появились конструкции направляющих аппаратов с индивидуальным приводом каждой направляющей лопатки. Такая конструкция применена ПО ЛМЗ на турбинах Саяно-Шушенской ГЭС. Ее особенностью являются индивидуальные сервомоторы, связанные с лопатками рычагами и накладками, а также специальные гидравлическая и механическая синхронизация поворота лопаток. Конструкции унифицированных направляющих лопаток, рычагов и накладок такие же, что и для обычного направляющего аппарата.

Ниже приведены описания конструкций направляющих аппаратов некоторых крупных гидротурбин, созданных ПО ЛМЗ и ПОАТ ХТЗ им. С. М. Кирова.

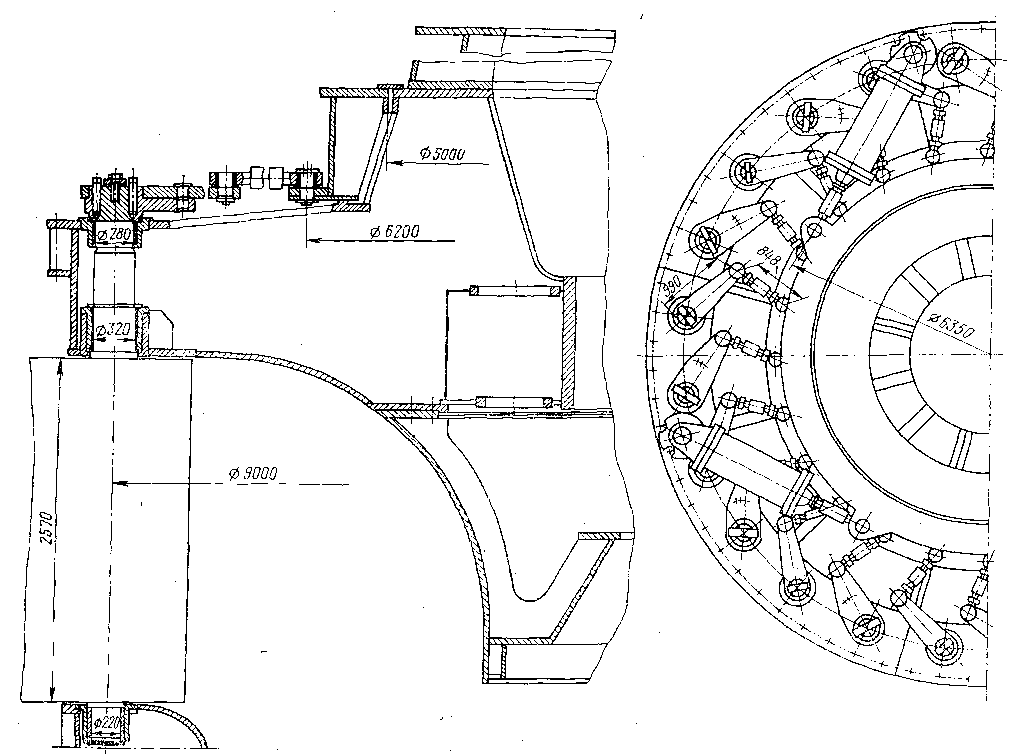

Направляющий аппарат турбины Саяно-Шушенской ГЭС (рис. IV.14). Направляющий аппарат этой турбины радиальный с поворотными лопатками стандартного симметричного профиля VI-20-1 с эксцентриситетом— 0,005. Высота направляющего аппарата b0=1170 мм (0,173D1). Он состоит из 20 лопаток с диаметром окружности расположения осей лопаток D0=7900 мм (1,167D1). Крышка турбины сварной конструкции выполнена из четырех частей, соединенных болтами. В нижней части крышки для установки втулок средней опоры направляющих лопаток вварены стаканы, усиленные ребрами. На минимальном радиусе крышки предусмотрен фланец для крепления корпуса направляющего подшипника. Наружным фланцем крышка турбины устанавливается на опорный фланец, привариваемый к статору при монтаже. Высотное положение опорного фланца определяется с учетом фактических размеров нижнего кольца, крышки турбины, направляющих лопаток и положения опорного кольца, залитого бетоном, что позволяет достичь минимальных зазоров по торцам лопаток. Нижняя плоскость крышки в зоне проточной части облицована листами из коррозионно-стойкой стали. На нижней плоскости имеется паз для установки уплотнения верхних торцов лопаток.

Нижнее кольцо направляющего аппарата — сварное, оребренное, состоит из четырех частей. Крепление его к опорному кольцу осуществляется с помощью болтов, расположенных в стаканах под нижними цапфами направляющих лопаток.

Рис. IV. 14. Направляющий аппарат турбины Саяно-Шушенской ГЭС

Вода из-под нижних цапф через отверстие в стаканах попадает в замкнутую зону, соединенную с помощью труб с зоной пониженного давления за рабочим колесом,

что уменьшает осевое усилие на направляющую лопатку и предотвращает размораживание нижнего кольца. Верхняя плоскость кольца облицована листами из коррозионно-стойкой стали. На верхней плоскости имеется паз для установки уплотнения нижних торцов лопаток.

Трехопорные направляющие лопатки выполнены из коррозионно-стойкой стали, втулки цапф лопаток — из эпоксидной композиции, не требующей смазывания.

Регулирование зазоров между нижним и верхним торцами пера лопатки и соответственно нижним кольцом направляющего аппарата и крышкой турбины осуществляется с помощью регулировочного болта, завернутого в торец верхней цапфы лопатки и опирающегося на крышку рычага, заклиненного на верхней цапфе цилиндрическими разрезными шпонками. От смещения вверх лопатку удерживает втулка средней цапфы с закрепленным на втулке внизу бронзовым кольцом. На нижнем торце рычага имеется наделка из коррозионно-стойкой стали. Торец верхней втулки лопатки имеет наделку в виде кольца, покрытого слоем эпоксидной композиции. Такая конструкция позволяет лопаткам перемещаться в осевом направлении, что необходимо для обеспечения работы уплотнений торцов лопаток, в связи с возможными деформациями статора и крышки турбины.

Уплотнение лопаток между собой по вертикали достигается точной пригонкой кромок пера. Прижатие лопаток направляющего аппарата для уменьшения протечек через него при остановленной турбине осуществляется регулированием длины штока сервомотора и поворотом эксцентрикового пальца. Для уменьшения проточек уплотнение лопаток по торцам выполнено подвижным. Уплотнительными элементами являются латунные планки, устанавливаемые в пазах крышки турбины и нижнего кольца и удерживаемые от выпадания планками из коррозионно-стойкой стали, прикрепленными к крышке и к нижнему кольцу винтами.

Прижатие уплотнительных элементов к перу лопатки достигается за счет упругой деформации резинового шнура, установленного в пазы крышки турбины и нижнего кольца под латунные планки с эксцентриситетом относительно оси планки, а также давления воды. Уплотнительная планка между двумя соседними лопатками состоит из двух частей с разъемом в зоне касания лопаток. На верхней цапфе лопатки рычаг закреплен двумя цилиндрическими шпонками. В вилку рычага вставлен эксцентриковый палец, соединяющий шток индивидуального сервомотора с рычагом.

Индивидуальные прямоосные поршневые сервомоторы установлены в специальной опоре, закрепленной на крышке турбины. Опора представляет собой оребренную изнутри сварную конструкцию из двух частей, выполненную в виде двадцатиугольника с двадцатью окнами под сервомоторы. Сверху на нее устанавливается опора подпятника. С крышкой турбины и опорой подпятника опора сервомоторов соединяется болтами и штифтами. Конструкция опоры обеспечивает радиальное положение сервомоторов, что приводит к ее уравновешиванию. Опора, воспринимая радиальные усилия сервомоторов, не передает их на крышку турбин. Крепление сервомоторов к опоре наружными фланцами позволяет при временной эксплуатации первых двух турбин увеличить ход сервомоторов за счет увеличения длин их корпусов.

При замене временных рабочих колес штатными на турбинах № 1, 2 и переходе к постоянной эксплуатации выполняются следующие работы: рычаги поворачиваются на цапфах направляющих лопаток на угол 15° 30' по часовой стрелке и заклиниваются в таком положении имеющимися шпонками — при этом угол между осями лопатки и рычага составит 20° 30' вместо ранее установленного 36°; лабиринтное кольцо на крышке турбины против ступицы рабочего колеса заменяется штатным; снизу к крышке турбины крепится специальная переходная наделка; обтекатель на нижнем кольце для временной эксплуатации заменяется штатным.

Направляющий аппарат турбины ГЭС Джердап — Железные ворота. Направляющий аппарат этой турбины состоит из 32 поворотных лопаток, соединенных с регулирующим кольцом, нижнего и верхнего колец, крышки турбины и других узлов и деталей.

В отличие от конструкции некоторых машин нижнее кольцо направляющего аппарата отделено от закладных частей, что очень удобно при изготовлении и монтаже. Кольцо сваривается из восьми частей, соединяемых болтами, и имеет 32 отверстия (по числу лопаток), расположенных по окружности с равным шагом.

Для уменьшения протечек воды из спиральной камеры через турбину во время ее останова предусмотрены резиновые шнуры, заложенные в специальные пазы вдоль лопаток в местах контакта с соседними, а также по плоскости нижнего и верхнего колец, сопрягаемых с торцами лопаток.

На верхний конец цапфы лопатки надевается и закрепляется рычаг. На выступ рычага надета накладка, которая соединяется с рычагом с помощью срезного предохранительного пальца. Соединение накладки с регулирующим кольцом осуществляется посредством серьги, состоящей из двух проушин и стяжки (регулировочной шпильки) с контргайками на концах. Благодаря такой конструкции можно производить регулирование длины серьги, обеспечивающее плотное прилегание всех лопаток друг к другу при закрытом направляющем аппарате. Втулки для пальцев соединения серег с накладками и с регулирующим кольцом выполнены из капрона, не требующего смазывания в процессе длительной эксплуатации. Если при закрытии направляющего аппарата между лопатками попадет постороннее тело или по какой-либо причине лопатка заклинится, накладка срежет предохранительный палец, соединяющий ее с. рычагом. При этом остальные лопатки смогут закрыться. Рычаг оставшейся без управления лопатки будет свободно поворачиваться под накладкой, не задевая соседних рычагов, что устраняет возможность поломки соседних лопаток и цепное распространение аварии. Для предупреждения чрезмерного поворота лопатки со срезанным пальцем в накладке и на нижнем кольце направляющего аппарата закреплены специальные упоры. При движении направляющего аппарата на открытие благодаря упору в накладке лопатка с разрушенным срезным пальцем будет поворачиваться на открытие, как и все другие. Упор также не позволяет лопатке закрыться больше, чем общее закрытие направляющего аппарата, и исключает качание ее в потоке. Упоры, привариваемые к нижнему кольцу направляющего аппарата, ограничивают максимальное открытие лопаток с разрушенными срезными пальцами.

Для сигнализации о разрушении срезного пальца на накладке каждой лопатки предусмотрено специальное контактное устройство. Все лопатки с помощью регулировочных болтов подвешены на крышках, опирающихся на рычаги. Нагрузка от массы лопаток через рычаги передается на корпуса подшипников, закрепленные на верхнем кольце направляющего аппарата. На внутренний фланец верхнего кольца направляющего аппарата устанавливается крышка турбины и закрепляется шпильками. Крышка — сварной конструкции, состоит из четырех частей, соединяемых болтами. В крышке имеются четыре опоры для установки клапанов срыва вакуума, площадки под лекажный агрегат и два дренажных насоса, а также лаз, предназначенный для прохода в проточную часть турбины.

На крышке турбины обработан кольцевой пояс, направляющий регулирующее кольцо и служащий для него опорой. Приваренное по внутренней окружности пояса вертикальное ребро является стенкой масляной ванны опорной части регулирующего кольца. Масло в ванну заливается через предусмотренные воронки. К обработанной верхней плоскости крышки турбины крепятся корпуса двух сдвоенных сервомоторов направляющего аппарата и опора подпятника. Снизу к крышке турбины крепится корпус направляющего подшипника.

Регулирующее кольцо сварной, конструкции состоит из двух частей, соединяемых болтами. Посредством двух запрессованных и приваренных к нему пальцев регулирующее кольцо шарнирно соединяется со штоками сервомоторов, которые поворачивают его на заданный угол. Движение регулирующего кольца передается направляющим лопаткам посредством серег, накладок и рычагов. Элементами пары трения служат бронзовые планки, прикрепленные к нижней опорной плоскости и к наружной цилиндрической поверхности опорной части регулирующего кольца.

В отверстия нижнего кольца направляющего аппарата запрессованы бронзовые втулки. Они служат опорами для нижних цапф направляющих лопаток. Нижнее кольцо направляющего аппарата устанавливается и крепится на опорном кольце, входящем в состав фундаментных частей. Верхнее кольцо направляющего аппарата также сварной конструкции, из восьми частей, соединяемых болтами. Наружным фланцем верхнее кольцо направляющего аппарата опирается на фланец статора и закрепляется на нем шпильками. В верхнем кольце направляющего аппарата по окружности диаметром 11 000 мм расположены 32 отверстия с одинаковым шагом. В эти отверстия устанавливаются чугунные корпуса подшипников, которые фланцами прикрепляются к фланцам на верхней плоскости кольца.

В каждый корпус запрессованы две бронзовые втулки с верхней и средней направляющими цапфами лопаток. Все три цапфы лопатки смазываются солидолом от автоматически действующей центральной смазочной станции. К каждой втулке нижнего кольца направляющего аппарата солидол подводится по стальной трубке, вставленной в центральное отверстие направляющей лопатки. Нижняя и средняя цапфы для предупреждения вымывания солидола и для защиты от проникновения воды в крышку турбины (через подшипники) уплотняются стандартными профильными резиновыми манжетами. Манжеты препятствуют также проникновению твердых взвешенных в воде частиц и, следовательно, защищают цапфы от истирания.

Протечки воды через уплотнения средних цапф отводятся в крышку турбины. Туда же сливается вода из кольцевого пространства между верхним кольцом и облицовкой шахты турбины.

Два ручных стопора направляющего аппарата рассчитаны на полное усилие сервомоторов.

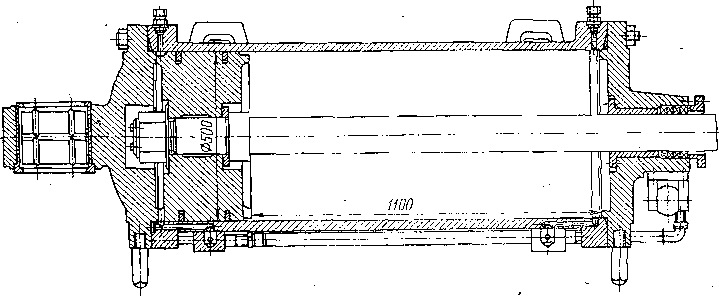

Направляющий аппарат турбины Шамхорской ГЭС (рис. IV. 15). Диаметр расположения лопаток направляющего аппарата турбины Шамхорской ГЭСПD0=9000 мм, количество лопаток z0=24, высота направляющего аппарата b0=2570 мм. Профиль лопаток — симметричный. Верхнее кольцо направляющего аппарата конструктивно объединено с крышкой турбины. Для выема лопаток необходим подъем крышки турбины с размещенными на ней узлами и механизмами. Каждая лопатка направляющего аппарата снабжена тремя подшипниками. Нижний подшипник лопатки размещен в стакане, установленном в отверстии нижнего кольца направляющего аппарата с возможностью радиального перемещения. В процессе монтажа направляющего аппарата производится центровка нижних подшипников лопаток и окончательная приварка их к нижнему кольцу. Этим обеспечивается компенсация технологических погрешностей при выполнении отверстий в крышке турбины и нижнем кольце направляющего аппарата. Верхний и средний подшипники размещены в самостоятельных корпусах. Корпус среднего подшипника приварен к нижнему листу крышки турбины, а корпус верхнего подшипника механически закреплен на верхнем листе крышки турбины.

Поверхности трения втулок подшипников лопаток покрыты композицией, не требующей смазывания во время работы. Защита подшипников лопаток от попадания воды из проточной части турбины осуществляется U-образными резиновыми манжетами. Предусмотрено также уплотнение по средней опоре лопатки, предотвращающее попадание воды из проточной части в крышку турбины.

На цапфы лопаток насажены рычаги, закрепленные цилиндрическими шпонками. Рычаги лопаток направляющего аппарата выполнены в двух вариантах: удлиненные, непосредственно соединяемые шарнирно серьгами, и укороченные, к которым при помощи срезных пальцев прикреплены накладки. Рычаги с накладками установлены через одну лопатку направляющего аппарата, между ними находятся лопатки с удлиненными рычагами. При попадании в проточную часть постороннего тела между любыми двумя лопатками произойдет срез пальца на лопатке, снабженной накладкой, и она не будет препятствовать повороту лопатки с удлиненным рычагом.

Серьги направляющего аппарата имеют регулируемую длину и надеты сверху на пальцы, запрессованные в отверстия в регулирующем кольце, накладках и удлиненных рычагах.

Поворот регулирующего кольца осуществляют четыре качающихся сервомотора. Корпус сервомотора шарнирно надет на стержень опоры, закрепленной на крышке турбины, а тяга сервомотора шарнирно соединена с пальцем, запрессованным в ухо регулирующего кольца. При повороте регулирующего кольца корпус качающего сервомотора поворачивается в горизонтальной плоскости относительно шарнирной опоры. В местах трения регулирующего кольца по поверхности крышки турбины установлены капролоновые сухари, не требующие смазывания во время работы. Втулки механизма поворота выполнены из капролона и также не требуют смазывания.

Крышка турбины представляет собой сварную конструкцию из листовой стали. Нижний плоский лист крышки турбины стыкуется с конической обечайкой, образуя вместе с ней поверхность проточной части турбины. К конической обечайке приварен плоский кольцевой фланец для соединения с нижним конусом.

Рис. IV.15. Направляющий аппарат турбины Шамхорской ГЭС

По условиям транспортирования крышка турбины выполнена из секторов с радиальными разъемами. Помимо радиальных фланцев крышка турбины содержит также радиальные ребра, связывающие всю конструкцию в единое целое и поддерживающие опорный лист регулирующего кольца, верхний фланец, коническую, обечайку под опорой подпятника и внутреннюю цилиндрическую обечайку, выполняющую роль корпуса подшипника турбины.

Рис. IV. 16. Сервомотор направляющего аппарата турбины Шамхорской ГЭС

Рис. IV.17. Сервомотор направляющего аппарата турбины Влоцлавской ГЭС

В нижней конической обечайке крышки турбины выполнены отверстия для двух смотровых люков и двух клапанов срыва вакуума. К нижнему фланцу крышки турбины приварены четыре отсека для размещения маслоохладителей. Для привода направляющего аппарата установлены четыре качающихся сервомотора диаметром 550 мм (рис. IV. 16). Он состоит из корпуса нижней и верхней крышек, штока и его уплотнения. Нижняя крышка сервомотора содержит прилитую проушину с отверстием, в которое запрессована втулка из антифрикционного материала. Наружный конец штока содержит также проушину с отверстием, в которое запрессована втулка. Проушина нижней крышки сервомотора надевается на стержень опоры сервомотора, закрепленной на крышке турбины, а проушина штока надета на палец регулирующего кольца. Этим обеспечивается шарнирная установка всего сервомотора.

При повороте регулирующего кольца весь сервомотор несколько поворачивается (качается) в горизонтальной плоскости относительно оси проушины нижней крышки, что предотвращает заклинивание штока и поршня. Для исключения заклинивания поршня под действием массы корпуса сервомотора верхняя крышка сервомотора поддерживается кронштейном, установленным на крышке турбины. Подвод масла в полости качающихся сервомоторов осуществляется резиновыми шлангами.

Торовые сервомоторы направляющего аппарата турбины Влоцлавской ГЭС (рис. IV. 17). Для привода направляющего аппарата применены торовые сервомоторы диаметром 500 мм. Сервомотор состоит из двух подвижных корпусов и неподвижного плунжера. Оба конца плунжера имеют наружную поверхность в виде тора, а средняя срезанная часть плунжера крепится посредством призонных болтов к крышке турбины. Для подвода масла под давлением в полости сервомотора в плунжере выполнены каналы.

Корпуса сервомотора выполнены литыми в виде изогнутых по кольцу цилиндров, закрытых с одной стороны. Открытая сторона корпусов служит для прохода плунжера сервомотора. С наружной стороны корпуса сервомотора имеют фланцы, которыми они соединены с регулирующим кольцом. Внутренняя полость корпусов сервомотора не подвергается механической обработке по торовой поверхности и имеет только расточку для размещения уплотнения плунжера. Уплотнение сервомотора осуществляется двумя резиновыми U-образными манжетами, размещенными на плавающем кольце, центрирующемся плунжером. Такая конструкция уплотнения обеспечивает надежную работу сервомотора при неконцентричности установки плунжера относительно регулирующего кольца и корпуса сервомотора.

Недостатком сервомоторов описанной конструкции является то, что каждый из сервомоторов обладает односторонним действием, что требует увеличения их диаметра и количества.