Затворы располагают на напорных трубопроводах в зависимости от целевого назначения гидротехнического сооружения, требований эксплуатации по обеспечению нормальной работы гидроагрегата, аварийных условий его работы, места разрыва напорного трубопровода и т. д.

Минимальное расстояние от затвора до гидроагрегата обусловливается длиной зоны нарушения поля давления ротором (диском) затвора в целях исключения влияния этой зоны на стационарность потока в спиральной камере гидроагрегата. Длина этой зоны для дискового затвора равна примерно двум диаметрам его входного сечения. Для шаровых затворов такой зоны нет, для остальных типов затворов зона нарушения стационарности потока устанавливается при испытании модели.

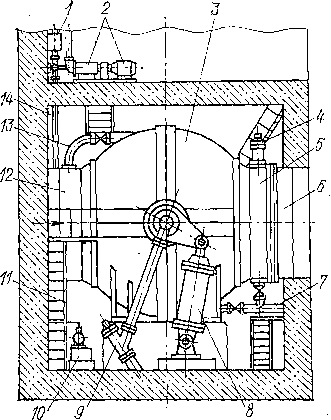

Рис. VIII.1. Установка шарового затвора перед спиральной камерой гидротурбины

Рис. VIII.2. Установка дискового затвора на напорном трубопроводе головного сооружения деривационной ГЭС

Оптимальный вариант места установки затвора перед турбиной определяется сопоставлением капитальных затрат на строительство специальных помещений и потерь от снижения КПД турбины от установки затвора непосредственно перед спиральной камерой.

На рис. VIII.1 показаны установка шарового затвора перед спиральной камерон турбины и оборудование, необходимое при управлении затвором с помощью давления масла от МНУ. Затвор 3 расположен в здании ГЭС и примыкает выходным патрубком 6 с компенсатором 5 к входному патрубку спиральной камеры турбины. К напорному трубопроводу затвор присоединяется входным патрубком 12. Для нормальной эксплуатации затвор оборудован сервомотором 8, гидроклапаном 9 для отвода воды из подклапанной полости рабочего уплотнения, обводным трубопроводом 13 для разгрузки ремонтного уплотнения. Перед открытием затвора давление перед и за ним выравнивается через клапан рабочего уплотнения, при этом воздух из спиральной камеры удаляется через воздушный клапан 4. Для обслуживания механизмов затвора предусмотрены площадки и лестницы 11. Закрытие и открытие затвора осуществляется подачей масла под давлением от МНУ гидротурбины.

Трубопроводы 14 связывают МНУ 2 с сервомотором 8 и колонкой управления 1. Протечки масла от механизмов управления и сервомотора подаются в бак МНУ лекажным агрегатом 10. Для отвода воды через гидроклапан 9 служит закладной трубопровод, диаметр и расположение которого обусловливаются схемой управления. Слив воды из спиральной камеры гидротурбины и корпуса затвора осуществляется через дренажный трубопровод 7.

Монтаж и обслуживание оборудования затвора производят с помощью крана, установленного в зале ГЭС, для чего над затвором предусмотрены необходимые проемы, или с помощью автономного крана, установленного в помещении затворов.

На рис. VIII.2 показаны установка дискового затвора 7 на напорном трубопроводе головного сооружения деривационной ГЭС и оборудование, необходимое при управлении закрытием затвора с помощью грузового привода 11 и открытием с помощью давления масла, подаваемого от маслонасосного агрегата 3 в сервомотор 4.

Затвор расположен в специальном помещении перед силовой анкерной опорой напорного трубопровода, воспринимающей осевое усилие от давления воды на закрытый запорный орган. С напорным трубопроводом затвор соединяется со стороны верхнего бьефа входным патрубком 8 с компенсатором, со стороны нижнего бьефа — приварным выходным патрубком 14.

Затвор для заполнения перед его открытием нижележащего участка напорного трубопровода комплектуется байпасом 5, управляемым оперативной задвижкой 2 с электроприводом; ручная задвижка 6 имеет ремонтное назначение. При заполнении напорного трубопровода водой через байпас воздух из него вытесняется через клапан 12.

Автоматическое аварийное закрытие затвора при разрыве напорного трубопровода происходит от импульса, передаваемого датчиком 9 типа дифференциального реле на стопор 10. Срыв вакуума при аварийном закрытии затвора в потоке осуществляется клапаном 13. Ручное управление затвором производится от колонки управления 1.

В помещении затвора предусмотрены грузоподъемные средства (мостовой кран, кран-балка) для монтажа и эксплуатации затвора.

Технические требования к затворам

Гидравлические затворы как органы аварийной и ремонтной защиты на ГЭС должны обладать высокой степенью надежности и достаточной плотностью в закрытом. положении, чтобы гарантировать базаварийную работу и выполнение ремонтных работ, а также ревизий турбин и напорных трубопроводов. В открытом положении затворы должны создавать минимальное сопротивление потоку.

Затворы должны закрываться при максимальных скоростях воды, возникающих в аварийных случаях (разрыв трубопровода и разгон гидроагрегата).

Максимальное время аварийного закрытия затвора, устанавливаемого перед турбиной или насосом, находится в пределах 1—3 мин и определяется по допустимому времени работы генератора с разгонной частотой вращения.

Максимальное время аварийного закрытия затвора, устанавливаемого в начале напорного трубопровода деривационной ГЭС, определяется особенностями эксплуатации данного сооружения и устанавливается в пределах 30—120 с.

Минимальное время аварийного закрытия определяется по допустимой силе гидравлического удара в напорном трубопроводе.

Время закрытия и открытия ремонтных затворов, маневрирование которыми происходит в условиях уравновешенного давления и при отсутствии течения воды, определяется эксплуатационными требованиями и составляет 2—5 мин.

Поворот и поступательное движение запорного органа осуществляются сервомоторами различных конструкций, механическим или электромеханическим приводом.

Затвор крепят к фундаменту болтами. Отверстия в лапах корпуса выполняют овальными для возможности перемещения затвора в осевом направлении на 10— 30 мм, что разгружает фундамент от осевых сил давления воды на закрытый затвор и температурных деформаций водовода. Эти силы воспринимаются напорным трубопроводом или бетонным массивом (стеной) здания.

К затвору с одной стороны присоединяют компенсатор или монтажный патрубок, позволяющий выполнять монтаж или демонтаж затвора. С другой стороны патрубком затвор соединяют с напорным трубопроводом при помощи сварки или болтового соединения.

На механизмах управления предусмотрена сигнализация крайних положений ротора и байпаса. Система управления может действовать от электроэнергии, давления масла или воды.