На камеру рабочего колеса при работе турбины воздействуют циклические усилия, их поверхность подвержена кавитационному разрушению, поэтому камеру выполняют в виде прочной металлоконструкции из специальной стали в соответствии с отраслевым стандартом. Геометрия профиля камеры для пропеллерной турбины отличается от поворотно-лопастной только тем, что после горизонтальной оси рабочего колеса камера имеет цилиндрическую, а не сферическую форму. Поэтому основные пункты ОСТа на камеры рабочего колеса поворотно-лопастных турбин могут быть применены для пропеллерных турбин.

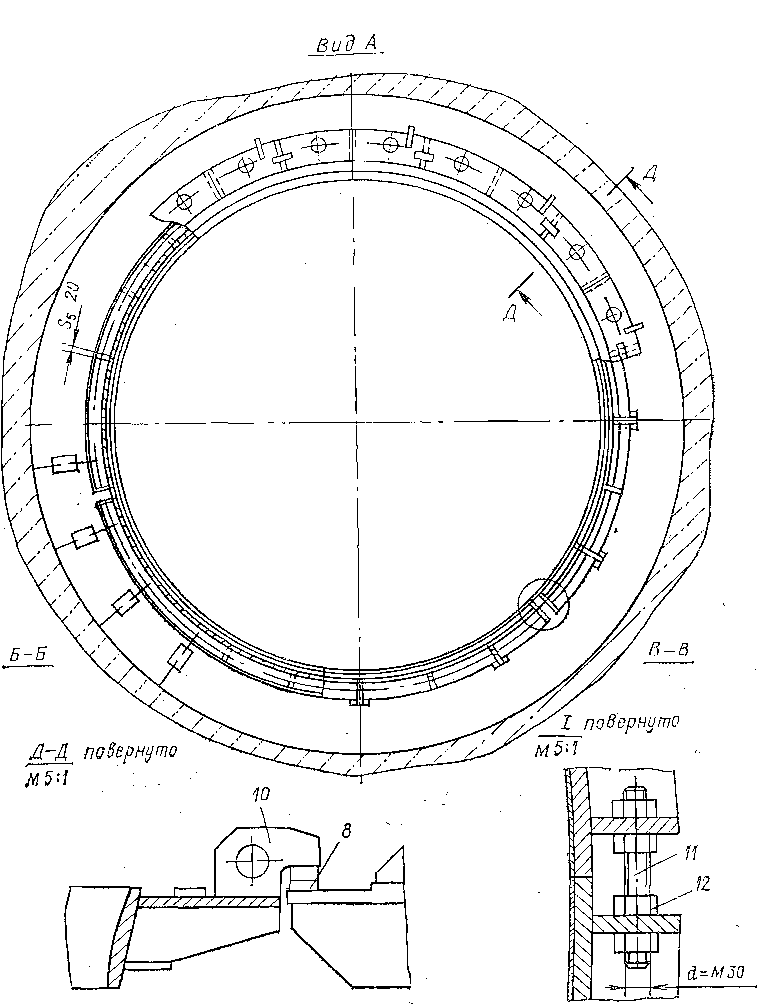

При проектировании камер рабочего колеса для горизонтальных осевых турбин (ПЛ, ПР) конструкция верхней половины камеры должна быть выполнена более жесткой (с большим количеством и размером по высоте ребер жесткости), так как она является съемной для проведения монтажа и демонтажа рабочего колеса. Нижняя половина камеры рабочего колеса бетонируется ниже оси турбины на 150— 200 мм для возможности крепления верхней половины. Устанавливается камера в ранее выполненную нишу и нижняя половина до бетонирования приваривается стержнями к основной арматуре. В нижней половине камеры выполняют отверстия диаметром 100—150 мм для заливки раствором бетона с последующей установкой и заваркой заглушек.

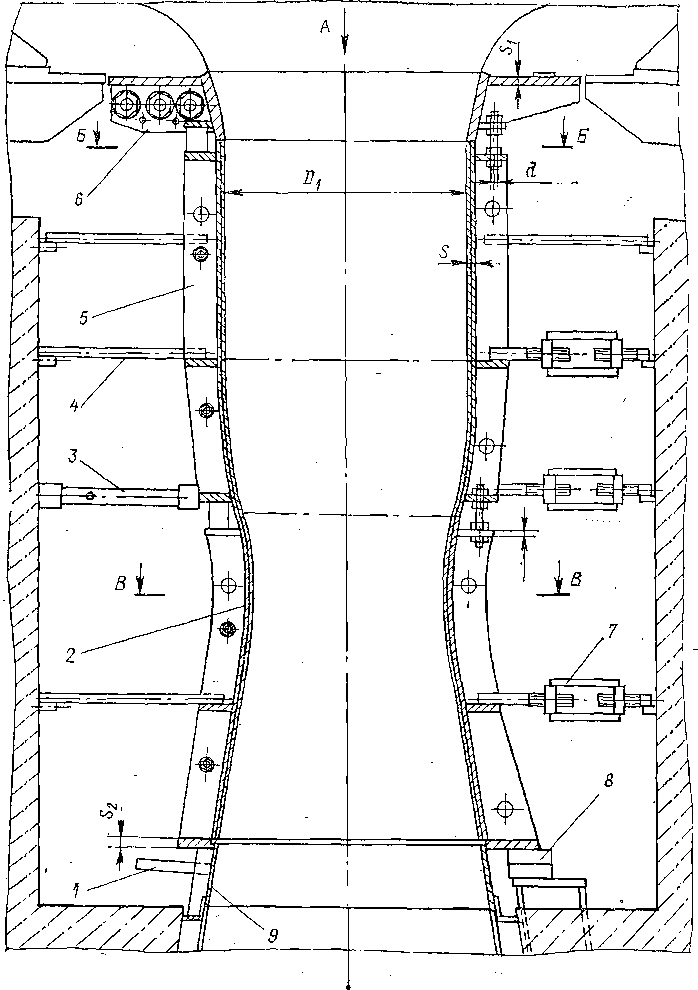

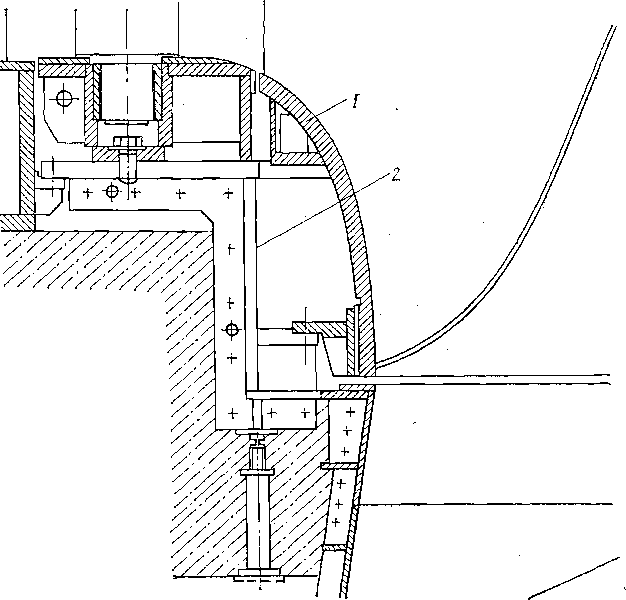

Рис. VI.33. Камера рабочего колеса

1 — анкерная планка; 2 - кольцо фундаментное; 3 - распор; 4 - стержень; 5 — камера монтажное ребро; 6 — кольцо опорное; 7 - талре; 8 - клин; 9 - пояс сопрягающий; 10 — шпилька; 11 — колеса ПЛ турбины; 12 - гайка рабочего колеса;

Рис. VI.34. Установка камеры у колонн;

1 - нижнее кольцо направляющего аппарата; 2 — распорный домкрат; 3 - лист облицовки

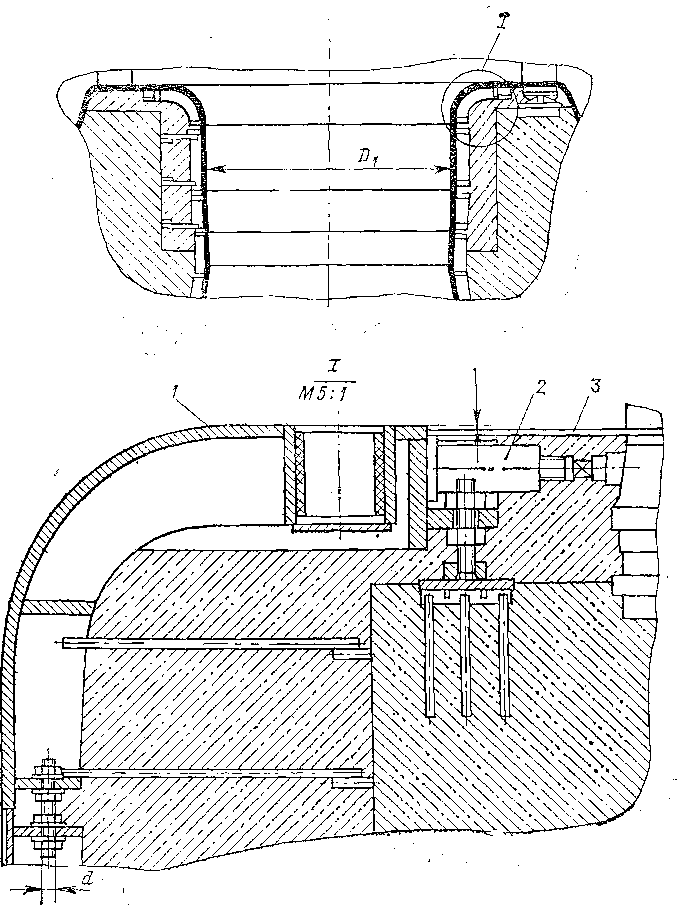

Камеры рабочего колеса при D>4 м состоят, как правило, из трех поясов: опорного кольца или нижнего кольца направляющего аппарата, совмещенного с верхней частью камеры рабочего колеса, собственно камеры и фундаментного кольца (рис. VI.33—VI.35). Для гидротурбин небольших размеров опорное кольцо или нижнее кольцо направляющего аппарата, камера рабочего колеса и фундаментное кольцо могут быть объединены в единую сварную конструкцию.

Каждый пояс камеры изготавливают из отдельных секторов или же неразъемными в зависимости от размеров турбины, условий производства и транспортирования. В современном гидротурбостроении основным вариантом камеры считают конструкцию без механической обработки; при этом варианте облицовочные листы (сферическую оболочку) камеры изготавливают из двухслойной стали штамповкой с последующей сваркой по специальной технологии.

Рис. VI.35. Соединение камеры со статором:

1 — нижнее кольцо направляющего аппарата; 2 — нижнее кольцо статора

Толщина камеры s выбирается в зависимости от напора и размеров. Толщина ребер s1 и s2 составляет 25—30 мм, s3 — 20 мм. При диаметрах рабочего колеса D1>7,5 м в технически обоснованных случаях облицовочные листы камеры рабочего колеса изготавливают упрощенной формы (цилиндр—конус) и также без механической обработки. Площади участков между горизонтальными и вертикальными ребрами не должны быть больше 0,9 м2.

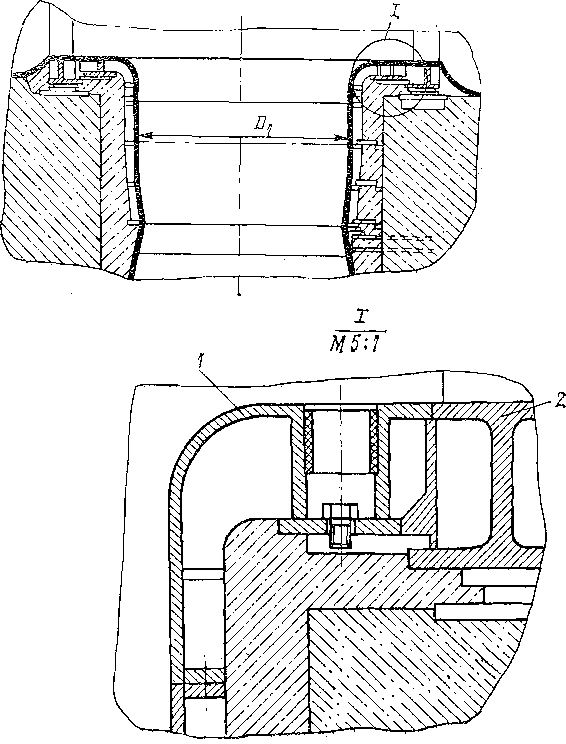

Конструкции фундаментных колец для радиально-осевых турбин различаются в зависимости от их быстроходности. Для турбин высокой и средней быстроходности применяется, как правило, фундаментное кольцо, показанное на рис. VI.36. Границы кольца образованы нишей прямоугольного течения, в которой размещен обод рабочего колеса.

Рис. VI.36. Камера рабочего колеса РО турбины средней быстроходности;

1 — рабочее колесо; 2 - фундаментное кольцо

Сама деталь представляет собой сварную конструкцию, сверху соединяющуюся со статором турбины, а снизу — фланцем с облицовкой конуса отсасывающей трубы. Из условий транспортировки фундаментное кольцо выполняется с вертикальными разъемами. В качестве материала для изготовления фундаментного кольца применяется обычная углеродистая сталь.