К числу главных деталей направляющего аппарата относятся лопатки, верхнее и нижнее кольца, крышка турбины и регулирующее кольцо.

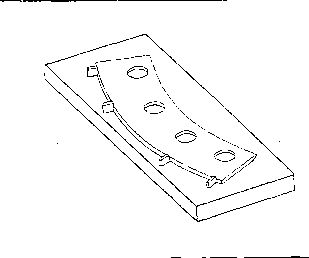

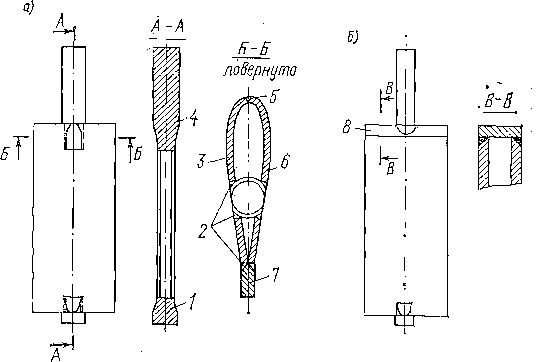

Рис. XI. 13. Основные варианты сварного исполнения лопаток: а — с коваными цапфами; б — с литой верхней и кованой нижней цапфами

Лопатки направляющего аппарата, если по условиям прочности перо должно быть сплошным, выполняют литыми из углеродистой стали 25Л, низколегированной стали 20ГСЛ и коррозионно-стойкой стали 10Х12НДЛ (химический состав и механические свойства см. в табл. XI.2 и ΧΙ.3). В тех случаях, когда по условиям прочности перо лопатки может быть полым, целесообразнее выполнять ее в виде сварной конструкции, основные варианты которой показаны на рис. XI.13. Перо лопатки выполняют из двух листов 3 и 6, согнутых в универсальном штампе под прессом, и плоского листа 7, образующего ее выходную кромку. Цапфы 7 и 4 выполняют коваными. Менее эффективно выполнение верхней цапфы в виде отливки, включающей в себя часть пера 8.

К качеству изготовления сварных лопаток предъявляют следующие требования: 1) отклонения от чертежного контура не должны превышать +3 мм; 2) отклонения образующих пера от прямолинейности не более 4 мм при длине пера 3500 мм; 3) смещение осей цапф лопатки не более 2—3 мм; 4) качество сварных швов 2 и 5 (рис. XI. 13) должно соответствовать нормам контроля (РТМ 108.020—77) неразрушающими методами при выборочной проверке от 10 до 25 % их протяженности.

Кольцевые детали выполняют сварными из листового проката углеродистой стали ВСт3 и БСт2 по ГОСТ 380—71*. При толщине листов до 30 мм применяют сталь группы В полуспокойной плавки марок ВСт4пс4 или ВСт3Гпс4, при толщине листов 32—60 мм — сталь марки ВСт3сп3 спокойной плавки, при толщине листов более 60 мм — сталь марки БСт3сп2 с гарантией по свариваемости. Для деталей, складируемых и монтируемых при температурах до —60 °C, при толщине листа до 30 мм применяют сталь марки ВСтЗпс4, а при толщине листа 32—60 мм — низколегированную сталь марки 09Г2С-9 по ГОСТ 19282—73. Ручная дуговая сварка конструкций осуществляется электродами марки УОНИ-13/45, а полуавтоматическая сварка в среде углекислого газа — сварочной проволокой марки Св-08Г2С по ГОСТ 2246—70*.

К конструкции сварных кольцевых деталей предъявляют следующие основные требования: 1) доступность для выполнения сварочных работ и работ по удалению корня швов; 2) применение сварных швов с конструктивным непроваром не менее 10 мм; 3) доступность для проверки качества сварных швов неразрушающими методами; 4) удельная масса наплавленного металла не должна превышать 2,5—3 % от массы детали для поворотно-лопастных и 5% для высоконапорных крупных радиально-осевых гидротурбин.

Изготовление заготовок. Технологический процесс изготовления сварной лопатки с коваными цапфами состоит из следующих операций: 1) кованые заготовки цапф предварительно обрабатывают на токарно-центровых станках; 2) обрабатывают галтельный переход на заготовках цапф на горизонтально-расточных или карусельных станках; 3) листы 3 и 6 (см. рис. XI. 13, а) после вырезки по контуру подвергают гибке в штампе без подогрева; 4) проверяют гнутые листы на разметочной плите и наносят линии обработки кромок под. сварку между собой и с листом 7; 5) выполняют сборку и сварку в приспособлении (сварку в среде углекислого газа осуществляют в двух положениях с кантовкой заготовки в процессе работ на 180°); 6) лопатки подвергают термообработке: отпуску для снятия напряжений от температуры (630±10) °C; 7) производят контрольную проверку формы и размеров лопатки.

Формовку и отливку лопаток выполняют в специальных опоках. Ручная формовка производится по целой модели, а машинная ·— по моделям половин лопатки, закрепляемым на подмодельных досках.

Технология изготовления сварных кольцевых деталей должна обеспечивать: 1) высокую точность диаметральных и высотных размеров; 2) минимальный винтовой перекос; 3) минимальное отклонение по шагу и радиусу положения элементов, связанных с установкой подшипников лопаток. Указанные погрешности определяют припуски на механическую обработку и толщину отдельных элементов сварной конструкции. Выполнение этих требований обеспечивается вырезкой заготовок на газорезательных машинах с программным управлением и применением технологии, обеспечивающей минимальные деформации при сварке.

При сварке секторов крышек турбин следует придерживаться задаваемой определенной последовательности наложения швов. В целях уменьшения деформаций секторы нижнего и верхнего колец перед сваркой соединяют попарно и скрепляют жесткими связями и прихватками.

В табл. XI.9 приведена технологическая последовательность сборки под сварку секторов нижнего кольца. Соединенные секторы сваривают попеременно, кантуя узел и накладывая швы в обратно-ступенчатом порядке, придерживаясь общего направления от середины к краям детали. В основном применяют полуавтоматическую сварку в углекислом газе. После сварки спаренные секторы (без разделения на части) подвергают термообработке — отпуску.

Механическая обработка деталей. Технологический процесс механической обработки кольцевой детали должен обеспечить выполнение следующих основных требований: 1) в стыках секторов не допускаются сквозные клиновые зазоры; допускаются местные зазоры до 0,05—0,2 мм протяженностью не более 50—150 мм; 2) непараллельность плоских поверхностей, обрабатываемых с двух перестановок, не должна быть более 0,1—0,2 мм; 3) несовпадение осей отверстий под крепежные детали в стыках вертикальных разъемов детали и в горизонтальных фланцевых соединениях сопрягаемых деталей не должно превышать соответственно 0,6 и 0,75 от значения диаметрального зазора, допускаемого по действующим нормам грубой сборки; 4) допускаемая несоосность отверстий под подшипники цапф лопаток направляющего аппарата не более 0,1—0,3 мм в зависимости от его высоты.

Технологический процесс механической обработки кольцевых деталей изложен применительно к верхнему кольцу, состоящему из четырех частей. В этот процесс входят следующие основные операции.

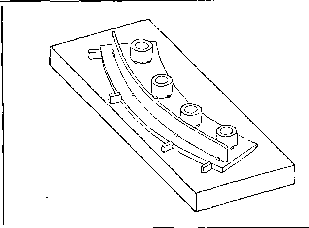

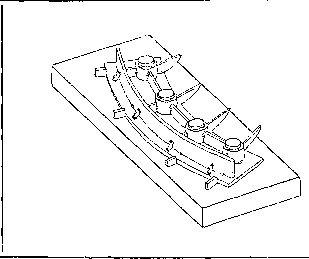

Таблица XI.9. Схема процесса сборки под сварку секторов нижнего кольца

Последовательность и содержание операций | Эскиз |

Вычертить плаз на сборочных плитах | - |

Установить верхний лист по плазу и закрепить на плите |

|

Установить обечайку и закрепить прихватками на верхнем листе |

|

По рискам разметки поставить и прихватить электросваркой к листу стаканы подшипников |

|

Установить и прихватить донышки и ребра, соединяющие стаканы между собой |

|

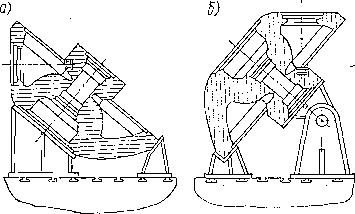

Рис. XI.12. Схемы установки корпуса рабочего колеса диагональной турбины для сборки с лопастями

Последовательность | Эскиз |

Выверить по плазу и прихватить к верхнему листу и обечайке стыковые фланцы сектора |

|

Снять крепление сектора к плите, кантовать сектор на 180° и установить и прихватить фасонный лист |

|

Контроль сборки сектора на разметочной плите | - |

Соединить два сектора, установить и приварить жесткие связи, как показано на эскизе |

|

- Разметка секторов верхнего кольца.

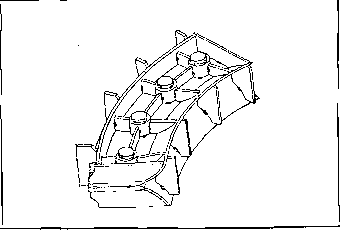

- Обработка плоскостей торцов стыковых фланцев секторов [2] на горизонтально-расточных станках. Сначала обрабатывают сопрягаемые стыки смежных секторов. Правильность положения сектора в вертикальной плоскости проверяют по рискам, нанесенным на цилиндрической поверхности внутреннего фланца. Установку сектора в плане выверяют по круговой риске радиуса R по схеме, показанной на рис. XI. 14, с помощью специального установочного центра, закрепляемого в шпинделе станка, и штангенциркуля.

- Разметка отверстий под болты и штифты в стыковых плоскостях по зеркальному шаблону, без снятия детали со станка. При этом шаблон выполненными на нем вырезами совмещают с нанесенными установочными рисками.

- Сборка секторов в полукольца, скрепление болтами и развертывание отверстий под штифты.

- Фрезерование плоскости разъема на обоих стыковых фланцах на горизонтально-расточном станке, имеющем постель протяженностью 15—20 м.

- Сборка кольца из половин (осуществляется аналогично сборке полуколец).

- Обработка верхнего кольца на токарно-карусельном станке в рабочем и перевернутом положениях детали. Во втором положении кольцо устанавливают на подставки, предварительно проточенные в один размер по высоте.

- Обработка отверстий под подшипники лопаток на горизонтально-расточном станке (в половинах кольца или отдельных секторах). Точность установки детали проверяют индикатором, закрепленным в шпинделе станка.

- Сверление отверстий во фланцах на радиально-сверлильных станках по разметке, с помощью шаговых зеркальных шаблонов или кондукторов.

Рис. XI. 14. Схема установки сектора кольцевой детали для обработки плоскости стыка на горизонтально-расточном станке

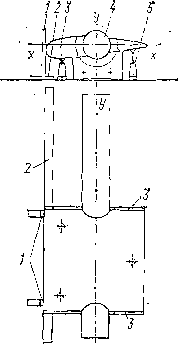

При механической обработке нижнего кольца должно быть учтено требование соосности отверстий для подшипников цапф лопаток с соответствующими отверстиями в верхнем кольце. На рис. XI. 15 показана разработанная в ПО ЛМЗ схема перевода отверстий на нижнее кольцо с помощью установочных колец. Верхнее кольцо 1 после расточки отверстий устанавливают на нижнее кольцо 3 и центрируют с ним в радиальном направлении (по размеру а и рискам осей х и у в плане). В обработанные отверстия верхнего кольца 1 устанавливают кольца 2. Диаметральный зазор между отверстиями и кольцами определяется посадкой H8/g6. Установочные кольца 2 в трех точках прихватывают (со стороны внутреннего диаметра) электросваркой к нижнему кольцу 5, после чего верхнее кольцо снимают. Далее отверстия в секторах нижнего кольца обрабатывают, выверяя шпиндель станка по установочным кольцам с помощью индикатора с точностью до 0,03 мм. Соосность отверстий в обеих деталях проверяют в сборе с помощью четырех пробок фиксаторов и калибра [2].

Технологический процесс механической обработки лопаток направляющего аппарата должен обеспечить выполнение следующих основных требований: 1) смещение оси цапф лопатки по отношению к профилю пера не должно быть более 0,5—1 мм; 2) несоосность нижней и средней шеек цапф лопатки не более 0,1 мм, а нижней и верхней — не более 0,25 мм; 3) неперпендикулярность торцов пера к оси шеек цапф не более 0,2 мм; 4) непараллельность кромок касания оси шеек цапф не более 0,15 мм; 5) кромки касания лопатки должны быть параллельны друг другу и оси цапф; 6) должно быть строго выдержано фиксируемое цилиндрической шпонкой положение рычага направляющего аппарата по отношению к кромкам касания; 7) разброс отклонений должен быть меньше допускаемых значений, что требует применения методов и оснастки, обеспечивающих стабильность процесса.

Технологический процесс механической обработки лопатки состоит из следующих основных операций:

- Лопатку 4 (рис. XI.16), пользуясь тремя домкратами 5, размечают с помощью двух угольников 1, линейки 2 и двух идентичных профильных шаблонов 5, контур которых повторяет профиль пера.

- Предварительную токарную обработку торцов пера и цапф-лопаток с высотой пера больше 1100 мм производят с припуском 5 мм на специализированном двустороннем обточном станке ЛР-61 [2]. Лопатку на станке закрепляют неподвижно с помощью зажимных стоек. При высоте пера меньше 1100 мм лопатки обрабатывают на токарно-центровых станках, так как размеры зажимных стоек не позволяют закрепить детали.

- Предварительную обработку кромок касания с припуском 5 мм производят на продольно-строгальном станке (рис. XI. 17). Обе призмы 3, на которых установлена лопатка 2, выверяют на столе по базовой плоскости Т, чтобы обеспечить совпадение оси детали с направлением строгания. Затем лопатку поворачивают вокруг оси до положения, при котором размеры S и k будут соответствовать заданным.

Рис. XI.15. Схема перевода отверстий под подшипники цапф лопаток на нижнее кольцо с помощью установочных колец

Рис. XI. 16. Схема разметки заготовки лопатки (х—х, у — у — оси пера лопатки)

Положение лопаток фиксируется зажимами цапф и домкратами 1. Обработка обеих кромок касания с одной установки определяет их параллельность между собой в осевом направлении. При выполнении операции проверяют стабильность процесса.

Рис. XI. 17. Схема установки лопатки при обработке кромок касания на продольно-строгальном станке

- Окончательную токарную обработку лопатки выполняют после разметки и разделки новых центровых отверстий на специализированных станках ЛР-61 и ЛР-242. Лопатку на станке ЛР-61 устанавливают с учетом: а) прогиба лопатки под действием массы длинной цапфы, расположенной консольно по отношению к опорам на зажимных стойках; б) деформации лопатки, а следовательно, перемещения конца длинной цапфы при закреплении зажимными стойками за перо. Для измерений служат два индикатора, расположенных в вертикальной и горизонтальной плоскостях. Точность установки 0,05—0,1 мм.

- Окончательную обработку кромок касания производят аналогично предварительной. Для повышения точности цапфы лопатки опирают на каленые полукольца, установленные на призмах.

Рис. XI. 18. Схема установки лопатки с рычагом и накладкой для совместной обработки отверстий под шпонку

- На горизонтально-расточном станке (рис. XI. 18) обрабатывают отверстия под цилиндрическую разрезную шпонку в лопатке 5, собранной с рычагом 4 и накладкой 3. Положение лопатки фиксируется упором 1. Положение рычага с накладкой определяется пальцем 2, опирающимся на подставку на заданной высоте Н.