2.3. Устранение утечек масла в шаровых барабанных мельницах и разъедания маслом фундаментов мельниц

При эксплуатации шаровых барабанных мельниц наблюдаются утечки масла через неплотности мельничного агрегата, в результате чего происходит разрушение фундаментов. Наиболее часты случаи утечек масла из подшипников мельниц и особенно из редукторов. Вытекающее масло помимо разрушения фундаментов загрязняет отдельные участки мельничного агрегата и приводит к повышенному расходу масла.

Утечки масла из подшипников и редуктора мельниц приводят к длительным остановам мельничных агрегатов для проведения трудоемких работ по перезаливке участков фундаментов и ремонту фундаментных плит.

Для предупреждения утечек масла из шаровых барабанных мельниц и повреждения их фундаментов предлагается:

1. Тщательно обследовать состояние масляной системы и фундаментов мельниц, установить места утечки масла, наметить и осуществить в процессе эксплуатации и при ближайшем ремонте мельниц мероприятия по устранению утечек.

2. При разработке мероприятий по устранению и предупреждению утечек масла и повреждений фундаментов руководствоваться приведенными ниже указаниями.

КОРЕННЫЕ ПОДШИПНИКИ БАРАБАНА

Утечки масла из подшипников происходят обычно из-за применения несоответствующей набивки для уплотнения.

Как показал опыт эксплуатации шаровых барабанных пылеугольных мельниц Ш-16, Ш-32, Ш-50, при правильно отрегулированной подаче масла на цапфы мельниц и применении уплотнительной набивки из плотного войлока (рис. 2.2) течь масла не наблюдается.

Рис. 2.2. Коренной подшипник барабана мельницы.

1 — спускной масляный канал; 2 — отверстие для выхода масла, 2 — канал водяного охлаждения; 4 — уплотнительная набивка.

Рекомендуется применение ленты — прокладки из технического полугрубошерстного войлока в соответствии с ГОСТ 6308 —71.

Утечки могут возникнуть и в местах установки датчиков температурного контроля подшипников. Поэтому необходимо следить за исправностью в этих местах паранитовых прокладок (толщиной 0,5-1,0 мм).

ПОДШИПНИКИ ПРИВОДНОГО ВАЛА С КОЛЬЦЕВОЙ СМАЗКОЙ (МЕЛЬНИЦЫ ДО Ш-16 ВКЛЮЧИТЕЛЬНО)

Основной мерой, предупреждающей вытекание масла из подшипников приводного вала, является повышение качества набивки (использование плотного войлока). На некоторых электростанциях встречаются подшипники привода с принудительной смазкой; в этих случаях необходимо так отрегулировать поступление масла в подшипник, чтобы не создавалось излишнего давления.

Обязательным условием для предотвращения утечки является поддержание уровня масла в ванне подшипника в установленных пределах без излишних запасов. При повышенном уровне масла в ванне (по маслоуказателю) происходит чрезмерно обильная смазка шейки вала и подшипника, и даже хорошая набивка не устраняет утечек масла и попадания его на фундамент. При снижении уровня до нормального утечка масла прекращается.

ПОДШИПНИКИ КАЧЕНИЯ

У мельниц Ш-50А смазка подшипников приводного вала консистентная, а коренных подшипников и подшипников электродвигателей — жидкая. У мельниц Ш-70 смазка подшипников вала ведущих роликов (рис. 2.3) и электродвигателей жидкая, а опорных роликов — консистентная.

Подача масла в подшипники, работающие на жидкой смазке, производится на одну или несколько мельниц в зависимости от производительности масляной станции.

Рис. 2.3. Подшипник приводного вала (смазка жидкая).

1 — подвод масла; 2 — выход масла,

3 — уплотнительная набивка.

В процессе эксплуатации необходимо поддерживать установленное давление масла в маслопроводе и в каждом подшипнике двигателя. И в этом случае необходимо обеспечивать исправность уплотнений подшипников, выполненных из плотного войлока, установленных в выточках корпусов и прижатых фланцами на болтах. Все резьбовые соединения маслопроводов и термодатчиков должны быть хорошо уплотнены белилами и пенькой.

РЕДУКТОРЫ

Утечки масла из редуктора происходят как через сальниковые уплотнения подшипников, так и через разъем корпуса редуктора. У роликовых подшипников масло вытекает из-за плохой набивки сальникового уплотнения, а у подшипников с принудительной смазкой также и из-за неправильной регулировки поступающего масла.

Утечки масла через разъем крышки редуктора с корпусом происходят в основном из-за сложной конфигурации плоскости разъема и затруднений в связи с этим в установке цельной прокладки. Вытекание масла через разъем корпуса редуктора наблюдается также и в тех случаях, когда уровень масла в ванне редуктора превышает нормальную отметку (по маслоуказателю — 3/4 высоты стекла). Большая шестерня при своем вращении захватывает в этом случае излишки масла, которое затем разбрызгивается по всей внутренней поверхности корпуса редуктора и проникает через разъем, стекая на фундамент.

Рис. 2.4. Редуктор, 1 — корпус; 2-полумуфта; 3 - уплотнительная набивка.

Для предупреждения утечек масла из редуктора необходимо:

а) сальниковые уплотнения подшипников выполнять из плотного технического войлока, учитывая, Что в некоторых случаях набивка должна работать длительное время, так как для смены набивки требуется снять втулку полумуфты (рис, 2.4);

б) при принудительной смазке не допускать поступления излишнего количества масла в подшипник;

в) уровень масла в ванне редуктора поддерживать на отметке, равной 3/4 высоты маслоуказательного стекла;

г) плоскость прилегания крышки редуктора к корпусу проверять и пришабривать по краске;

д) прокладку на разъеме крышки с корпусом устанавливать из цельного куска материала, предусмотренного заводом-изготовителем;

е) обжатие болтов и шпилек на разъеме корпуса редуктора производить равномерно по щупу в несколько приемов.

При набивке сальниковых уплотнений подшипников следует добиваться плотного и тугого охвата набивкой шейки вала, проверяя это с помощью щупа. При пуске агрегата шейка вала сильно нагревается, так как вначале происходит значительное трение. Для устранения чрезмерного нагрева агрегат через 10—20 мин после пуска следует остановить и дать валу полностью остыть; при последующем пуске шейка нагреваться уже не будет, так как набивка после первого пуска обжалась и все волокна набивки расположились по направлению вращения. Шейка вала должна быть хорошо отшлифована и иметь правильную цилиндрическую форму.

На одной электростанции в процессе эксплуатации было обнаружено попадание мазута в пароводяной тракт котла через паровой коллектор 1,3 МПа (13 кгс/см2). По данным химического анализа, количество нефтепродуктов в питательной воде, деаэраторе и на конденсатоочистке достигло 20,8 мг/л.

Причиной загрязнения пароводяного тракта котла мазутом явились неплотность запорной арматуры 2 и пропуск обратного клапана 3 (рис. 25,а) в схеме продувки паром мазутных форсунок.

В связи с тем что паровой коллектор 1,3 МПа (13 кгс/см2) является общим для всех котлов, наблюдалось загрязнение мазутом пароводяных трактов соседних блоков.

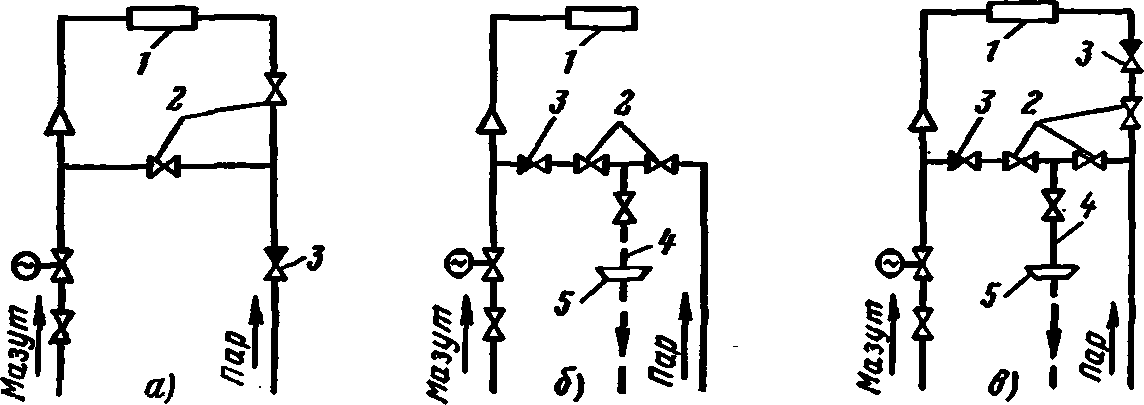

Рис. 2.5. Схема подачи мазута к форсунке и пара для ее продувки. а — существующая; б — предлагаемая при механическом распиливании мазута; в — предлагаемая при паромеханическом распиливании мазута; 1 — механическая форсунка; 2 - запорная арматура; 3 — обратный клапан; 4 —дренаж; 5 - поддон.

В целях предупреждения попадания мазута в пароводяной тракт котлов предлагается;

- Схемы подвода мазута, продувочного и распиливающего пара к форсункам выполнять в соответствии с требованиями § 17.27 ПТЭ («Энергия», 1977).

В предлагаемых на рис. 2.5 схемах при механическом (б) и паромеханическом (в) способе распиливания мазута предусмотрена установка клапанов 3 со стороны мазутной линии и, кроме того, осуществлен визуальный контроль (ревизия) плотности запорной арматуры 2 на линиях продувки форсунок.

Для осуществления дистанционного управления горелками со щитов и реализации схемы автоматической блокировки, исключающей одновременное открытие запорной арматуры на мазутопроводе и линии продувочного пара, запорная арматура 2 и дренаж 4 должны быть электрифицированными.

На линии подвода пара для опорожнения мазутопровода перед фронтом котла между двумя запорными вентилями во время эксплуатации должна быть установлена заглушка.

2. К эксплуатации схемы паро- и мазутопроводов приступать только после тщательной проверки на герметичность закрытия запорных органов, обратных клапанов, проверки правильности действия блокировок в случае дистанционного (автоматического) управления арматурой.

- Линию подачи пара к фронту котла выполнять автономной, отдельной от других паропроводов, дренажей и др. Эта линия должна питаться паром только в одной точке и раздавать пар только на распыливание мазута, продувку форсунок и мазутопровода.

- Все дренажи системы продувок форсунок и опорожнения мазутопровода собирать в отдельный бак, из которого они должны перекачиваться в устройства для очистки загрязненного мазутом конденсата с дальнейшим его использованием.

- Эксплуатацию паромазутных схем осуществлять строго в соответствии с действующими инструкциями.

- Производить плановые ремонты мазутопроводов и арматуры в сроки, предусмотренные графиком, утвержденным главным инженером электростанции. При проведении ремонтов запорной арматуры обращать внимание:

а) на чистоту уплотнительных поверхностей, которая должна быть не ниже 10-го класса;

б) на чистоту поверхностей фланцевых соединений корпуса с крышкой;

в) на плотность сальникового уплотнения, которая проверяется гидравлическим испытанием. Наличие рисок, вмятин, забоин на уплотнительной поверхности шпинделя не допускается. Применяемые асбестовые кольца должны быть хорошо пропитаны сухим графитным порошком (графит тигельный, чешуйчатый, первый сорт).

Ремонт запорной арматуры в схеме обвязки мазутных форсунок осуществлять персоналом, производящим ремонт арматуры, работающей при высоких параметрах.