1.19. Повышение надежности впрыскивающих пароохладителей котлов давлением 10 МПа (100 кгс/см2) и выше

Как показал опыт эксплуатации, ненадежная работа впрыскивающих пароохладителей котлов высокого давления вызывается в основном следующими причинами:

неудачной конструкцией пароохладителя; небрежным заводским изготовлением и монтажом; *

несоответствием металла элементов пароохладителей условиям их работы;

чрезмерными температурными разбежками, возникающими при переходных режимах (пуски, остановы и др.);

концентрацией напряжений на кромке отверстий штуцеров подвода пара.

*Выполнено на ряде электростанций энергосистем Тулэнерго, Донбассэнерго, Карагандаэнерго, Свердловэнерго, Пермьэнерго, Челябэнерго, Кузбассэнерго и др.

Указанные причины приводили к разрушениям пароохладителей через 20000— 23000 ч работы котла, но в некоторых случаях и раньше.

Некоторые повреждения были настолько значительными, что приводили к разрушению коллекторов пароохладителей и змеевиков пароперегревателей.

Ниже рассматриваются некоторые неполадки и повреждения впрыскивающих пароохладителей и связанные с ними повреждения пароперегревателей.

ПАРООХЛАДИТЕЛИ ПЕРВИЧНЫХ ПАРОПЕРЕГРЕВАТЕЛЕЙ КОТЛОВ ТП-100, РАССЧИТАННЫЕ НА ПАРОПРОИЗВОДИТЕЛЬНОСТЬ 640 Т/Ч И ПАРАМЕТРЫ ПАРА 14 МПа (140 кгс/см2), 570 °С

Регулирование температуры пара в котлах производится впрыском собственного конденсата в рассечку ширм (первый впрыск) и перед выходным пакетом (конечный впрыск), выполненным из стали аустенитного класса.

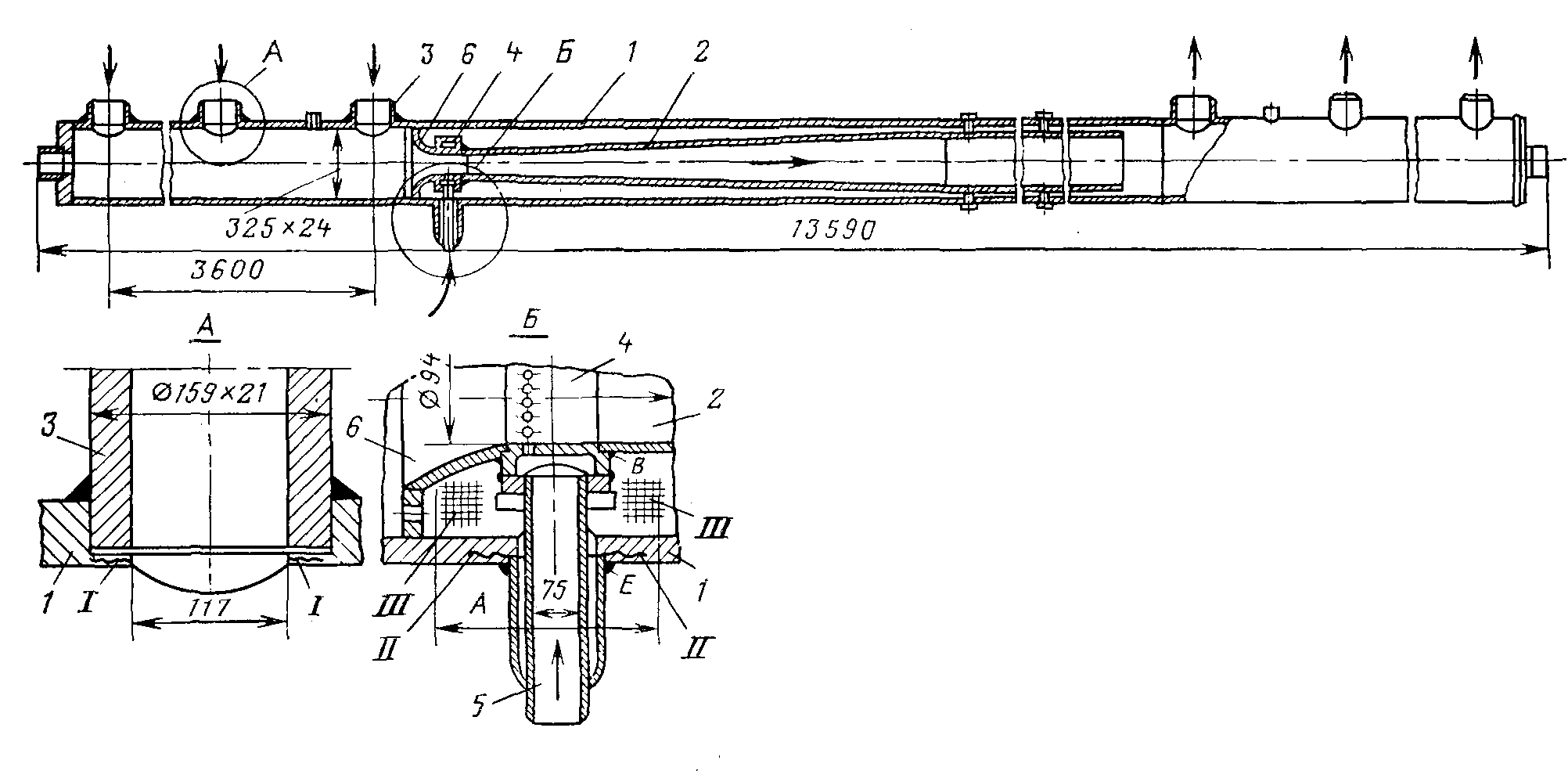

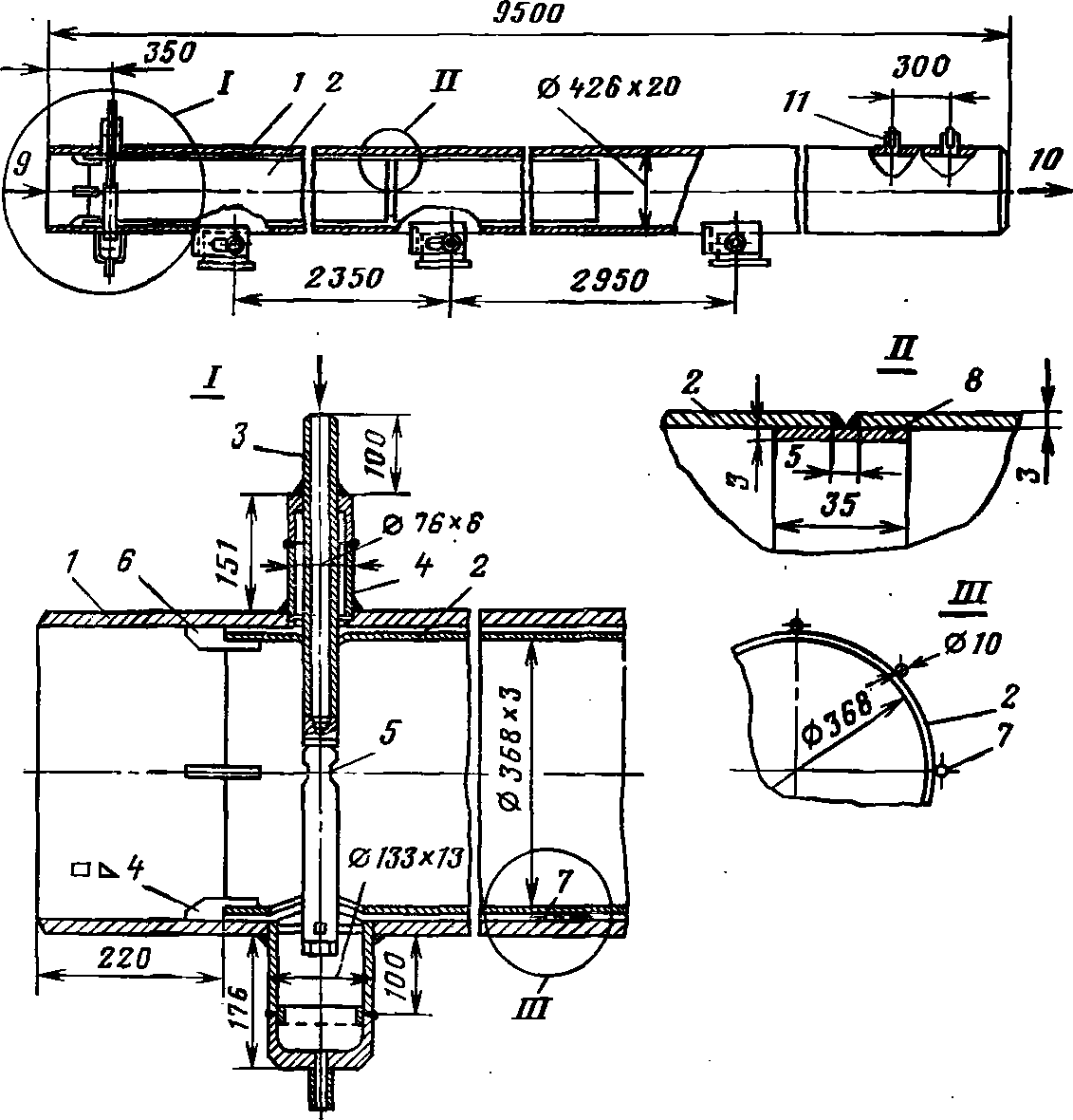

Оба пароохладителя — первого и конечного впрыска — имеют идентичную конструкцию (рис. 2.85). Подвод воды на впрыск осуществлен трубой 5 с защитной втулкой, предохраняющей стенку коллектора от колебаний температуры. Кольцевая камера впрыска, расположенная в узком сечении трубы Вентури, имеет 16 радиальных отверстий диаметром 6 мм.

Диффузор, выполненный из стали СтЗ, служит защитной «рубашкой» для стенок коллектора, а также способствует лучшему смешиванию впрыскиваемой воды с паром. Общим недостатком конструкции является трудность осмотра узлов пароохладителя.

В процессе эксплуатации температура пара часто превышает 500 °С; возникают резкопеременные температурные режимы, вызывающие разрушение и коррозию защитных «рубашек», трещины в коллекторах пароохладителей, а также пережог змеевиков пароперегревателей в результате перекрытия выхода пара смещенными защитными «рубашками».

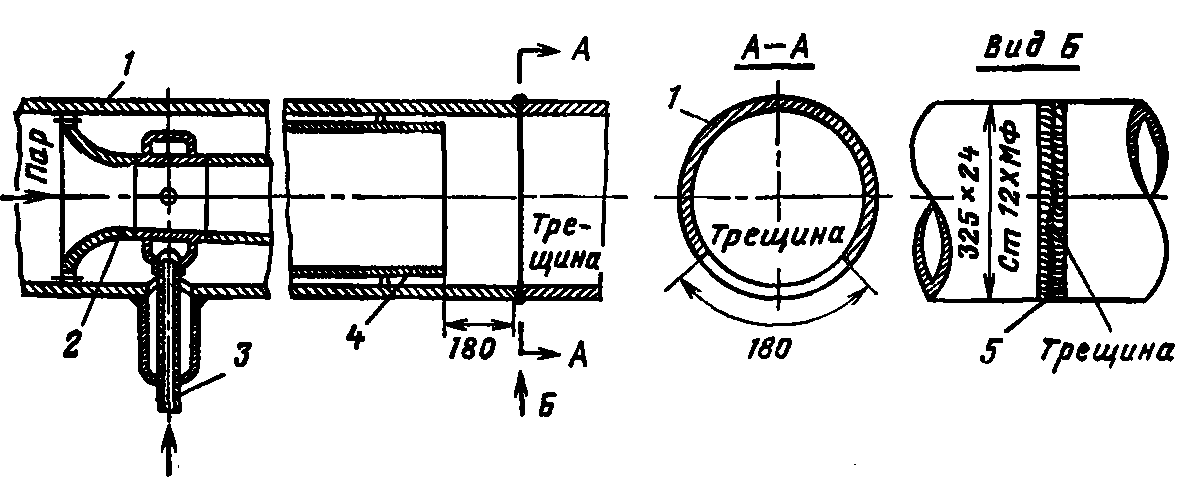

На котле ТП-100 была обнаружена трещина в сварном стыковом соединении коллектора, расположенном за защитной «рубашкой» пароохладителя первого впрыска (рис. 2.86). Исследование работы пароохладителя показало, что во время пусков блока из холодного состояния возникают большие температурные разбежки по образующим коллектора. Разность температуры металла верха и низа коллектора в месте подвода воды на впрыск достигает 150, а за защитной «рубашкой» — 100°С. Резкое охлаждение низа коллектора было вызвано попаданием холодной воды на стенку коллектора через неплотности в резьбовом соединении подводящей трубы с кольцевой камерой впрыска. Это имело место при пуске блока из холодного состояния, при большом расходе воды на впрыск и малом расходе пара, когда не обеспечивается нормальное перемешивание пара с водой.

Рис. 2.85. Эскиз впрыскивающего устройства пароохладителя котла ТП-100.

1 — коллектор пароохладителя; 2 - диффузор защитной «рубашки»; 3— штуцер камеры ширмы; 4 — устройство для впрыска конденсата; 5 — ввод охлаждающего конденсата; 6 — конфузор; I — трещина вдоль продольной оси коллектора у кромки отверстий штуцеров; II — сквозные трещины с выходом на наружную поверхность коллектора пароохладителя; III — сетка трещин на внутренней поверхности коллектора в зоне впрыска.

Значительные неравномерности температуры в коллекторах пароохладителей были также обнаружены на котлах ТП-100 в режимах пуска и малых нагрузок, когда регулирование температуры пара производилось подачей питательной воды вследствие недостатка впрыска собственного конденсата.

Впрыск питательной воды под большим давлением (из-за неудовлетворительной характеристики игольчатых клапанов впрыска) приводил к большим расходам воды, которая не успевала испаряться. В результате этого резко охлаждался низ коллектора за защитной «рубашкой» и возникали большие температурные напряжения.

Рис. 2.86. Трещина на сварном соединении коллектора пароохладителя первого впрыска первичного пароперегревателя котла ТП-100. 1 — коллектор; 2 - конфузор; 3 - подвод воды на вспрыск; 4— защитная «рубашка»; 5 - сварное соединение коллектора.

Через 21000 ч работы одного котла ТП-100 произошло серьезное повреждение пароохладителя первого впрыска. В коллекторе было обнаружено большое количество трещин: в стенке коллектора и в кромке отверстия штуцера 3 (см. рис. 2.85). И в этом случае повреждению способствовала неплотность резьбового соединения трубы, подводящей конденсат к кольцевой камере впрыска, и попадание относительно холодной воды на стенку коллектора.

На другом котле ТП-100 помимо трещин было обнаружено разрушение впрыскивающего устройства, диффузор которого сдвинулся на ходу пара и перекрыл вход пара в одну из ширм.

Трещины в коллекторах пароохладителей в местах ввода первого впрыска и на кромке отверстий для присоединения штуцеров были обнаружены на котле ТП-100 после 23000 ч работы.

ПАРООХЛАДИТЕЛИ ПАРОПЕРЕГРЕВАТЕЛЕЙ ГАЗОМАЗУТНЫХ КОТЛОВ ТГМ-151 И ТМ-84, РАССЧИТАННЫХ НА ПАРОПРОИЗВОДИТЕЛЬНОСТЬ 220 т/ч И ПАРАМЕТРЫ ПАРА 10 МПа (100 кгс/см2) И 540 °С

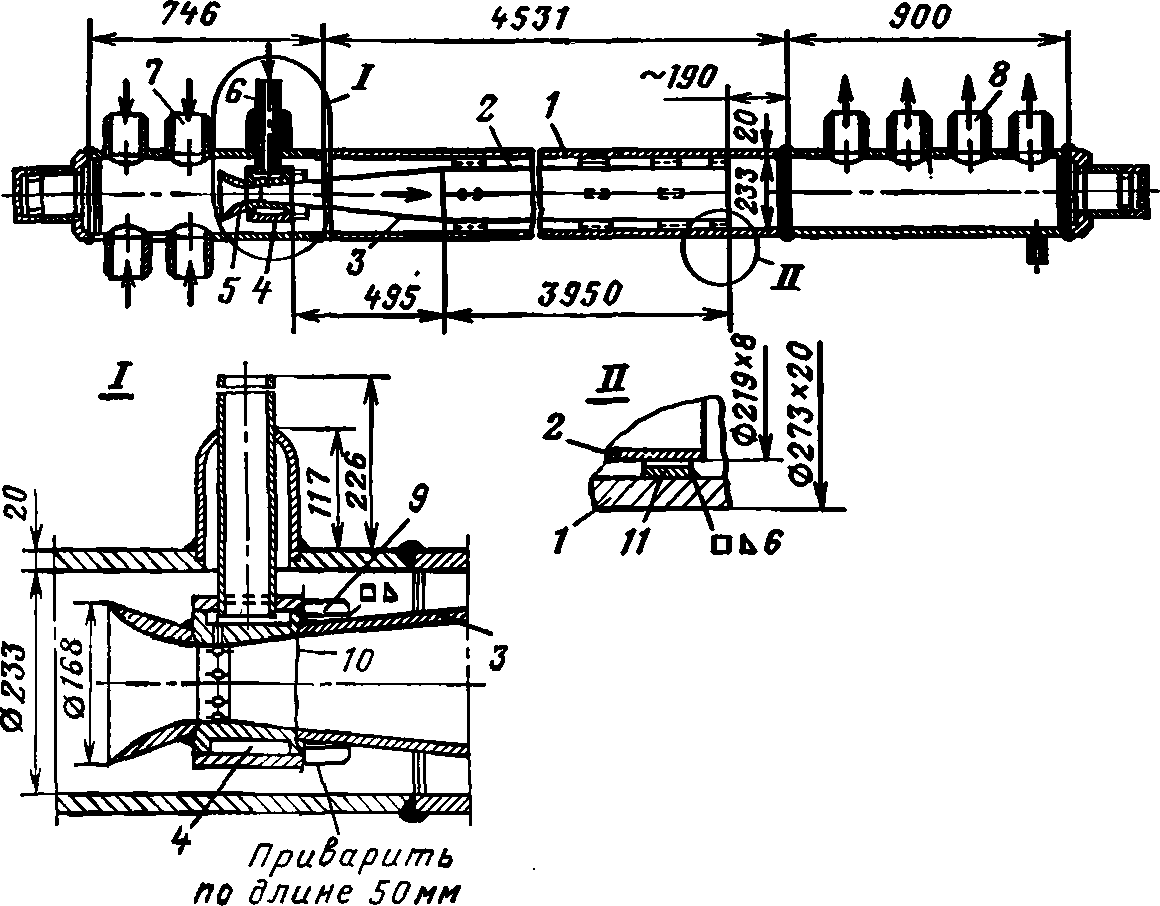

Регулирование температуры пара производится впрыском собственного конденсата в вертикально расположенные коллекторы после двухходовых ширм пароперегревателя (первый впрыск) и в горизонтальные коллекторы рассечки конвективных ступеней, находящихся в опускном газоходе (второй впрыск). Конструкция пароохладителей, почти одинаковая для обоих впрысков, обеспечивает полное перемешивание пара с конденсатом (рис. 2.87). Крепление защитной «рубашки» пароохладителя выполнено на начальном участке диффузора приваркой ребер 9 к диффузору 3 и внутренней поверхности коллектора. Выходной участок «рубашки» 2 имеет свободное перемещение по кольцу 11, которое одновременно ограничивает пропуск пара помимо нее.

Рис. 2.87. Конечный пароохладитель пароперегревателя котла ТГМ-151.

1— коллектор; 2 — защитная «рубашка»; 3 — диффузор; 4 — кольцевая камера впрыска; 5 — конфузор; 6 — подвод конденсата; 7 и 8 — подвод и отвод пара; 9 — ребра крепления защитной «рубашки» к коллектору пароохладителя; 10 — место отрыва диффузора от кольцевой камеры впрыска; 11 — кольцо.

Примененная в пароохладителях составная конструкция начального участка трубы Вентури с четырьмя сварными соединениями в месте ввода воды делает этот узел ненадежным. Разность температур возрастает дополнительно при периодических включениях впрыска, когда собственный конденсат, находящийся в подводящих трубах, приобретает температуру окружающего воздуха. Повреждения чаще всего происходят у сварного соединения кольцевой камеры 4 с диффузором 3, что вызывается его вибрацией.

Неразборная конструкция внутренних устройств пароохладителя не позволяет и в этом случае производить контроль качества сборки и осмотр защитных «рубашек» в процессе эксплуатации.

На котле ТГМ-151 вследствие небрежного заводского изготовления пароохладителя произошла серьезная авария пароперегревателя при резком изменении параметров пара. Причиной аварии явился отрыв «рубашки» 2 с диффузором 3 от кольцевой камеры впрыска 4 вследствие дефектной заводской приварки диффузора к кольцевой камере и ребер 9 крепления защитной «рубашки» к коллектору пароохладителя. Из-за смещения «рубашки» в направлении хода пара был перекрыт выход пара из коллектора, что привело к уменьшению расхода пара и повышению его температуры; произошел разрыв выходного коллектора одной из ширм 2-го хода, находящегося в наименее благоприятных условиях

На котле ТМ-84 в результате обрыва трубы Вентури вблизи сварного соединения также произошло смещение защитной «рубашки», в этом случае с полным перекрытием труб отвода пара, что явилось причиной пережога труб радиационной ступени пароперегревателя.

ПАРООХЛАДИТЕЛИ КОТЛОВ БКЗ-160-100, РАССЧИТАННЫХ НА ПАРОПРОИЗВОДИТЕЛЬНОСТЬ 160 т/ч, ПАРАМЕТРЫ ПАРА 10 МПа (100 кгс/см), 540 °С

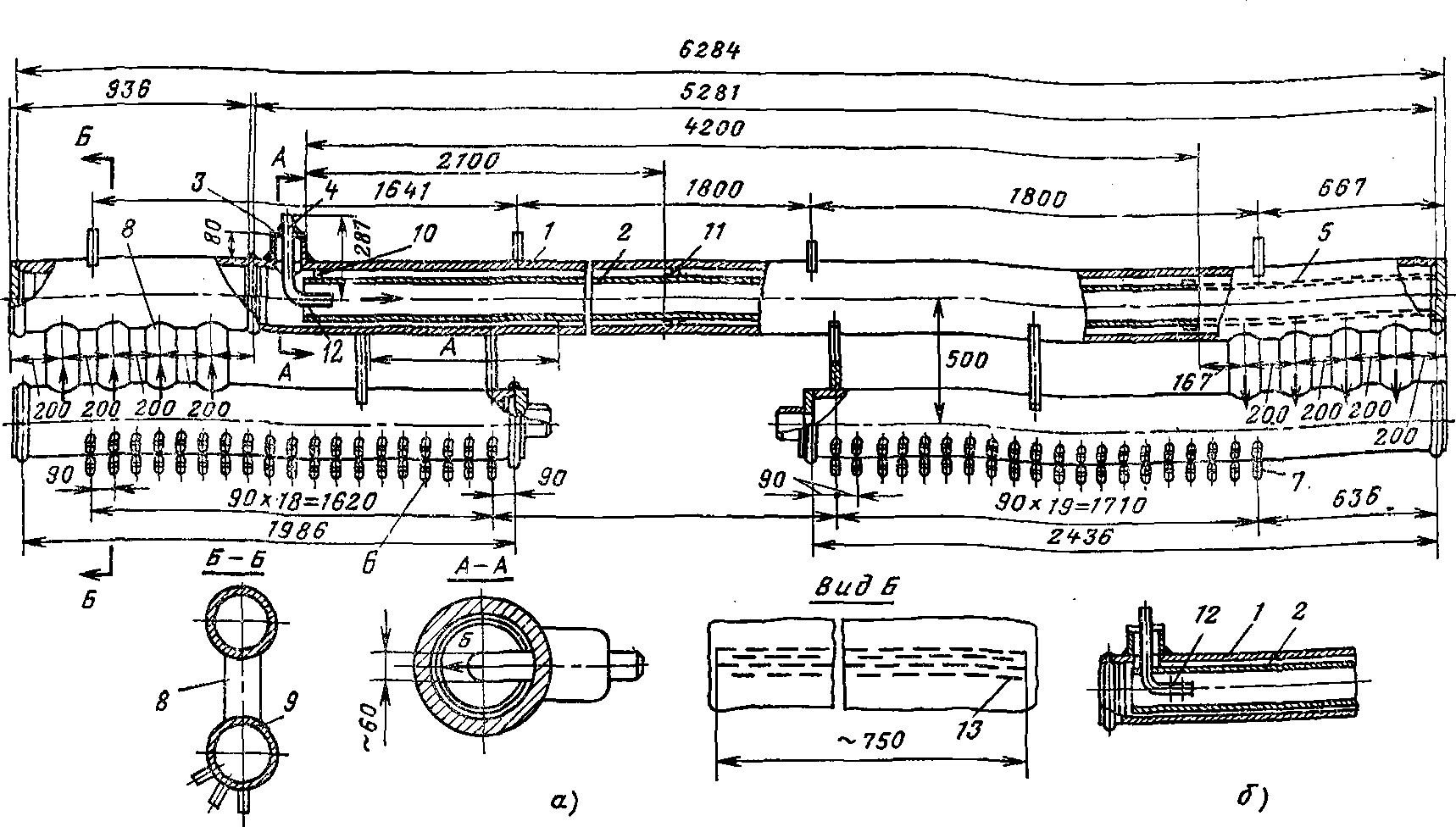

Регулирование температуры перегретого пара осуществляется впрыском собственного конденсата в двух точках по тракту пароперегревателя. В пароохладителях первого впрыска установлены трубы Вентури, а в конечных пароохладителях — цилиндрические защитные «рубашки» (рис. 2.88).

Подвод конденсата к форсунке 12 осуществляется через трубку 4, приваренную к защитному штуцеру 3.

На рис. 2.88,а трубка 4 введена в торец защитной «рубашки» 2, а на рис. 2.88,б она проходит через ее стенку. Защитная «рубашка» крепится к коллектору центрирующими кольцами 10.

На нескольких котлах БКЗ, так же как и на котлах ТКЗ, были обнаружены обрыв «рубашки» и ее сдвиг с перекрытием штуцеров выхода пара. Сдвиг «рубашки» произошел в результате разрушения центрирующего кольца 10 и пружин 11, которые потоком пара были занесены во входной коллектор пароперегревателя. Таким образом, начальный участок коллектора пароохладителя длительное время оставался незащищенным от воздействия конденсата с температурой 316 °С. На этом участке обнаружены трещины, длина которых достигает 60, а глубина 8—10 мм.

На котлах БКЗ-160-100ФБ при сдвиге защитной «рубашки» была срезана трубка 4 и оторванная форсунка перекрыла выходное сечение коллектора, что привело к пережогу змеевиков 2-го хода ступени пароперегревателя.

Обрыв защитной «рубашки» имел место в котлах БКЗ-210-140 Η БКЗ-220-110.

Рис. 2.88. Общий вид конечного пароохладителя пароперегревателя. а — для котлов БКЗ-160-100Ф02; б - для котлов БКЗ-160-100ФБ; 1 — коллектор диаметром 273 х 35 мм; 2 — защитная «рубашка»; 3 — защитный штуцер; 4 — подвод конденсата на впрыск; 5 — смещение защитной «рубашки», обнаруженное при вскрытии коллектора; 6, 7—змеевики 1 — го и 2-го ходов IV ступени (выгодной); 8 — соединительные патрубки между коллекторами; 9 — места образования трещин в швах приварки патрубков к коллекторам; 10 — центрирующее кольцо, крепящее «рубашку» к коллектору; 11 — центрирующие пружины; 12 — форсунка; 13— трещины, выявленные при ультразвуковой проверке.

ПАРООХЛАДИТЕЛИ АВАРИЙНОГО ВПРЫСКА ПРОМЕЖУТОЧНОГО ПАРОПЕРЕГРЕВАТЕЛЯ КОТЛА ТГМ-94, РАССЧИТАННОГО НА ПАРОПРОИЗВОДИТЕЛЬНОСТЬ 500 т/ч И ПАРАМЕТРЫ ПАРА 14 МПа (140 кгс/см ), 570 °С

Устройство аварийного впрыска питательной воды размещено за I ступенью двухступенчатого промежуточного пароперегревателя в коллекторах переброса пара между газоходами котла. Защитная «рубашка» 2 (рис. 2.89) выполнена в виде двух труб диаметром 368 х 3 мм из стали СтЗ, соединенных подкладным кольцом 8. Защитная «рубашка» закреплена четырьмя приварными планками 6.

Рис. 2.89. Пароохладитель аварийного впрыска промежуточного пароперегревателя котла ТГМ-94.

1 — коллектор; 2 — защитная «рубашка»; 3 — подвод воды на впрыск; 4 — штуцер диаметром 76 х 6 мм; 5 — форсунка; 6 — планки, крепящие защитную «рубашку» к пароохладителю; 7 — центрирующие прутки; 8— подкладное кольцо; 9, 10 — подвод и отвод пара; 11 — гильза для КИП и авторегулятора.

На котле одной электростанции авария с пароохладителем произошла из-за небрежности заводского изготовления — защитные «рубашки» не были закреплены в коллекторе 1 и фиксировались только на проходящих через них патрубках впрыска.

Во время эксплуатации произошли отрыв и смещение защитных «рубашек» пароохладителей, перекрывших вход пара в змеевики пароперегревателя. Впрыскивающие устройства были разрушены, гильзы пароохладителей сорваны или смяты. Обрыв защитной «рубашки» произошел и на котле ТГМ-94 другой электростанции.

ТРУБОПРОВОДЫ ДИАМЕТРОМ 60 х 6 мм ИЗ СТАЛИ 20, ПОДВОДЯЩИЕ КОНДЕНСАТ ОТ СНИЖЕННОГО УЗЛА В ПАРООХЛАДИТЕЛИ КОТЛОВ ΊΊΙ-80, ТП-87, ТГМ-84, ТГМ-96

При прекращении подачи конденсата на впрыск свежий пар из пароохладителей попадал в трубопровод, вызывая явление ползучести и повреждение трубопровода. Для повышения надежности пароохладителей предлагается:

- Производить наружный осмотр и ультразвуковой контроль коллекторов впрыскивающих пароохладителей на котлах, на которых это не было выполнено.

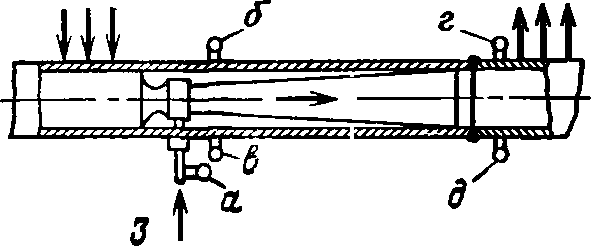

Рис. 2.90. Установка поверхностных термопар на коллекторе пароохладителя.

1 — подвод пара; 2 — отвод пара; 3 — подвод волы на впрыск; а — д — устанавливаемые термопары. * **

* При осмотрах и контроле пароохладителей производить:

наружный осмотр коллекторов пароохладителей (при снятой изоляции) в зоне ввода впрыска, а также сварных соединений коллекторов с пароперепускными трубами и других сварных соединений, расположенных на наружной поверхности коллекторов;

ультразвуковой контроль участков коллекторов на длине 350— 400 мм по обе стороны от ввода впрыскиваемой воды;

ультразвуковой контроль сварных соединений между отдельными участками коллекторов для выявления продольных трещин этих сварных соединений, а также зон коллекторов вокруг штуцеров подводящих и отводящих пароперепускных труб.

** Производить в процессе пуска и эксплуатации котлов измерения температуры металла верхних и нижних образующих коллекторов посредством поверхностных термопар (рис. 2.90).

При разности температур верхних и нижних образующих более 40—50 °С вместе с заводом-изготовителем устранить ненормальности. В этих случаях, а также при обнаружении в процессе эксплуатации других признаков ненормальной работы или повреждений пароохладителей выполнять внутренние осмотры коллекторов, применяя перископические устройства.