ПРИЛОЖЕНИЕ 3

Конструктивные мероприятия по снижению температурных перепадов в барабане

Одним из эффективных средств, обеспечивающих допустимые значения перепадов температур при останове, являются устройства охлаждения барабанов, которые также позволяют сократить продолжительность расхолаживания котла (§ 17.39 ПТЭ).

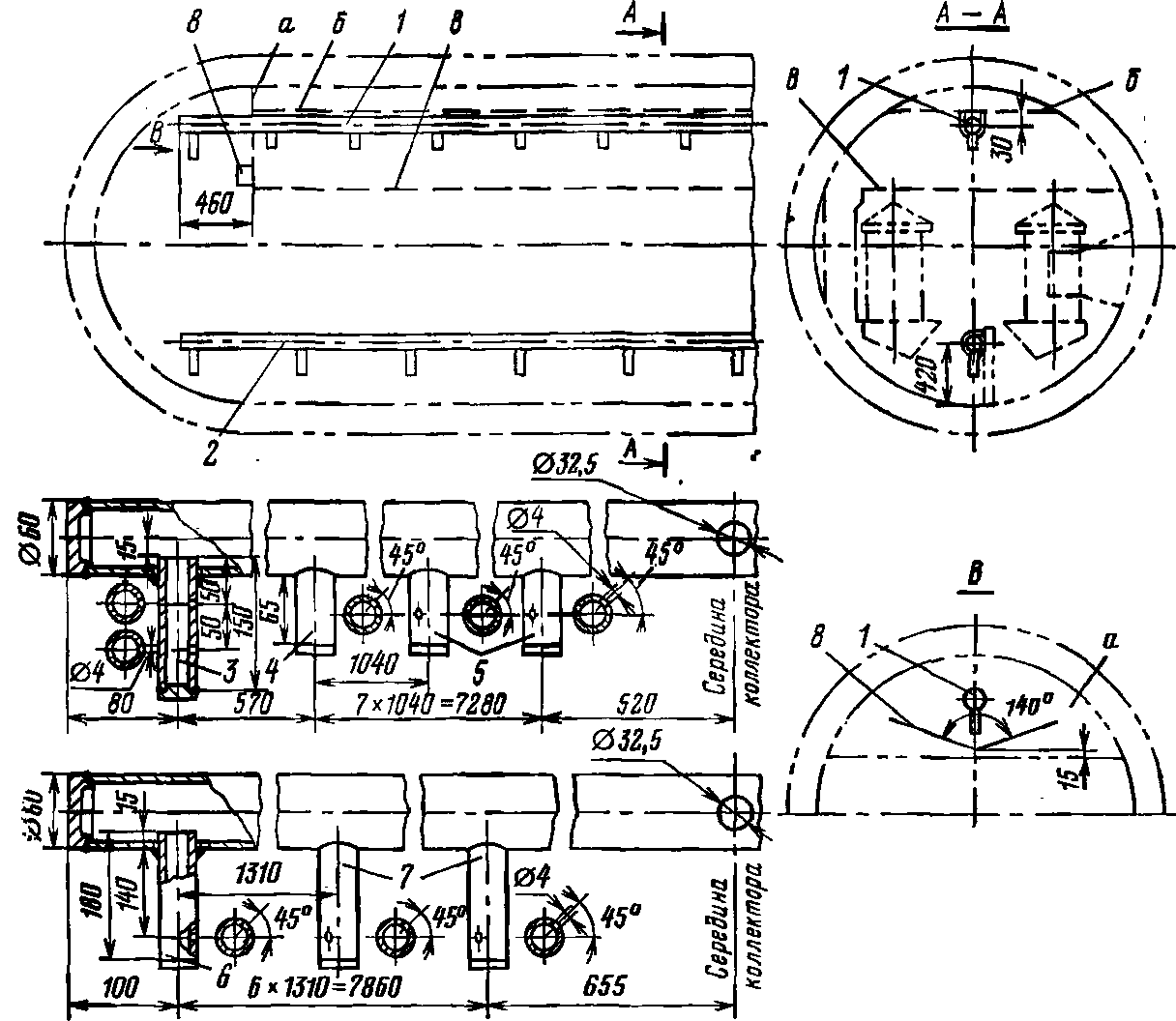

Рис. 2.61. Пример выполнения устройства парового охлаждения и разогрева для барабанов котлов 14 МПа (140 кгс/см2) и однобарабанных котлов 10 МПа (100 кгс/см2).

1 — верхний распределительный коллектор; 2 — нижний распределительный коллектор; 3 — патрубок (2 шт.); 4 — патрубок (2 шт.); 5 — патрубок (14 шт.); 6 — патрубок (2 шт.); 7 —патрубок (12 шт.); 8 — направляющий лист;

а — торцевая перегородка; б — пароприемный потолок; в — паропромывочное устройство.

Примечания. 1. Распределительные коллекторы 1, 2 изготовлены из труб диаметром 60x6 мм, а направляющие патрубки 3—7 — из труб диаметром 72 х 4 мм.

- Отверстия диаметром 32,5 мм в середине коллекторов 1, 2 предназначены для врезки трубы подвода пара.

- На рисунке показан пример выполнения парового охлаждения барабанов котлов ТП-80, ТГМ-84 без внутрибарабанных соленых отсеков.

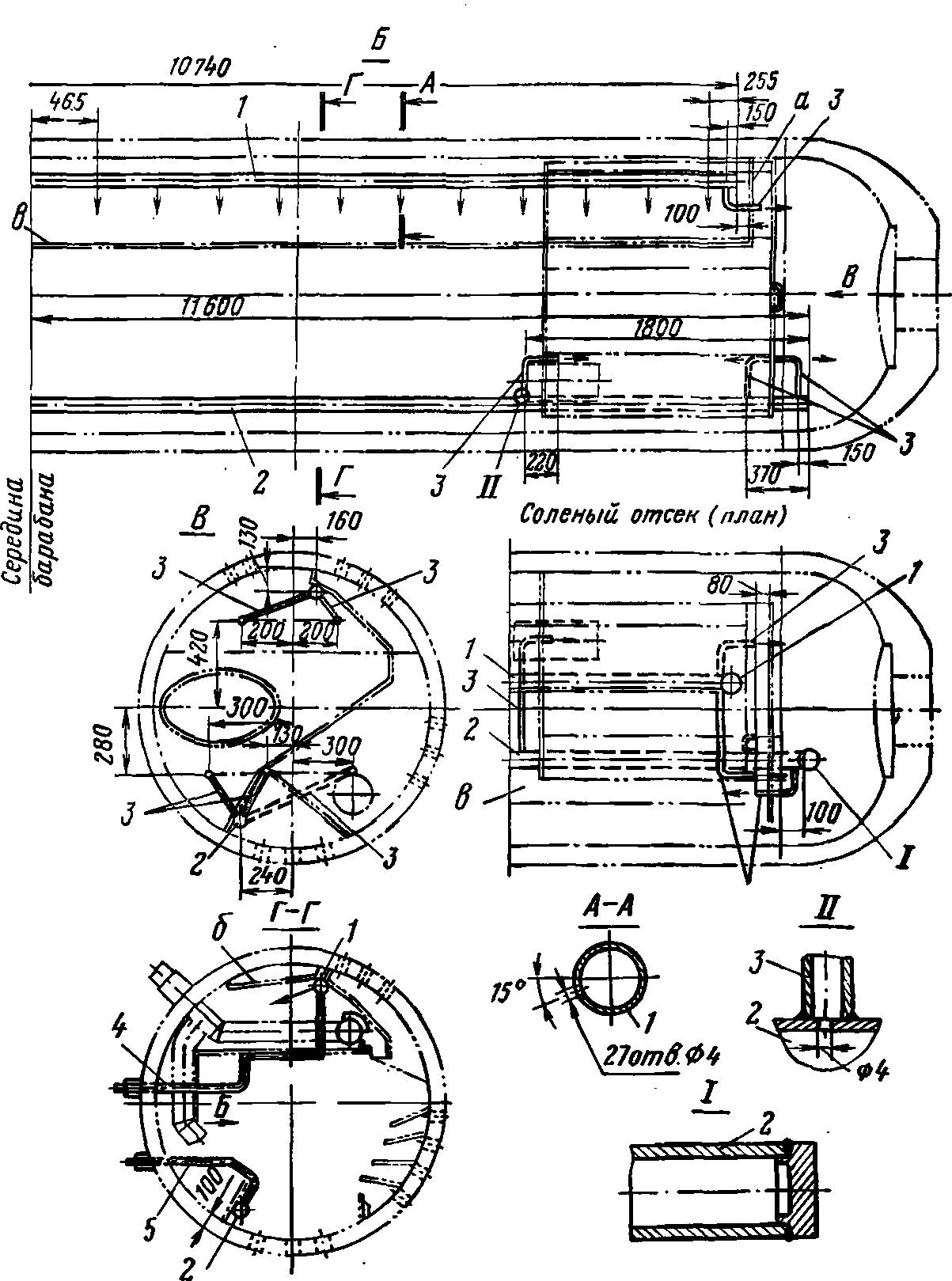

Рис. 2.62. Пример выполнения устройства парового охлаждения и разогрева барабана для двухбарабанных котлов 10 МПа (100 кгс/см2). 1 — верхний распределительный коллектор; 2 — нижний распределительный коллектор; 3 — патрубок направляющий; 4 — подвод к верхнему распределительному коллектору; 5 — подвод к нижнему распределительному коллектору; а — торцевая перегородка; б — пароприемный потолок; в — паропромывочное

Примечания: 1. Распределительные коллекторы 1 и 2 выполнены из трубы диаметром 42 х 5 мм, направляющие патрубки 3 — из трубы диаметром 16 х 3 мм, а подводы, 4 и 5 - из труб диаметром 32 х 4 мм.

2. На рисунке показан пример выполнения парового охлаждения для котлов ПК-10, ПК-14, ТП-230 с внутрибарабанным соленым отсеком.

Для этого могут быть использованы:

а) устройство охлаждения барабана насыщенным паром от соседних котлов, разработанное Уралтехэнерго (рис. 2.61 — 2.63);

б) устройство охлаждения торцов барабана собственным паром котла (рис. 2.64) в сочетании со сбросом пара через специальный трубопровод (рис. 2.65) и заполнением барабана питательной водой, разработанное ВТИ.

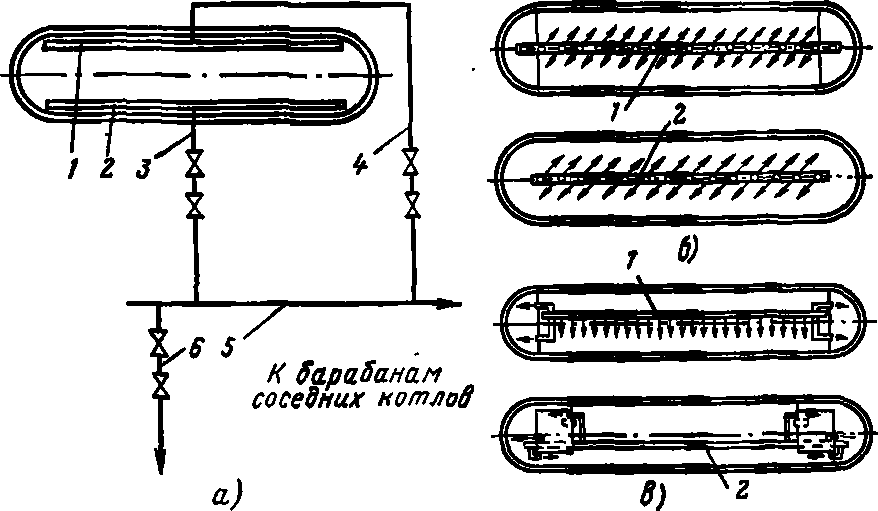

Рис. 2.63. Принципиальная схема подвода и распределения пара для расхолаживания и разогрева барабана. а - схема подвода пара для расхолаживания и разогрева барабана; б — схема распределения пара в барабане котла 140 кгс/см; в —схема распределения пара в барабане котла 100 кгс/см; 1 — верхний распределительный коллектор; 2 — нижний распределительный коллектор; 3 — линия подвода пара к нижнему коллектору; 4 -линия подвода пара к верхнему коллектору; 5 —коллектор соединительный; 6 — дренаж.

Примечания: 1. На рисунке показан один котел, для остальных котлов схема выполняется аналогично.

- Подвод 4 к верхнему коллектору имеет двойное назначение: а) «на отбор» — вентили открываются от работающих котлов для отбора пара в схему; б) «на охлаждение» — вентили открываются у расхолаживаемого котла для подачи пара к верхнему коллектору охлаждения.

- Подвод пара 3 к нижнему коллектору используется только для подачи пара на расхолаживание низа барабана при останове и для разогрева при растопке.

При выборе того или иного устройства необходимо учесть следующие их достоинства и недостатки. Достоинством устройства ВТИ является простота изготовления и эксплуатации, недостатками — неприменимость при аварийных остановах с упуском уровня в барабане (повреждения Труб экранов и экономайзера).

Достоинством устройства Уралтехэнерго является достаточно высокая эффективность при любых остановах, недостатками — относительная сложность изготовления и эксплуатации в полупиковом режиме.

При выполнении устройства охлаждения барабанов использовать материалы п. 2.10 экспресс-информации № 15 (226) «Опыт внедрения ускоренного расхолаживания котла и паропроводов с использованием устройства парового охлаждения барабанов» (СЦНТИ ОРГРЭС, 1975) и «Типовой инструкции по пуску из различных тепловых состояний

2.64. Устройство охлаждения верха торцов барабана.

1 — короб, объединяющий выхода пара из двух крайних циклонов; 2 - короб, направляющий пар в сферическую и цилиндрическую полости; 3 — конические кожухи.

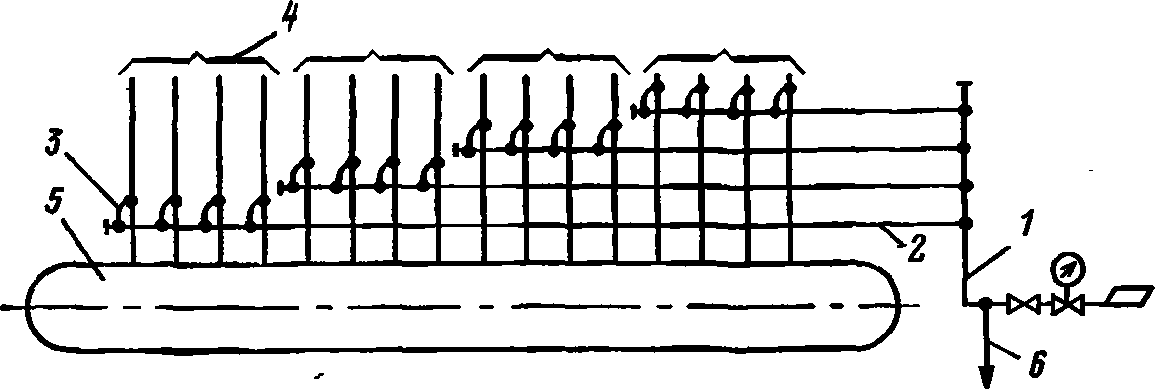

Рис. 2.65. Продувочный трубопровод, объединяющий воздушники пароотводящих труб.

1 — выхлопной трубопровод Dy 100 мм; 2 — трубопровод — Dy 50 мм; 3 - воздушник Dy 20 мм пароотводящей трубы барабана; 4 — поток пароперегревателя; 5 — барабан; 6 - дренаж.

и останову моноблока мощностью 200 МВт с котлом ТП-100» (CПO ОРГРЭС, 1977).

- Для обеспечения допустимых перепадов температур в барабане при растопках котлов могут быть использованы следующие устройства:

продувочный трубопровод из барабана по рис. 2.64 [используется в начальной стадии растопки до 0,6 МПа (6 кгс/см2)];

устройства парового или водяного разогрева барабанов.

В качестве устройства парового разогрева барабана может быть использован нижний коллектор устройства парового охлаждения (см. рис. 2.61 — 2.63).

Пар для разогрева барабанов при растопке котла из холодного состояния на мазуте подается за 10—15 мин до розжига горелок и отключается при давлении в барабане 3—4 МПа (30— 40 кгс/см2), а при растопке на газе — одновременно с розжигом или непосредственно после розжига горелок и отключается при 5—6 МПа (50— 60 кгс/см2). С целью предупреждения попадания относительно холодной воды из опускных труб на стенку барабана в период неустановившейся циркуляции запрещается прогревать барабан ранее указанного выше времени.

Рис. 2.66. Проточная рубашка на вводе, размещенном в водяном. объеме.

I — схема ввода отсасывающей трубки в опускную трубу; II— расточка барабана под штуцер; 1 — опускная труба; 2 — присоединительная трубка.

2. Осуществить мероприятия по устранению дополнительных термических напряжений, связанных с отдельными недостатками конструкции внутрибарабанных устройств, тепловой изоляции барабанов и отсутствием свободы тепловых перемещений трубных контуров: подвод питательной воды в водяной объем должен осуществляться через общий продольный перфорированный коллектор с направленными вверх отверстиями, расположенный от стенки барабана на расстоянии не менее 200 мм;

установить защитные рубашки на выводах линии трубы рециркуляции водяного экономайзера, аналогичные защитным рубашкам на

вводах питательной воды и вводах фосфатов, водяных штуцерах водоуказательных приборов, вводах пара для разогрева барабана и др. В целях надежной защиты барабана рубашки на таких вводах должны быть проточными согласно рис. 2.66;

обеспечить надежную тепловую изоляцию всего барабана, включая присоединительные штуцера, днища и узел лазового затвора;

содержать в исправности реперы, контролирующие температурные перемещения всех основных элементов котла (нижних коллекторов, экранов, барабанов и др);

проводить контрольные наблюдения за тепловыми перемещениями при растопках из холодного состояния, которые должны соответствовать расчетным значениям, установленным заводом-изготовителем;

устранять при ремонтах все возникающие в процессе эксплуатации помехи для требующихся температурных перемещений: скопления спрессовавшейся золы под нижними коленами экранных труб в проходах их через обмуровку, шлака под трубами холодных воронок, защемления в песочных затворах, зажатие элементами каркаса, соседними трубными пучками и др.