ПРИЛОЖЕНИЕ 2

Мероприятия по уменьшению присосов воздуха в газовые тракты котлов

УПЛОТНЕНИЕ МЕСТ ПРОХОДА ТРУБОПРОВОДОВ ЧЕРЕЗ ОБМУРОВКУ КОТЛА

При уплотнении мест прохода труб через обмуровку котлов приходится учитывать тепловые расширения коллекторов.

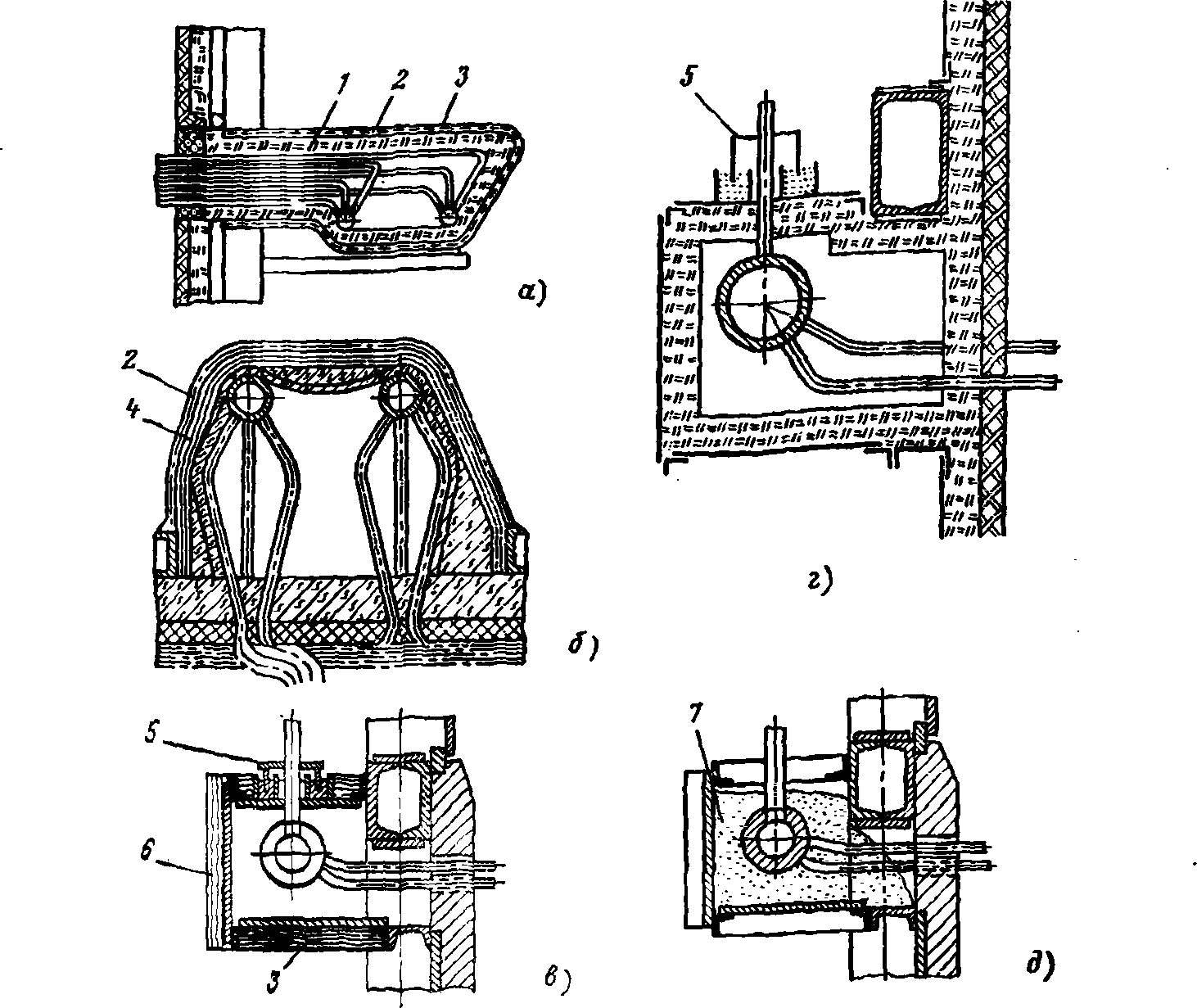

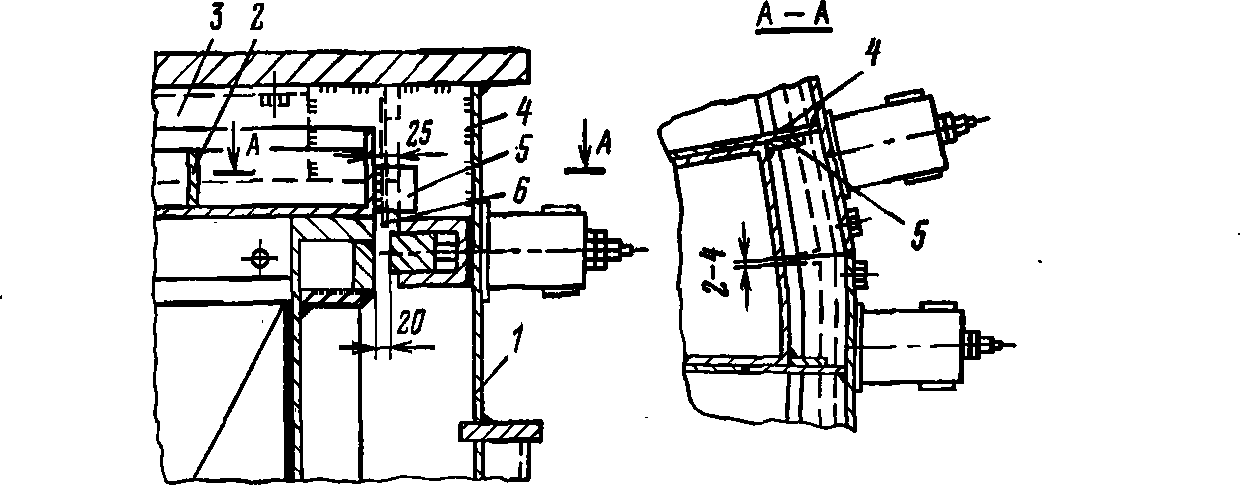

На рис. 2.1S приведены способы уплотнения мест прохода труб пароперегревателя, водяного экономайзера и трубопроводов питательной воды через обмуровку и короба коллекторов. Для изоляции змеевиков и коллекторов используются минераловатные изделия, изоляционные плиты, напыляемая и мастичная изоляция, на которые наносятся уплотнительная обмазка и газоплотное покрытие из полимерных материалов в сочетании со стеклотканью (рис. 2.15, а, б). При наличии металлического кожуха уплотняется место прохода наружных труб через стенки кожуха (рис. 2.15, в, г). На рис. 2.15, д показано уплотнение мест прохода труб через обмуровку, выполненное с помощью засыпки сухим песком и асбестовой пушонкой.

Наиболее надежным способом уплотнения проходов труб через обмуровку является сочетание изоляции камер и труб (рис. 2.16, а, б) с металлической обшивкой.

Рис. 2.15. Конструкции уплотнений прохода труб пароперегревателя и водяного экономайзера.

1 — изоляционный слой; 2 - уплотнительная штукатурка; 3 - газоплотное покрытие; 4 — минераловатный матрац; 5 - песочное уплотнение; 6—съемный металлический шит; 7 - засыпка сухим песком.

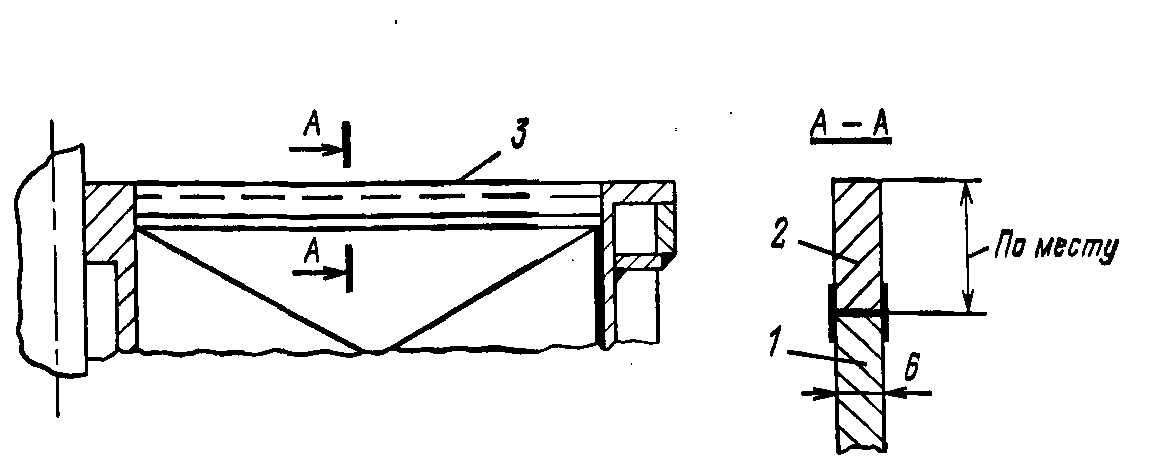

Рис. 2.16. Конструкции уплотнений прохода через обшивки котла.

1 — шлаковая вата; 2 — засыпка сухим песком; 3 — асбестовый шнур; 4 — компенсатор; 5 —манжета; 6 — хомут.

При вертикальном или горизонтальном перемещении труб через обшивку котлов широкое распространение получили уплотнения, выполненные из металлических компенсаторов, из манжеты из асбестовой ткани, набивными из асбестового шнура, из засыпки сухим песком (рис. 2.16, а—г; рис. 2.15, в— д). Высота слоя песка в зависимости от разрежения должна быть в пределах 150 — 250 мм.

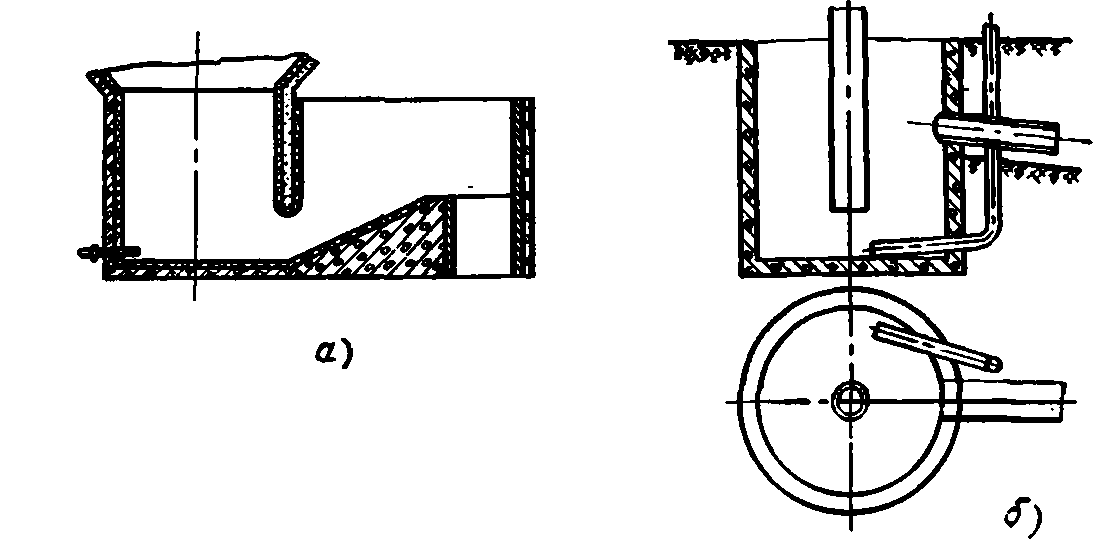

Рис. 2.17. Гидрозатвор боковых и задних труб.

1 — опускная труба; 2 — шнуровой асбест; 3 — шлаковая вата; 4 - листовая обшивка.

На ряде котлов песочные уплотнения мест прохода опускных труб циркуляционных контуров были заменены гидрозатвором (рис. 2.17), который оказался более надежным в условиях эксплуатации.

Рис. 2.18. Уплотнение прохода камер и трубопроводов через обшивку котла.

1 — камера, трубопровод; 2 — кольцо; 3 — крышка; 4 — основание; 5 — болт; 6 — подвижный фланец; 7 — набивка асбестовая; 8 — сильфон.

При перемещении труб и коллекторов через обшивку котлов в двух направлениях конструкция представляет из себя сочетание двух уплотнений, обеспечивающих продольное и поперечное перемещения. На рис. 2.18а, б показаны уплотнения для камер с температурой стенки до 450 и свыше 450 °С соответственно.

При небольших поперечных перемещениях допускается применение сильфонных уплотнений (рис. 2.18,в).

В последнее время при проектировании котлоагрегатов широкое распространение получило объединение мест сосредоточения коллекторов и труб в специальные плотные «теплые ящики» с применением местных уплотнений.

КОМПЕНСАТОРЫ ТОПОЧНОЙ КАМЕРЫ И КОНВЕКТИВНОЙ ШАХТЫ

Для уплотнения мест примыкания экранов к шлаковой шахте могут применяться гидрозатворы и двухволновые компенсаторы (рис. 2.19).

На рис. 2.20 показаны компенсатор и два вида уплотнений трубных досок воздухоподогревателя. В одном случае стальная полоса 1 толщиной 10 мм вставляется между трубными досками, в другом — полоса 2 накладывается сверху на соединение трубных досок; последний вид крепления более прост при монтаже. В том и другом случаях сварка стальных полос с трубными досками производится сплошным швом.

Рис. 2.19. Компенсаторы топочной камеры:

1 — двухволновой линзовый компенсатор; 2 - гидрозатвор; 3 — натрубная обмуровка; 4 - накаркасная обмуровка; 5 — пояс жесткости.

Рис. 2.20. Уплотнение трубных досок секций воздухоподогревателя. 1 — стальная вставка; 2 —накладка; 3 — компенсатор; 4 — уплотнение асбестовым шнуром; 5 — асбестовый лист.

Рис. 2.21. Конструкция компенсаторов конвективной шахты.

1 — трубная доска; 2 — пластина; 3 — наружный компенсатор; 4 — зашита компенсатора; 5 — полоса; 6 — минеральная вата; 7 —асбестовый шнур; 8 — сухой просеянный песок; 9 — мелкий щипаный асбест.

Рис. 2.22. Уплотнение щита при помощи металлического листа.

1 — нижняя трубная лоска; 2 — верхняя трубная доска; 3 — компенсатор; 4 — боковой щит; 5 - промежуточный лист уплотнения.

Уплотнение с линзовым компенсатором трубчатого воздухоподогревателя II ступени показано на рис. 2.21, а. Ширина зазора между полосой 5 и защитой 4 компенсатора делается на 4-5 мм меньше диаметра асбестового шнура, применяемого для уплотнения. Пластина 2 вместе с полосой 5 приваривается только к трубным доскам крайних кубов так, чтобы при температурном удлинении кубов она могла перемещаться.

Конструкция скользящего компенсатора (рис. 2.21, б) позволяет регулировать плотность набивки асбеста в любом месте по периметру компенсатора. На рис. 2.21, в изображена конструкция песочного уплотнения.

В последнее время распространение получило жесткое соединение щитов с трубными досками воздухоподогревателя или при помощи промежуточного листа толщиной 3 мм (рис. 2.22).

МОДЕРНИЗАЦИЯ УПЛОТНЕНИЙ РЕГЕНЕРАТИВНЫХ ВРАЩАЮЩИХСЯ ВОЗДУХОПОДОГРЕВАТЕЛЕЙ

Опыт эксплуатации РВП котлов ПК-47, ПК-33, П-50, ПК-41, ПК-39, ТПП-110 и ТПП-210 показывает, что присосы в них значительно превышают допустимые значения. В связи с этим СКВ ВТИ и ЗИО разработана конструкция модернизированных уплотнений ротора в РВП выпуска до 1966 г., которая прошла апробацию в длительной эксплуатации на Каширской, Черепетской, Троицкой и Славянской ГРЭС. Полученные результаты показывают, что такая модернизация уплотнений РВП обеспечивает возможность поддержания присосов на уровне 17-20%,

Уплотнения РВП по проекту СКВ ВТИ и ЗИО могут быть изготовлены ремонтными заводами РЭУ или электростанциями.

Опыт модернизации РВП блоков 300 МВт может быть использован и на других котельных агрегатах как большей, так и меньшей мощности,

Чертежи и инструкции, необходимые для выполнения модернизации РВП, могут быть получены в СКВ ВТИ.

Технологические указания по модернизации уплотнений РВП

А. УПЛОТНЕНИЯ РВП КОТЛОВ ТКЗ ПЕРВЫХ ВЫПУСКОВ

При модернизации РВП должны быть полностью заменены все уплотнения ротора, установлены горизонтальные окружные уплотнения на обеих сторонах ротора, заменены секторные плиты и уплотнения вокруг вала, изготовлены и смонтированы кожухи. Одновременно должен быть опущен цевочный привод, ведомый венец которого расположен очень близко к верхнему фланцу ротора и мешает установке новых уплотнений.

При модернизации уплотнений следует соблюдать следующий порядок:

- Снять тепловую изоляцию на обеих крышках в зоне секторных плит и в районе окружных уплотнений на расстоянии около $00 мм от крышек по всему периметру.

Рис. 2.23. Удаление части кожуха при реконструкции уплотнений.

h — высота срезаемой части кожуха, равна 295 мм для РВП-68 ТКЗ и 414 мм для РВП ЗиО с диаметром ротора 7 м.

Рис. 2.24. Устранение зазоров между валом и ступицей ротора в РВП ТКЗ первых допусков.

- - вал; 2 — ступица ротора; 3— разъемная конусная втулка.

- Срезать часть обшивки кожуха автогеном на высоте 295 мм от внутренней плоскости листов крышек (рис. 2.23), при этом необходимо оставить пять-шесть швеллеров на обшивке кожуха, чтобы удержать крышки в рабочем положения.

- Тщательно осмотреть место посадки ротора на вал. При обнаружении зазоров (ослаблении посадки) между валом и отверстием ступицы их необходимо устранить; в зазор между валом и ступицей забить конусную втулку и тщательно обварить ее (рис. 2.24).

- . Сместить вниз цевочный обод, если он расположен вблизи фланца ротора (рис. 2.25), соблюдая следующий порядок действий:

а) удалить одну секцию кожуха и срезать автогеном все опорные кронштейны, которые приварены к бочке ротора; сдвинуть их вниз на 900-1100 мм и прихватить в новом положении;

б) тщательно выверить с помощью чертилки опорные кромки кронштейнов. Кронштейны должны лежать в одной горизонтальной плоскости и должны быть приварены швом 6 мм;

в) срезать автогеном все силовые кронштейны, которые передают усилие от цевочного обода к ротору, после чего опустить цевочный обод на выставленные опорные кронштейны;

г) тщательно выверить цевочный обод по наружной поверхности цевок. При вращении ротора вручную радиальное биение цевок не должно превышать 2 мм;

д) приварить к ротору силовые кронштейны швом 6 мм, при необходимости между бочкой ротора и вертикальным ребром силового кронштейна установить и приварить планку. Собрать болтовое соединение, скрепляющее силовой кронштейн с лапой цевочного обода.

- Устранить повреждения и разрывы на наружной бочке ротора и фланцах, разделать и заварить трещины, положить усиливающие накладки (рис, 2.26). При необходимости изготовить новые фланцы.

Рис. 2.25. Смещение цевочного обода ротора РВП.

- — существующее положение обода;

- — новое положение обода; 3 — опорный кронштейн; 4—силовой кронштейн; 5— болтовое соединение силового кронштейна; 6 — лапа обода;

7 — цевочный обод.

- Удалить существующие секторные плиты и уплотнения, расположенные вокруг вала на обеих крышках воздухоподогревателя. При этом необходимо вырезать ребра жесткости, выполненные из швеллеров, и обшивку, выполненную из тонкого листа, на которых были установлены плиты.

Рис. 2.26. Устранение дефектов на фланцах и роторе.

1 — бочка ротора; 2 — фланец; 3 — накладка бочки; 4 — накладка фланца.

- Изготовить новые секторные плиты, направляющие пружины и шпильки, а также новые детали уплотнений вокруг вала.

- Изготовить и смонтировать опорные детали для установки новых секторных плит, направляющих уголков и уплотнений вокруг вала (рис. 2.27).

Детали опорной конструкции проварить между собой на всю толщину листка. После сварки опорную конструкцию необходимо тщательно выправить.

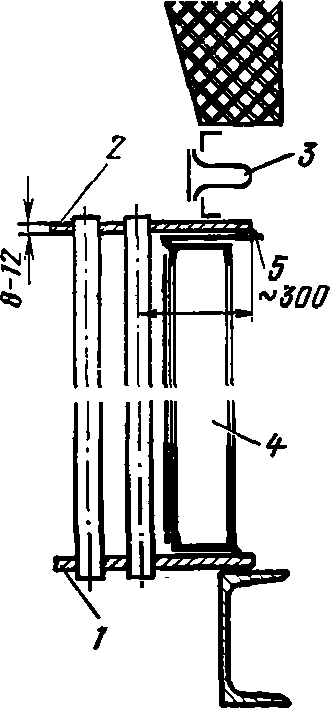

- Смонтировать новые секторные плиты и уплотнения вокруг вала. Кольцо окружного уплотнения вала ротора тщательно выставить на торце ступицы по диаметру 700 мм и приварить швом 6 мм. Подвести к кольцам секторные плиты с зазором 1 — 2 мм и закрепить их при помощи направляющих уголков, шпилек и пружин. Секторные плиты должны сидеть в направляющих уголках с зазором не более 1 мм на сторону (рис. 2.28).

Все пружины секторных плит должны быть вынесены из обогреваемой зоны.

Установить на свое место накладки, которые должны перекрывать кольцо уплотнения вокруг вала на 50—60 мм.

- Проверить подвижность вновь установленных секторных плит.

- Демонтировать все окружные уплотнения с верхней и нижней крышек кожуха. Отверстия в листах крышек кожуха, сквозь которые проходили пружины и другие детали, заглушить накладками из листа толщиной 4—5 мм и тщательно обварить (рис. 2.29).

- Срезать автогеном верхний и нижний фланцы ротора до диаметра 7100 мм и проточить их до диаметра 7090 мм. Если существующие фланцы имеют толщину менее 25 мм, то необходимо срезать и заменить новыми, выполненными из листа толщиной 40 мм.

Рис. 2.27. Опорные конструкции для установки новых секторных плит.

1 — центральная часть, 2 — радиальная полоса, 3 - поперечная связь, 4 - установка пружин, вынесенных из обогреваемой зоны.

Рис. 2.28. Установка новых секторных плит и уплотнений вокруг вала.

1 — секторная плита; 2 - направляющий уголок; 3 - кольцо уплотнения у вала; 4 — накладка уплотнения у вала; 5 - кольцо.

- Подогнать и приварить к проточенной по диаметру 7090 мм боковой поверхности фланцев ротора полосы, которые усилить накладками. При необходимости ребра ротора, расположенные на его наружной обечайке, подрезать по месту (рис. 2.30).

- Проточить верхний и нижний фланцы ротора по диаметру 7080 мм и по торцам, Чтобы снять неровности и уменьшить биение проточенных мест до 2-3 мм. При большем биении следует выполнить повторную проточку (рис. 2.31).

- Приварить полосы к верхней и нижней кромкам обшивки кожуха, которые обрезаны автогеном так, чтобы лежать в одной горизонтальной плоскости (рис. 2.32).

Рис. 2.29. Заделка отверстий в листе крышки кожуха.

1 — крышка; 2 — накладка; 3 - ротор.

- Смонтировать вокруг фланца ротора дополнительные (вспомогательные) окружные уплотнения, выполненные из листового металла (рис. 2.33).

Рис. 2.30. Установка боковых полос фланцев ротора.

1— полоса; 2 — усиливающая накладка. Установка боковых полос производится на боковой поверхности фланцев диаметром 7090 мм для РВП-68 ТКЗ и диаметром 7050 мм для РВП ЗиО с диаметром ротора 7 м.

Рис. 2.31. Проточка фланца ротора.

Для РВП-68 ТКЗ проточка производится до диаметра 7080 мм, для РВП ЗиО с диаметром ротора 7м - до 7050 мм.

Рис. 2.32. Приварка полос к кожуху.

h — расстояние от внутренней плоскости крышки до опорной плоскости полосы, равное 285 мм для РВП-68 ТКЗ и 404 мм для РВП ЗиО с диаметром ротора 7 м.

Рис. 2.33. Установка дополнительных окружных уплотнений.

1 — дополнительное уплотнение из листа толщиной 4—6 мм; 2 — планка из полосы толщиной 6—10 мм; 3 — секторная плита.

Рис. 2.34. Листы кожуха в сборе с деталями окружных уплотнений. 1 — лист; 2 — колодка уплотнений; 3 — направляющая; 4 — шпилька; 5 — упор; 6 — пружина; 7 —планка; 8 - скоба; 9 — асбестовая прокладка.

Рис. 2.35. Установка новых окружных уплотнений.

1 — лист кожуха в сборе с деталями уплотнений; 2 —секторная плита, 3 — направляющий угол секторной плиты; 4 — фасонная планка; 5 —дополнительная планка; 6 — вспомогательное окружное уплотнение «юбки».

При этом необходимо выдержать зазоры между боковой поверхностью фланцев и уплотнениями: на горячей стороне ротора - 18 — 20, на холодной -10—12 мм.

Концевые участки этих уплотнений должны быть подогнаны и приварены к направляющим уголкам секторных плит.

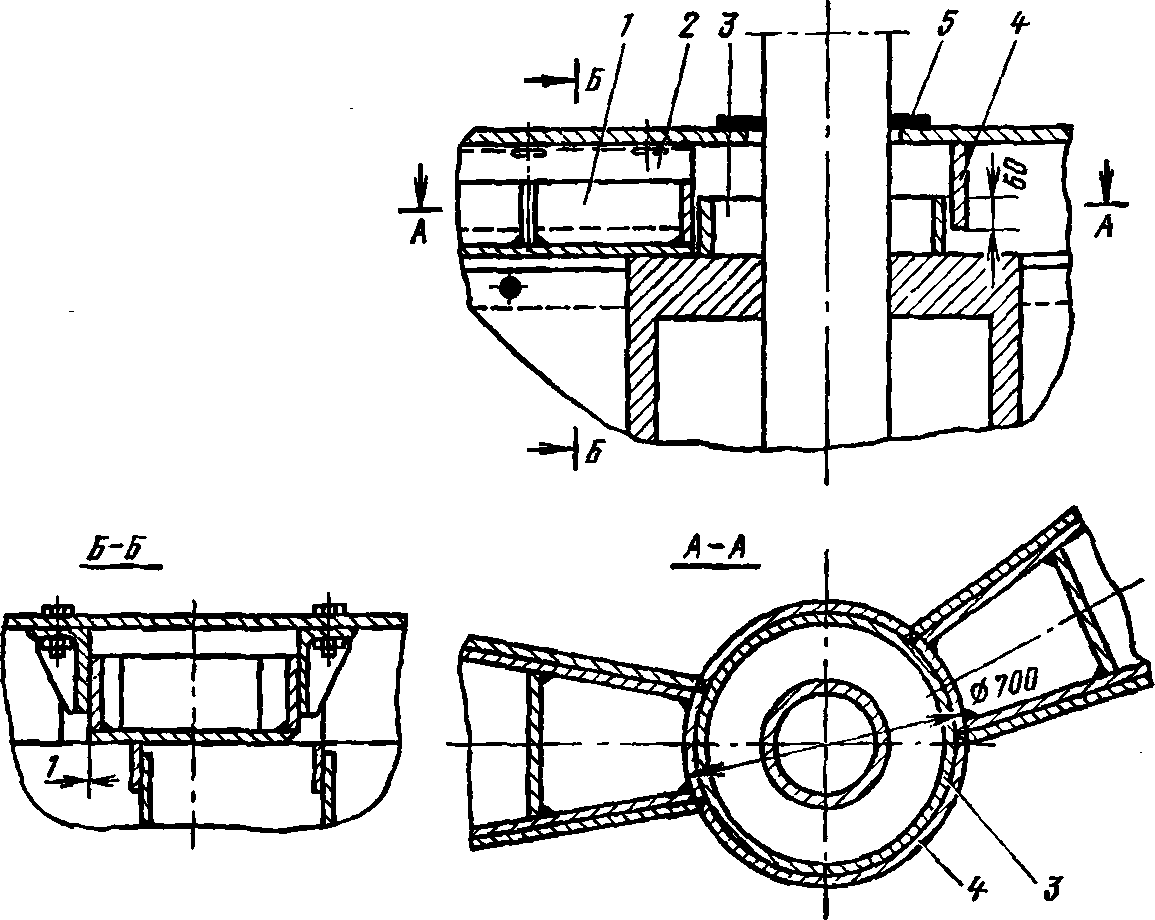

- Собрать листы кожуха с деталями окружных уплотнений (рис. 2.34); направляющими, колодками, шпильками, упорами, пружинами и скобами.

- Установить на полосы кожуха листы в сборе с деталями окружных уплотнений, прихватить их к крышке кожуха полосами и между собой. Проследить за тем, чтобы при установке и прихватке листов с деталями обеспечивался зазор не менее 25 мм между проточенной по диаметру 7080 мм боковой поверхностью фланцев ротора и кромкой направляющей (рис. 2.35). При этом зазор между рабочей поверхностью уплотняющих колодок и ротором должен быть около 20 мм.

Рис. 2.36. Установка новых полос радиальных уплотнений: 1 — луч ротора; 2 — уплотнительная полоса; 3 — рабочая кромка полосы.

Рис. 2.37. Установка смотровых лючков на боковых листах. 1 — боковой лист; 2 — лючок.

Рис. 2.38. Тепловая изоляция кожуха РВП в зоне новых окружных уплотнений и секторных плит.

19. Проверить легкость перемещения колодок в своих направляющих. При освобождении пружин колодки должны устанавливаться вплотную к обработанной боковой поверхности фланцев ротора.

20. Обварить установленные на свое место листы кожуха с деталями окружных уплотнений по всему периметру швом 6 мм.

21. Разделить пространство над верхним и под нижним поясами вновь установленных горизонтальных окружных уплотнений на воздушную и газовую части. Для этого направляющие уголки секторных плит нарастить фасонными планками, которые тщательно пригнать к уголкам, крышке кожуха и листам и приварить швом 6 мм. Кроме того, к секторным плитам приварить дополнительные планки, которые

должны плотно прилегать к фасонным планкам и уменьшать сечение

для прохода воздуха.

7. Устранить все повреждения на лучах холодной и горячей сторон ротора. Приварить к лучам новые уплотнительные полосы, рабочие кромки которых должны быть обработаны (рис. 2.36). Перед приваркой полосы закрепить на лучах ротора таким образом, чтобы их рабочие кромки были заподлицо с обработанными плоскостями торцов ступицы и фланцев ротора. Зазор между линейкой и рабочей кромкой полосы не должен быть более 1 мм.

8. Установить смотровые лючки (рис. 2.37) на листах кожуха с деталями окружных уплотнений, прорезав для этой цели отверстия диаметром 100 мм.

9. Обкатать воздухоподогреватель в течение 24 ч в холодном состоянии. В процессе обкатки выполнить притирку вновь смонтированных уплотнений ротора. Для этого колодки с полностью освобожденными пружинами устанавливать вплотную к боковой поверхности фланца ротора.

Притирку колодок выполнять группами по три штуки на диаметрально противоположных сторонах ротора.

Притертые колодки должны плотно всей рабочей плоскостью прилегать к фланцам ротора.

10. Покрыть тепловой изоляцией наружные поверхности РВП в зоне установки новых уплотнений. Изоляция должна быть наложена таким образом, чтобы не закрывать пружин уплотнений и смотровых лючков (рис. 2.38).

Б. УПЛОТНЕНИЯ РВП КОТЛОВ ЗиО

Уплотнения РВП ЗиО состоят из регулируемых колодок и секторных плит. Поэтому, если уплотнения находятся в хорошем состоянии, достаточно выполнить модернизацию уплотнений только горячей стороны ротора.

Котлы ПК-41 ЗиО блоков МВт оборудованы РВП с подъемным движением газов и нижним горячим фланцем. Поэтому для таких аппаратов новые уплотнения следует устанавливать вокруг нижнего фланца.

Основные операции по модернизации уплотнений РВП с диаметром ротора 7 м и опускным движением газов и порядок их проведения приведены ниже:

1. Снять тепловую изоляцию на верхней крышке в районе окружных уплотнений и на кожухе РВП на высоте около 600 мм от верхней крышки по всему периметру.

2. Срезать верхнюю часть кожуха автогеном на расстоянии 414 мм от нижней плоскости листа верхней крышки; при этом необходимо оставить пять-шесть швеллеров, чтобы удержать крышку в рабочем положении (см. рис. 2.23).

3. Устранить все повреждения и разрывы на наружной бочке ротора и фланцах; тщательно разделать и заварить трещины, положить усиливающие накладки (см. рис. 2.26).

4. Демонтировать все колодки окружных уплотнений и их направляющие с верхней крышки кожуха. Все отверстия, сквозь которые проходили пружины и болты, заглушить накладками из листа толщиной 4—5 мм, которые тщательно обварить (см. рис. 2.29).

5. Обрезать автогеном верхний фланец ротора по диаметру до 7070 мм.

6. Проточить фланец до диаметра 7060 мм.

7. подогнать и приварить к проточенной боковой поверхности верхнего фланца ротора полосы (см. рис. 2.30), усилить их накладками, расположенными равномерно через 500-600 мм по окружности.

При необходимости ребра ротора на его наружной обечайке срезать по месту. Если ротор имеет обшивку, то ее следует срезать на высоте 250 — 300 мм от верхнего фланца, а оставшуюся часть надежно закрепить.

8. Проточить верхний фланец ротора по диаметру 7050 мм и по торцу. Биение проточенных мест допускается не более 2-3 мм; при большем биении следует выполнить повторную проточку (см. рис. 2.31).

9. Приварить полосы к верхней кромке кожуха таким образом, чтобы они лежали в одной горизонтальной плоскости (см. рис. 2.32).

10. Смонтировать вокруг фланца ротора дополнительные (вспомогательные) окружные уплотнения, выполненные из листового металла. При этом необходимо выдержать зазор в 18—20 мм между боковой поверхностью фланца и уплотнением на горячей стороне ротора (см. рис. 2.33). Концевые участки этих уплотнений должны быть подогнаны и приварены к направляющим уголкам секторных плит.

11. Собрать, листы кожуха с направляющими колодками, штоками, упорами, пружинами, скобами и прокладками (см. рис. 2.34).

12. Установить листы в сборе с деталями уплотнений на полосы кожуха, прихватить их к крышке кожуха, полосами и между собой.

Проследить за тем, чтобы при установке и прихватке листов с деталями обеспечивался зазор не менее 25 мм между проточенной по диаметру 7050 мм боковой поверхностью фланца ротора и кромкой направляющей (см. рис. 2.35). При этом зазор между рабочей поверхностью колодок уплотнений и фланцем ротора должен быть около 20 мм.

13. Прихватить листы к стойкам кожуха и установить на них направляющие с колодками, пружинами и другими деталями (рис. 2.39).

14. Сделать вырез (рис. 2.40) на направляющей, а также в стойке каркаса РВП, если расстояние между стойкой каркаса и фланцем ротора недостаточно для установки колодок уплотнений, и усилить стойку накладками.

15. Проверить правильность установки листов с деталями окружных уплотнений, после чего обварить их по всему периметру швов шириной 6 мм.

16. Разделить пространство над верхним поясом вновь установленных горизонтальных окружных уплотнений на воздушную и газовую части. Для этого направляющие уголки секторных плит нарастить фасонными планками, которые тщательно пригнать к уголкам, крышке кожуха и листам, и обварить швом шириной 6 мм (см. рис. 2.35). Кроме того, к секторным плитам следует приварить дополнительные планки, которые должны плотно прилегать к фасонным планкам и уменьшать сечение для прохода воздуха.

17. Устранить все повреждения на лучах горячей и холодной сторон ротора. Приварить к лучам новые уплотнительные полосы, рабочие кромки которых должны быть обработаны. Перед приваркой полосы должны быть закреплены на лучах ротора таким образом, чтобы их рабочие кромки были заподлицо с обработанными плоскостями торцов ступицы и фланца в роторе. Зазор между линейкой, установленной на ступицу и фланец ротора, и полосой должен быть не более 2 мм (см. рис. 2.36).

Рис. 2.39. Установка окружных· уплотнений у стоек каркаса РВП ЗиО.

1— стойка каркаса; 2 — лист; 3 — колодка окружного уплотнения; 4 — направляющая колодка.

Рис. 2.40. Вырез в стойке каркаса РВП ЗиО.

1 — стойка; 2 - накладка; 3, 4 — планка.

Рис. 2.41. Установка пружин секторных плит вне обогреваемой, зоны.

1 — секторная плита; 2 — направляющий уголок; 3 — шпилька; 4 — упор; 5 — пружина; 6 — скоба; 7 — планка.

- Проверить состояние окружных и радиальных уплотнений холодной (нижней) стороны ротора и устранить все повреждения, обеспечить подвижность колодок в направляющих, проверить посадку секторных плит в уголках и устранить повреждения на полосах радиальных уплотнений. Все пружины секторных плит вывести из обогреваемой зоны (рис. 2.41).

Рис. 2.42. Увеличение сечения для прохода газов в крышках кожуха РВП ЗиО с ротором диаметром 7 м.

1 — часть фланца крышки, которая должна быть срезана; 2 — существующий патрубок; 3 - вновь установленный лист газового патрубка.

- Прорезать отверстия и установить смотровые лючки на листах с деталями окружных уплотнений (см. рис. 2.37).

- Следует увеличить сечение для прохода газов в крышках кожуха в процессе реконструкции РВП ЗиО. С этой целью необходимо удалить автогеном части фланцев крышек у секторных плит, которые перекрывают ротор, создавая дополнительное сопротивление газов.

Листы газовых патрубков нарастить и приварить вновь (рис. 2.42).

- Восстановить нарушенную тепловую изоляцию РВП. Изоляция должна быть наложена таким образом, чтобы не закрывать пружин уплотнений и смотровых лючков (см. рис. 2.38).

- Обкатать воздухоподогреватель в течение 24 ч в холодном состоянии. В процессе обкатки выполнить притирку вновь смонтированных окружных уплотнений ротора.

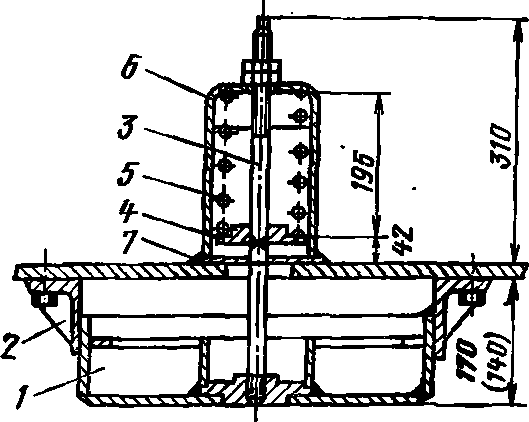

В. БОКОВЫЕ (АКСИАЛЬНЫЕ) УПЛОТНЕНИЯ

Для уменьшения присоса воздуха в газовую часть РВП кроме модернизации окружных уплотнений следует устанавливать также и боковые (аксиальные) уплотнения, которые разделяют пространство между ротором и кожухом на воздушную и газовую части (рис. 2.43).

Эти уплотнения состоят из боковых плит, изогнутых по радиусу ротора, которые при помощи пружин и шпилек могут быть отрегулированы с зазором 2 — 3 мм относительно ребер, приваренных к боковой поверхности обечайки ротора. Аксиальные уплотнения для надежной работы требуют, чтобы ротор РВП был надежно фиксирован при помощи собственного каркаса. Поэтому такие уплотнения могут быть установлены только на РВП ЗиО гибким каркасом и на РВП ТКЗ, изготовленных после 1966 г.

Рис. 2.43. Установка боковых уплотнительных плит.

1 — ротор; 2 — секторная плита; 3 — окружные уплотнения; 4 — боковая плита; 5 — пружины боковой плиты; 6 — планки уплотнительные; 7 — направляющая боковой плиты; 8 — каркас воздухоподогревателя.

Г. РЕГУЛИРОВКА УПЛОТНЕНИЙ

При регулировке уплотнений РВП с опертым или подвешенным ротором соблюдается следующий порядок:

РВП с опертым ротором

- Перед пуском котла уплотнения РВП (рис. 2.44) выставить следующим образом:

а) на холодной (нижней) стороне ротора окружные уплотнения, секторные плиты и уплотнения вокруг вала установить с зазором 10-15 мм;

Рис. 2.44. Регулировка уплотнений РВП с опертым ротором.

а — предварительная установка уплотнений в холодном состоянии; б — окончательная установка уплотнений при нагрузке, близкой к номинальной.

б) на горячей (верхней) стороне ротора уплотнения вокруг вала и части секторных плит, примыкающих к ним, установить с зазором 5—6 мм;

в) наружные части секторных плит установить вплотную к ротору; колодки окружных уплотнений выставить относительно фланца ротора с зазором 10—15 мм.

- При нагрузке, близкой к номинальной, выполнить окончательную регулировку уплотнений (рис. 2.44,б):

а) на холодной стороне окружные уплотнения и секторные плиты установить с минимальными зазорами 2—3 мм относительно ротора;

б) на горячей стороне все колодки окружных уплотнений установить вплотную к боковой поверхности фланца ротора с зазором 2—3 мм;

в) секторные плиты на горячей стороне оставить в том же положении, которое они занимали в холодном состоянии ротора. При задевании ротора о части плит, расположенные у вала, их следует несколько отодвинуть.

4 РВП с подвешенным ротором

- Перед пуском котла уплотнения РВП (рис. 2.45) выставить следующим образом:

а) на холодной стороне ротора окружные уплотнения, секторные плиты и уплотнения вокруг вала установить с зазором 10—15 мм;

б) на горячей стороне уплотнения вокруг вала и секторные плиты установить вплотную к ротору;

в) колодки окружных уплотнений выставить относительно фланца ротора с зазором 10-15 мм.

- При нагрузке, близкой к номинальной, выполнить окончательную регулировку уплотнений (см. рис. 2.45,б):

а) все уплотнения холодной стороны установить относительно ротора с минимальными зазорами 2—3 мм;

б) все колодки окружных уплотнений горячей стороны установить с минимальными зазорами 2—3 мм;

в) секторные плиты и уплотнения вокруг вала горячей стороны не регулировать, оставить их в том же положении, которое они занимали в холодном состоянии ротора.

Рис. 2.45. Регулировка уплотнений РВП с подвешенным ротором. а — предварительная установка уплотнений в холодном состоянии; б — окончательная установка уплотнений при нагрузке, близкой к номинальной.

Такая установка уплотнений обеспечивает пуск, останов РВП и изменение нагрузки котла без вмешательства в их настройку.

В процессе эксплуатации регулировку уплотнений выполнять только после ремонтных работ на РВП.

Д. РАСХОД МЕТАЛЛА

При модернизации РВП-68 ТКЗ блока 300 МВт для изготовления уплотнений и кожуха необходимо следующее количество металла, т:

Литье из серого чугуна для деталей уплотнений........................................................................... 15

Углеродистый прокат для деталей уплотнений и секторных плит ... 20

Углеродистый прокат для изготовления кожуха......................................................................... 25

Итого ... 60

Литье из серого чугуна для деталей уплотнений........................................................................... 15

Углеродистый прокат для деталей уплотнений и секторных плит ... 20

Итого ... 35

Литье из серого чугуна для деталей уплотнений.................................................................... , 15

Углеродистый прокат для деталей уплотнений............................................................................. 5

Итого ... 20

4. УСТРАНЕНИЕ ПРИСОСОВ В ЗОЛОУЛОВИТЕЛЯХ

Наиболее удачной конструкцией уплотнений, устанавливаемых на золоспускных течках золоуловителей, являются гидравлические затворы со смывными, соплами и открытым переливом (рис. 2.46).

Для котельных установок с мокрыми золоуловителями (скрубберами) при значительной концентрации в пульпе серной кислоты, активно воздействующей на стальные золоспускные течки, нашли применение гидравлические затворы типа «ящик» (рис. 2.47, а). Сливные патрубки и гидрозатворы выполняются из бетона, облицованного керамикой и метлахскими плитками.

Рис. 2.47. Гидрозатворы.

а - в виде ящика из бетона с облицовкой метлахскими плитками; б —типа «чайник».

Рис. 2.46. Золосмывной аппарат с открытым переливом.

Облицовка мокрых золоуловителей выполняется обожженным кирпичом размером 180х180x30 мм, изготовленным из кислотоупорной массы. На рис. 2.47, б показана конструкция гидрозатвора, используемого в схеме обмывки РВП котлов, работающих на мазуте.

Для уплотнения мест прохода штанг, встряхивающих электроды электрофильтров, наиболее удачным является сальниковое уплотнение с набивкой асбестовым шнуром.

УСТРАНЕНИЕ ПРИСОСОВ ЧЕРЕЗ СИСТЕМУ ДРОБЕОЧИСТКИ

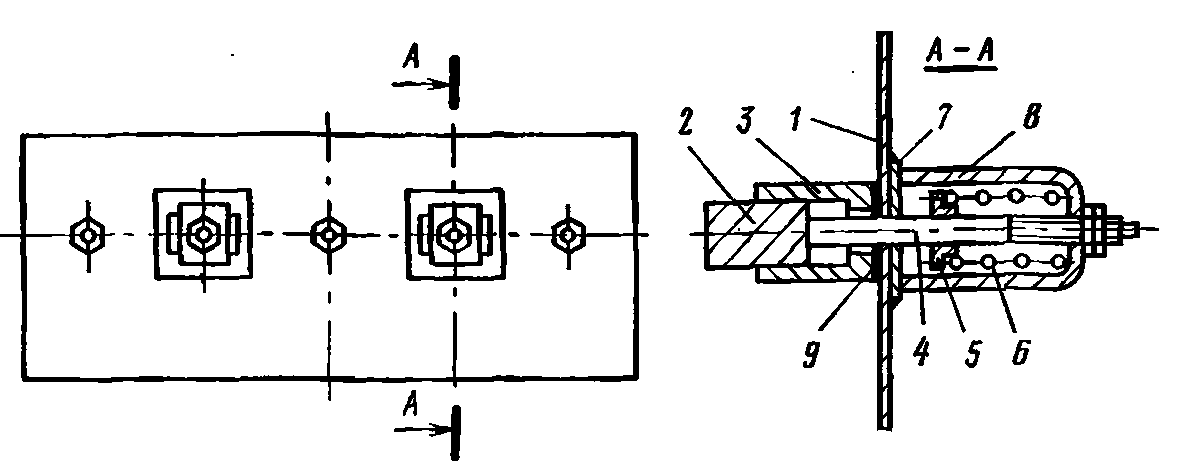

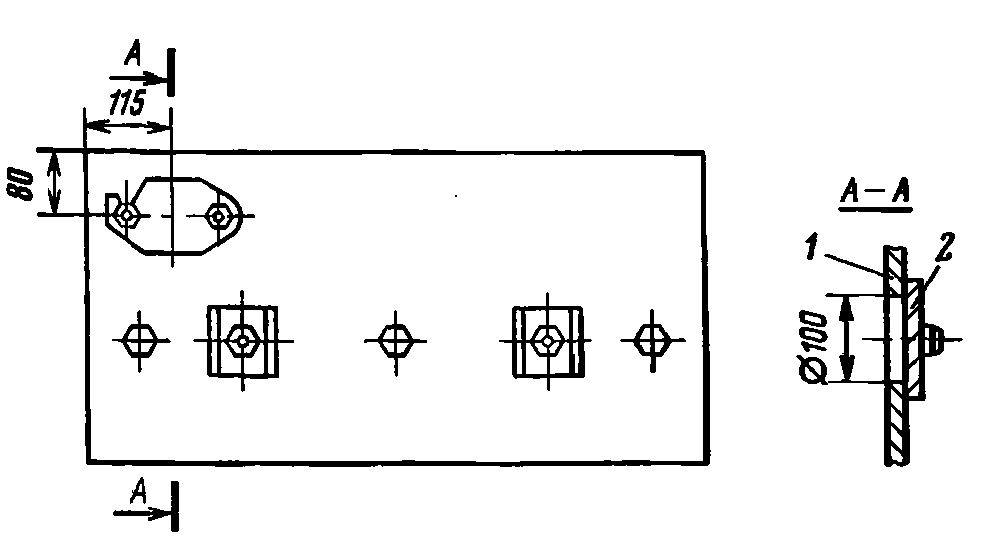

На заводе «Котлоочистка» разработана автоматическая дробеструйная установка, схема и конструкция узлов которой позволяют устранить присосы холодного воздуха в конвективную шахту котла (рис. 2.48).

Для этой цели принят замкнутый контур циркуляции дроби, все узлы которого соединяются друг с другом и с конвективной шахтой котла без разрыва и имеют достаточную газоплотность.

Благодаря порционной подаче дроби в конвективную шахту с непрерывным пневмотранспортированием ее на верх котла в дробеуловителе 1 постоянно находится дробь, перекрывающая доступ воздуха в конвективную шахту через питатель 2 и разбрасыватели 5.

Рис. 2.48. Дробеструйная установка для котлов с уравновешенной тягой.

1 — дробсуловитель; 2 — питатель; 3 — распределитель; 4 — замедлитель; 5 — потолочный разбрасыватель; 6 — дробепровод; 7 — отбеливатель; 8 — сепаратор; 9 — эжектор; 10 — пневмоцилиндр.

При достижении минимально допустимого уровня дроби в дробсуловителе

процесс дробеочистки прекращается автоматически и включается сигнализация, извещающая о необходимости добавки дроби.

Присосы воздуха для отвеивания золы от дроби происходят только во время цикла дробевой очистки через специальные клапаны, расположенные на крышке сепаратора 8. Открытие клапанов осуществляется с помощью пневмоцилиндров 10, к которым подведен воздух от турбовоздуходувки. Таким образом, при включении турбовоздуходувки и прекращении процесса дробевой очистки клапаны автоматически закрываются и присоса воздуха в газоход не происходит.

УПЛОТНЕНИЕ ЛАЗОВ, ЛЮЧКОВ, ГЛЯДЕЛОК И МЕСТ ПРОХОДА ВАЛА ЧЕРЕЗ КОЖУХ ДЫМОСОСА

При изготовлении лазов, лючков и гляделок их уплотнительные плоскости на заводе часто не обрабатываются, что создает увеличенные зазоры. В эксплуатации коробление указанных деталей вызывает дополнительные неплотности и значительные присосы воздуха в газоходы котлов. Поэтому лазы, лючки и гляделки, устанавливаемые на котлах, должны иметь по всему периметру уплотнительные пазы, в которые закладывается асбестовый шнур.

На котлоагрегатах со скрытыми под обшивкой коллекторами весьма значительны присосы воздуха в местах прохода реперов через обшивку котла. Уплотнение реперных проемов достигается с помощью лючков, показанных на рис. 2.49.

На рис. 2.50 приведен эскиз двух типов уплотнений мест прохода вала через кожух дымососа.

УПЛОТНЕНИЕ МЕСТ СОЧЛЕНЕНИЯ ГОРЕЛОЧНЫХ УСТРОЙСТВ С ТОПОЧНОЙ КАМЕРОЙ

На некоторых типах котлоагрегатов БКЗ и ТКЗ горелочные устройства крепятся к элементам каркаса котла, в результате чего возникает необходимость уплотнения сочленения неподвижных горелочных устройств с подвижной топочной «корзинкой».

Рис. 2.50. Уплотнение вала дымососа.

Рис. 2.49. Уплотнение реперных проемов.

1 — винт; 2 — крышка; 3 - резиновая прокладка; 4 — коллектор.

1 — первый вариант; 2 - второй вариант; 3 — асбестовый шнур.

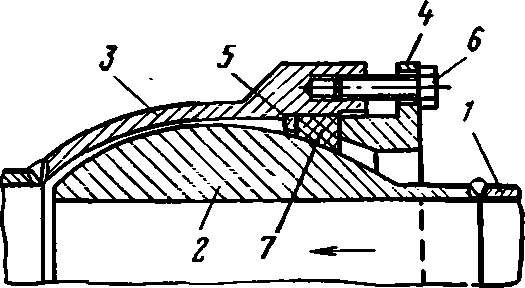

Рис. 2.51. Узел соединения горелки с топкой.

1 — уплотнительное кольцо; 2 — шнуровой асбест.

На рис. 2.51 приведен эскиз установки горелки. При эксплуатации наблюдаются разрушения обмуровки и элементов уплотнения в области горелок, в результате присосы воздуха в топочную камеру становятся значительными.

Для обеспечения надежной работы уплотнения и обмуровки в области горелки необходимо соблюдение проектных зазоров и выполнение крепления уплотнительного фланца посредством приварки его с помощью арматуры к опускным трубам экранов, проходящим рядом с горелками.

Для большей надежности и лучшего обслуживания асбестового уплотнения его удаляют от амбразуры горелки за счет промежуточного подвесного патрубка, который жестко укреплен на экранных подъемных трубах (рис. 2.52).

На рис. 2.53 показан пример уплотнения мест сочленения горелочных устройств С обмуровкой топки при помощи прижимных колодок.

Указанная конструкция в настоящее время не нашла еще широкого применения; она установлена на котлах ПК-33 Верхне-Тагильской ГРЭС и котле БКЗ-210 Тюменской ТЭЦ.

Рис. 2.52. Амбразура шахтной мельницы с отнесенным узлом уплотнения.

- — амбразура шахтной мельницы; 2 — компенсатор горизонтальных перемещений; 3- уплотнение вертикальных перемещений; 4 — пружина, 5 — промежуточный патрубок; 6 — экран.

Рис. 2.53. Прижимное уплотнение.

1 — горелка; 2 — подвижный фланец; 3 — подвижная колодка; 4 — направляющая; 5 - пружина 6 — шток.

Рис. 2.54. Шарнир пылепровода.

1 — пылепровод; 2 — сфера; 3 — корпус; 4 — грундбукса; 5 - кольцо; 6 — болт; 7 — асбестовая набивка.

В настоящее время получает распространение конструкция, в которой горелочное устройство жестко укрепляется на подъемных или опускных трубах экрана, а компенсация удлинений по пылепроводам производится за счет установки на них специальных шарниров (рис. 2.54) или компенсаторов.

Компенсация тепловых перемещений по воздушному тракту производится за счет набора обычных линзовых компенсаторов.