ПРИЛОЖЕНИЕ 1

Методика контроля эрозионного износа литых патрубков регулирующих клапанов питания и трубопроводов за ними с помощью ультразвука

- Настоящая Методика является руководящим материалом при выполнении работ по измерению толщины стенки трубопроводов за регулирующими клапанами, а также для контроля эрозионного износа выходных патрубков регулирующих клапанов с условным проходом Dy 100, 225 и 250 мм.

- Для контроля выходных патрубков применяются дефектоскопы УДМ-1М, УДМ-3 и раздельно-совмещенные искатели с рабочей частотой 2,5 МГц, входящие в комплект дефектоскопа УДМ-3. Для контроля питательных трубопроводов применяются вышеуказанные дефектоскопы и толщиномер «Кварц-6».

- При выполнении контроля по настоящей Методике осуществляются следующие операции:

а) контроль сварного соединения (в том числе на наличие подкладного кольца), включая околошовную зону со стороны трубы шириной 15-20 мм;

б) измерение толщины стенки в шве и околошовной зоне;

в) измерение толщины стенки патрубка;

г) измерение толщины стенки трубы.

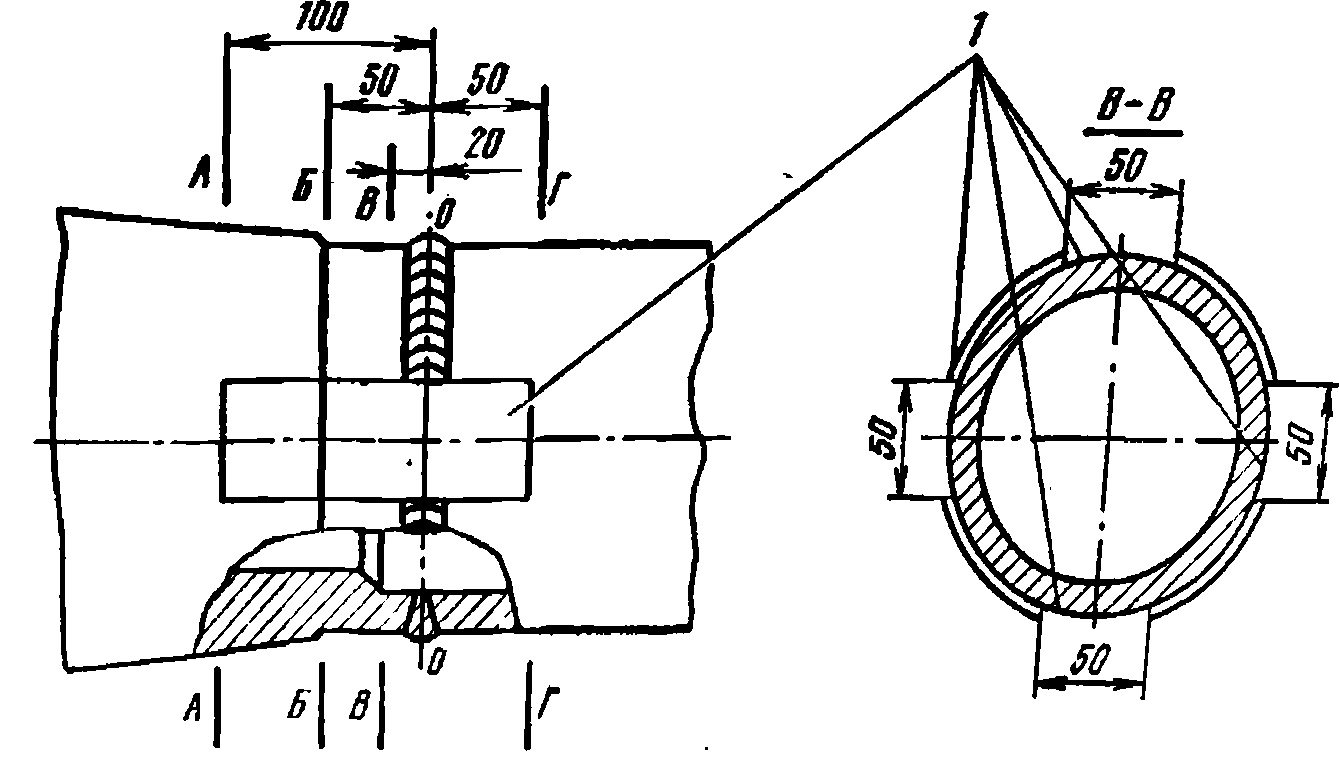

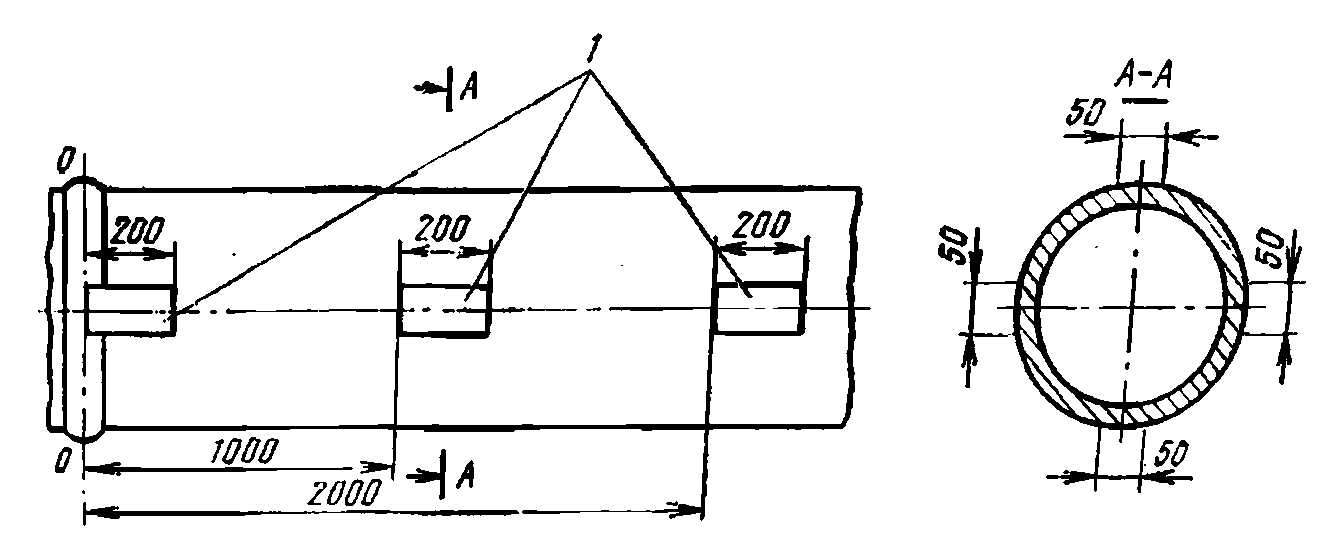

- Для проведения измерений контролируемая поверхность зачищается шлифовальной машинкой. Схема расположения контролируемых участков представлена на рис. 5.12 — 5.14. Контролируемые участки в околошовной зоне и на патрубке представляют четыре диаметрально противоположных полосы шириной 50 мм. Соответственно усиление шва должно быть зачищено с образующей трубы и патрубка.

Рис. 5.12. Схема проверяемых участков выходных патрубков РПК Dу 225 и 250 мм.

1 — проверяемые участки; А - Д, О — сечения.

Рис. 5.13. Схема проверяемых участков выходного патрубка РПК

Dy 100 мм.

I - проверяемые участки; А - Г, О- сечения.

Рис. 5.14. Схема проверяемых участков трубопровода за РПК. 1 — проверяемые участки.

5. В качестве контактирующей жидкости применяется масло; если чувствительность при контроле патрубка оказывается недостаточной (отсутствует или недостаточен донный сигнал), то в качестве контактирующей жидкости можно использовать жидкий силикатный клей (жидкое стекло). При работе с силикатным клеем необходимо следить, чтобы на искателе не образовывался твердый слой; для этого нужно искатель периодически протирать ветошью. После проверки выходной патрубок необходимо очистить от застывшего клея.

6. Контроль сварного соединения (в том числе на наличие подкладного кольца) по и. 3 выполняется в соответствии с ОП № 501 ЦП-75 (СПО Союзтехэнерго, 1978).

7. Измерение толщины стенки и шве и околошовной зоне выполняется в местах, указанных на рис. 5.12 и 5,1.3, а также на участках, где подкладное кольцо не обнаружено. Соответственно в этих местах снимают усиление шва.

- Толщина стенки выходных патрубков измеряется на зачищенных участках, за исключением мест, где из-за внутренней конусной расточки донный эхо-сигнал отсутствует.

- Проверка толщины стенки трубы за клапаном производится в местах, указанных на рис. 5.14. Если на трубопроводе на расстоянии от клапана ближе, чем 10 внутренних диаметров, находится тройник или гиб, то проверяется также толщина в околошовных зонах, на внешней стороне гиба и на тупиковом участке тройника.

- В указанных местах измеряется толщина стенки трубы по всей площади зачищенных участков; наименьшее значение толщины стенки в сечениях каждого участка записывается в специальный журнал, в котором должны быть приведены тип и характеристика оборудования, схемы контролируемого узла и измерений, а также результаты измерений в табличной форме.

Примечание. В случае обнаружения участков с явными признаками эрозионного износа, находящегося в допустимых пределах (разнотолщинность в пределах участка или между участками, наличие точек или зон неуверенного обнаружения донного сигнала, возникновение двух или более сигналов и др.), на них следует выполнить измерения в увеличенном объеме (на патрубке удваивается ширина контролируемого участка, на трубе— ширина и длина). Если на дополнительно проверенных участках установлен большой износ, следует измерить толщину по всей поверхности, исключая тс зоны, где расположены участки без эрозионного износа.

- Для измерения толщины стенки трубы ручки дефектоскопа (например, УДМ-3) устанавливаются в следующие положения:

«Электронная лупа» — выключена;

«Смещение X» - произвольное;

«Зона автоматического контроля» — полностью введена;

«Отсечка» - крайнее левое;

«Чувствительность» - в среднем;

«Частота» - 2,5 МГц;

«Режим работы» - I—II;

«ВРЧ» - крайнее левое;

«Мощность импульса» — крайнее левое;

«Вид измерений» - Ду;

«Диапазон прозвучивания» — 1.

- Для настройки применяют два образца с плоскопараллельными поверхностями из материала того же класса, что и контролируемое изделие. Толщины образцов должны быть равны минимальной и максимальной из возможных толщин контролируемых изделий.

Установив искатель на поверхности образца, ручками «Чувствительность» и «Мощность импульса» получают сигнал на экране высотой 30 мм. Указатель ручки «Расстояние» устанавливают против деления шкалы, равного толщине большего образца. Ручкой «Конец шкалы «Ду» (справа под крышкой) передний фронт импульса от дна образца подводится к метке глубиномера. Затем на другом образце ручкой «Чувствительность» добиваются сигнала от дна высотой 30 мм. Указатель ручки «Расстояние» устанавливают против деления шкалы, равного толщине образца с минимальной толщиной. Ручкой «Начало шкалы «Ду» передний фронт импульса на экране подводится к метке глубиномера.

Настройку конца и начала шкалы в указанной последовательности следует произвести несколько раз до тех пор, пока показания глубиномера не станут верными, при этом чувствительность должна каждый раз устанавливаться такой, чтобы высота импульса на экране была равна 30 мм.

- При измерении толщины ручками «Чувствительность» и «Мощность импульса» высота донного сигнала должна составлять 30 мм, Ручкой «Расстояние» метка глубиномера совмещается с передним фронтом донного импульса. Положение ручки указывает толщину измеряемого изделия.

- При обнаружении местного утонения стенки выходного патрубка РПК или трубопровода в пределах 20% номинального значения РПК или поврежденный участок трубы должен быть заменен. При подсчете минимально допустимой толщины стенки литья и трубопровода следует учитывать, что у литья допускаются отклонения от номинала + 3 мм (по 3-му классу точности), а у труб +5%. Если, например, толщина стенки выходного патрубка РПК с проходным отверстием Dy225 мм равна 34 мм, то наименьшая толщина составит (34 — 3)·0,8 = 24,8 мм. Аналогично для трубопровода: если номинальная толщина стенки равна 25 мм, то браковочная толщина составит 25 0,95-0,8 = 19 мм.

Минимальные значения толщин стенок выходных патрубков РПК, изготовленных ЧЗЭМ, приведены в табл. 5.3.

Весь контролируемый участок патрубка по длине разбит на четыре части. Клапаны, изготовленные по чертежам ЧЗЭМ № 916-250-1 и 810-100-1, имеют конусность по внутренней стенке литья, поэтому в табл. 5.3 приводится толщина стенки на определенном расстоянии (100 мм от середины шва).

- Клапаны и трубопроводы, имеющие износ в пределах допустимых значений, подлежат повторной проверке после эксплуатации в следующие сроки: при износе 15—20% через 7000 ч эксплуатации, 10—15% — через 15000 ч, менее 10% — 1 раз в 4 года.

Таблица 5.3

Номер чертежа, по которому изготовлен РПК | Диаметр обработанной части выходного пат- рубка, мм | Толщина стенки на расстоянии от середины шва, мм | ||||||||

20 | 50 | 100 | 150 | |||||||

внутренний | наружный | Номиналь | | Минимальная | Номиналь | Минималь | Номинальная 1 | Минималь | Номиналь | Минималь- 1 ная | |

810-250-1 | 269+ 1,3 | 340 | 34,5 | 28 | 38,0 | 28 | 38 | 28 | 38 | 28 |

868-250-1 | 279+1,3 | 350 | 34,5 | 28 | 39,0 | 29 | 39 | 29 | 39 | 29 |

916-250-1 | 279+1,3 | 345 | 32,0 | 26 | — | — | 54 | 41 | — | — |

810-225-1 | 225+1,3 | 285 | 23,0 | 23 | 34,0 | 25 | 34 | 25 | 34 | 25 |

868-225-1 | 234+1,3 | 290 | 27,0 | 22 | 34,0 | 25 | 34 | 25 | 34 | 25 |

810-100-1 | 114+1,3 | 146 | 15,0 | 12 | 23,3 | 19 | 31 | 22 |

| — |

Номинальные и минимальные значения толщин стенок выходных патрубков РПК, изготовленных ЧЗЭМ.

ПРИЛОЖЕНИЕ 2

Технологические указания по наплавке выходных патрубков шиберных клапанов

- Для наплавки выходных патрубков применять электроды ЭА-395/9 (ГОСТ 9466 -75 и ГОСТ 10052 -75).

- Качество и основные характеристики электродов должны быть подтверждены сертификатом завода-изготовителя.

- Поверхность выходного патрубка, предназначенная для наплавки, должна быть очищена от ржавчины, грязи, жировых веществ до металлического блеска.

- Электроды перед использованием следует прокалить при температуре 380 °С в течение 1 ч.

- Наплавку производить постоянным током обратной полярности (плюс на электроде) минимально короткой дугой.

- Значение сварочного тока определять по табл. 5.4 в зависимости от диаметра электрода.

Таблица 5.4

Размеры электрода, мм | Сила тока (А) при положении шва | ||

Диаметр | Длина | нижнем | вертикальном |

3 | 300 | 80-100 | 70-90 |

4 | 350 | 120-150 | 100-130 |

- Высота наплавки выходного патрубка должна составлять 5-6 мм.

- Произвести зачистку наплавленного слоя шлифовальной машинкой до металлического блеска (шероховатость 2 мкм), обеспечив по всей поверхности высоту наплавленного слоя 3—4 мм и плавный переход сварного шва от седла к патрубку.

- После зачистки произвести визуальный осмотр наплавки на отсутствие трещин, отслоений и других дефектов.