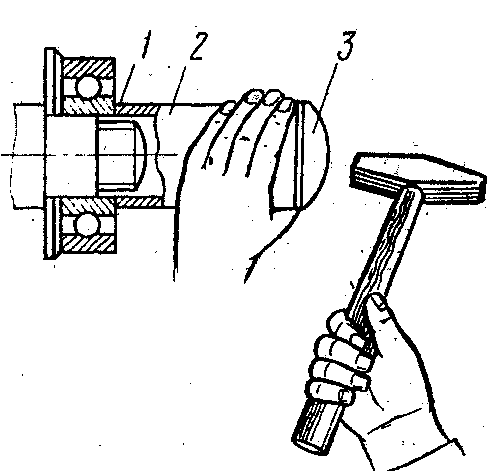

После того как все части машины отремонтированы, приступают к сборке отдельных сборочных единиц (узлов), а затем и машины в целом. Сначала на вал якоря (ротора) напрессовывают крылатку вентилятора в соответствии с метками, нанесенными при разборке. Затем на оба конца вала надевают подшипники качения, которые напрессовывают с помощью приспособления, представляющего собой отрезок трубы. Наружный диаметр трубы 2 (рис. 21) должен быть таким, чтобы торец ее упирался во внутреннее кольцо подшипника, а внутренний должен свободно заходить на вал машины. На конец трубы 2 приваривают выпуклую заглушку 3, по которой ударяют молотком при насаживании подшипника 1. Подшипники больших размеров перед посадкой на вал подогревают в масляной ванне до температуры 80—90°С, а после посадки их промывают. Подшипники, которые имеют закрытые сепараторы, заполненные смазочным маслом на заводе-изготовителе, подогревать в масляной ванне категорически запрещается.

У синхронных машин полюса крепят к валу ротора болтами, на головках которых делают насечки, или закернивают для предохранения от самоотвинчивания, катушки полюсов соединяют в соответствии со схемой. Концы обмотки возбуждения выводят к контактным кольцам.

Магнитную систему машин постоянного тока собирают в такой последовательности. Устанавливают главные полюса с надетыми на них катушками и крепят болтами. При установке полюсов необходимо поставить те же прокладки, которые были под полюсами до разборки. После главных полюсов устанавливают дополнительные. Затем проверяют расстояние между соседними и противоположными главными полюсами и между главными и соседними с ними дополнительными. После окончательного закрепления всех полюсов соединяют катушки отдельных полюсов согласно схеме. Затем в обмотки подают пониженное напряжение и проверяют полярность главных и дополнительных полюсов с помощью компаса или легкой стальной пластинки. Для этой цели используют перо, стальной небольшой гвоздь или иголку, подвешенную на нитке. При прохождении тока по катушкам обводят приспособление около всех полюсов и замечают, каким концом к какому полюсу оно притягивается. У генератора за главным полюсом должен следовать в направлении вращения одноименный дополнительный, а у двигателей — полюс противоположной полярности.

Рис. 21. Насадка подшипника качения на вал

После того как магнитная система собрана, якорь заводят в станину, принимая меры предосторожности, чтобы не допустить повреждения. Сначала заводят и крепят подшипниковый щит со стороны, противоположной коллектору, а затем со стороны коллектора, предварительно надев траверсу щеточного аппарата на выточку подшипникового щита. Щетки должны быть соединены своими поводками с токособирательными перемычками, но не вставлены в щеткодержатели. При установке подшипниковых щитов необходимо следить за тем, чтобы они заходили без перекосов в выточку станины. Щиты должны быть установлены в соответствии с метками, сделанными при разборке, и крепко затянуты. Их следует затягивать в шахматном порядке, а не подряд по окружности. После установки подшипниковых щитов крепят траверсу в соответствии с меткой.. Подшипники заполняют на две трети объема смазочным маслом и закрывают крышками. Если метка траверсы не сохранилась, то ее наносят в доступном месте прочной краской, установив, траверсу в нейтральное положение одним из методов, приведенных в § 72. Для подшипников качения рекомендуются консистентные смазки — минеральные масла с присадкой мыла (кальциевого, натриевого, алюминиевого, магниевого и др.). Консистентные смазки на кальциевой основе (солидолы) нельзя использовать продолжительное время при температуре выше 60—75°С, так как они при этом распадаются на масло и мыло, выделяя воду. Консистентные смазки на натриевой основе (консталины) обладают высокой температурой каплепадения (100—200°С). После плавления они не теряют своих свойств, но, легко растворяясь в воде, выделяют жирные кислоты и щелочи, разрушающие металлы. Консталины следует применять, только когда заранее известно, что машина будет работать в условиях нормальной относительной влажности.

К часто употребляемым универсальным смазкам относятся: тугоплавкая водостойкая УТВ (жировая 1-13) для подшипников, работающих при температуре до 100°С;

тугоплавкая УТ-1 и УТ-2 (консталин жировой) при рабочей температуре до 110°С;

тугоплавкая синтетическая УТС-1 (применяется при такой же рабочей температуре, как и предыдущая);

среднеплавкая УС-2 (солидол жировой марки Л) для машин со средней и повышенной частотой вращения при рабочей температуре до 60°С;

среднеплавкая УС-3 (солидол жировой марки. Т) — для машин с малой и средней частотой вращения при рабочей температуре до 75°С.

При сборке машин необходимо учитывать возможность осевого перемещения одного или обоих подшипников. Если обоймы обоих подшипников зажаты бортиками крышек и не могут перемещаться в осевом направлении, то при удлинении вала вследствие нагрева шарики подшипников заклиниваются и перестают вращаться. Для машин различных конструкций вопрос о возможности осевого перемещения решается различно.

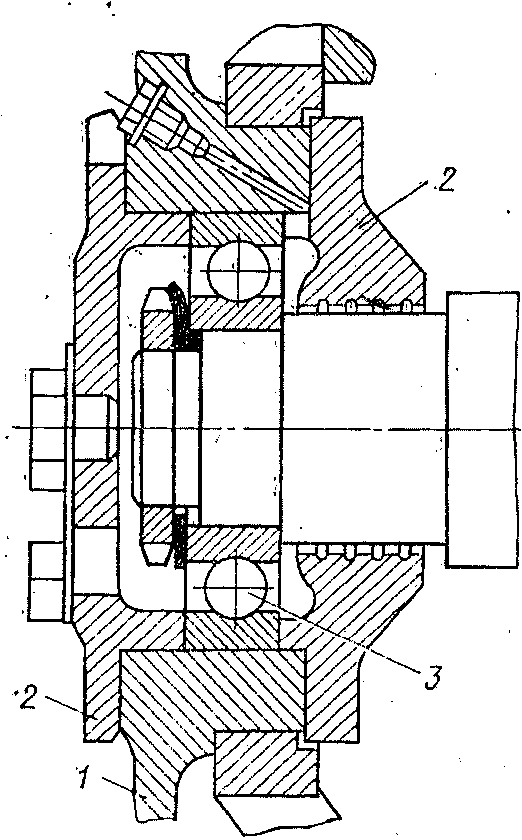

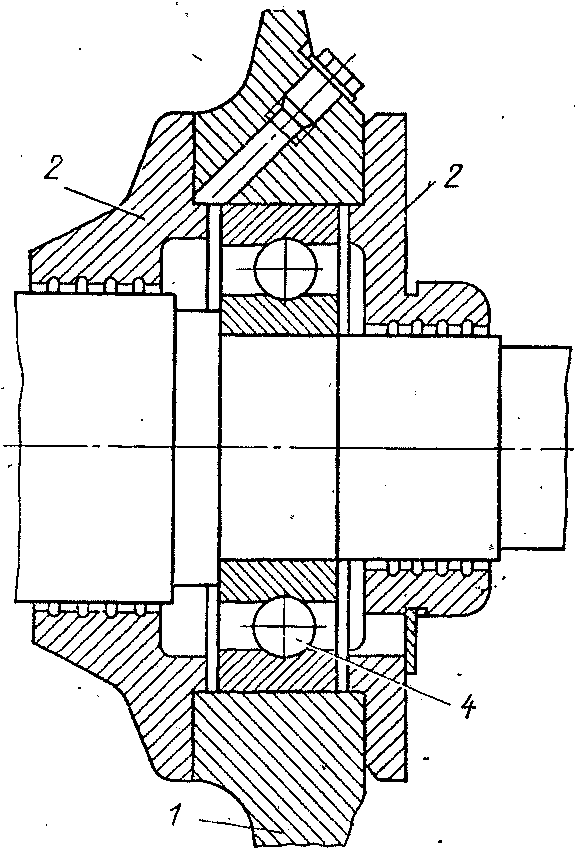

Рис. 22. Подшипниковые узлы

Для машин небольшой мощности, как правило, применяют два радиальных шарикоподшипника (рис. 22), один из которых 3 зажимается крышками 2 в подшипниковом щите 1, а другой 4 может свободно перемещаться в гнезде подшипникового щита в осевом направлении. Для машин мощностью свыше 25 кВт нагрузка со стороны привода может быть гораздо больше, чем с противоположной стороны, особенно когда вращающий момент передается с помощью шестеренчатой, текстропной или другой передачи, вызывающей давление на подшипник. У этих машин со стороны привода устанавливают роликовые подшипники, позволяющие ротору свободно перемещаться в осевом направлении. В современных машинах небольшой мощности оба подшипника могут свободно перемещаться в осевом направлении, так как с внутренней стороны не имеют крышек, а с наружной не фиксируются бортиком крышки. У таких машин возможен осевой разбег ротора, в отличие от предыдущих, где ротор фиксируется одним из подшипников.

Как видно из сказанного, необходимо осторожно заменять один тип подшипников другими, особенно роликового шариковым.

Когда в процессе ремонта устраняют осевое перемещение или осевой разбег ротора, нередко происходит нагрев обоих подшипников, а иногда и поломка подшипникового узла (выдавливание крышки, выкрашивание шариков и т. п.), что в отдельных случаях приводит к полному разрушению машины, и в первую очередь ее обмоток.

При сборке машин большой мощности в момент напрессовки подшипникового щита на внешнюю обойму подшипника могут возникнуть значительные усилия, что может привести к повреждению поверхности качения подшипника. Во избежание этого- можно рекомендовать подогрев посадочной поверхности щита с помощью трубчатых нагревателей, встроенных в приспособление, которое вводится в отверстие щита для подшипника.

После сборки машины (если позволяет конструкция) проверяют воздушный зазор между ротором и статором или якорем и всеми полюсами, предельное значение которого не должно отклоняться от среднеарифметического. Зазоры измеряют с помощью щупов (набора стальных пластин различной толщины) со стороны привода и с противоположной стороны. Щуп надо заводить параллельно оси машины так, чтобы он не попадал на выступы. Воздушный зазор у асинхронных двигателей измеряют в трех различных точках, отстоящих относительно друг друга на угол 120°, а у машин постоянного тока и синхронных — под каждым полюсом, включая и дополнительные. Зазоры измеряют три раза, каждый раз поворачивая якорь (ротор) на 120°.

Нормальный воздушный зазор и допустимая неравномерность его приводятся в формулярах машины. При отсутствии этих данных необходимо воспользоваться значениями отклонений, %, установленными Речным Регистром РСФСР:

Асинхронные машины ............................................................................. .... ±10,

Синхронные машины ...................................................................................... ±5

Машины постоянного тока с волновой обмоткой при номинальном зазоре:

до 3 мм .... . . . . . ±10

свыше 3 мм . ±55

Машины постоянного тока с волновой обмоткой при номинальном зазоре:

до 3 мм ............................................. . . ±12,5

свыше 3 мм . . . . . . ±25

Машины постоянного тока независимо от типа обмотки под дополнительными полюсами

±5

Для определения допустимой неравномерности зазора необходимо вычислить отношение разности между наибольшим или наименьшим зазором и среднеарифметическим и выразить это отношение в процентах.

Пример. У четырехполюсной машины постоянного тока с петлевой обмоткой и номинальным зазором менее 3 мм при замерe получены следующие значения зазоров под главными полюсами: δ1=2,5 мм; δ2= 2,7 мм; δ3=2,8 мм; δ4=2,4 мм. Определяем среднеарифметический зазор:

![]()

Наибольшая неравномерность

![]()

что вполне допустимо, так как +7,7 < + 10.

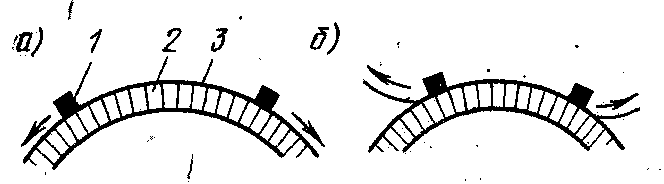

Рис. 23. Притирка щеток: а —правильная; б — неправильная

Наименьший зазора берут, когда разность между среднеарифметическим и наименьшим зазором больше, чем между наибольшим зазором и среднеарифметическим. В нашем примере можно принимать как то, так и другое значение, потому что числитель в обоих случаях будет равен 0,2. Знак не играет роли.

Если неравномерность зазора больше допустимой, необходимо убрать или добавить прокладки под соответствующими полюсами машин постоянного тока или синхронных. У асинхронных машин отклонение значения воздушного зазора можно устранить наплавкой и последующей эксцентричной расточкой посадочных отверстий подшипниковых щитов относительно старых отверстий или посадочных замков щитов в месте соединения со станиной. После этого устанавливают воздушный зазор между щеткодержателями и коллектором или контактными кольцами. Это делают в такой последовательности. Отдают болты, крепящие щеткодержатели, между щеткодержателями и коллектором заводят пластину толщиной 1,5—4 мм, к которой прижимают щеткодержатели, и в этом положении окончательно закрепляют. После этого, если щетки не были притерты на специальной оправке, диаметр которой равен диаметру коллектора (колец), приступают к их притирке. Для этого под щетки 1 подводят стеклянное полотно 3 (рис. 23), абразивная поверхность которого должна быть обращена к щеткам. Затем полотно передвигают, прижимая к коллектору 2 до тех пор, пока щетка всей поверхностью не будет прилегать к коллектору.

После сборки, особенно машин большой мощности, необходимо проверить расстояние между набегающими или сбегающими краями щеток. Для этого под щетки подводят миллиметровую бумагу по окружности коллектора и на ней делают отметки на уровне набегающего (сбегающего) края щеток. Расстояние между щетками регулируют изменением прокладок между пальцем и щеткодержателем.

Кроме того, проверяют нажатие на щетки с помощью динамометра. Отсчет снимают в тот момент, когда бумага, подведенная под щетку, легко выходит из-под нее.

Значение удельного нажатия для машин, широко применяемых на речных судах, зависит от марки щетки (ориентировочно для щеток, работающих на коллекторе, можно принять 20—40 кПа, на контактных кольцах— 20—25 кПа).

Рис. 24. Расположение щеток на коллекторе:

а — правильное; б — неправильное

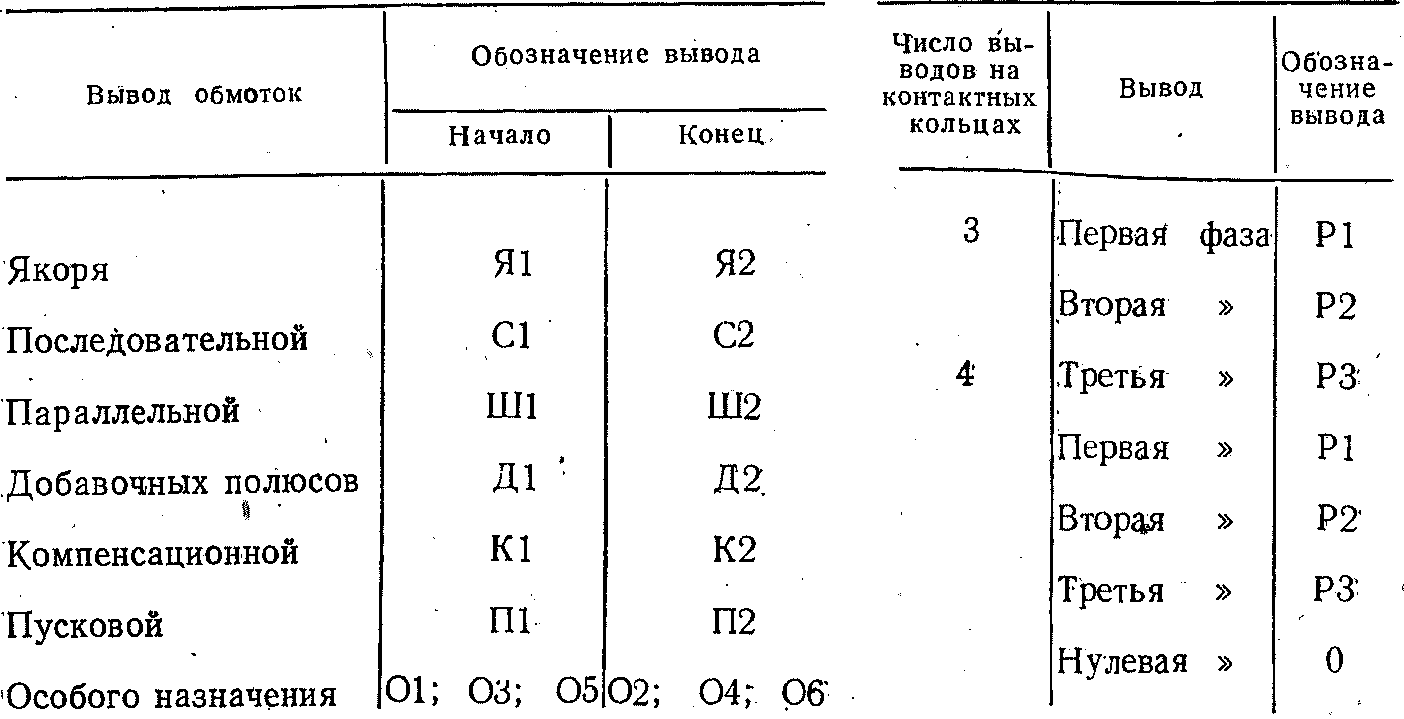

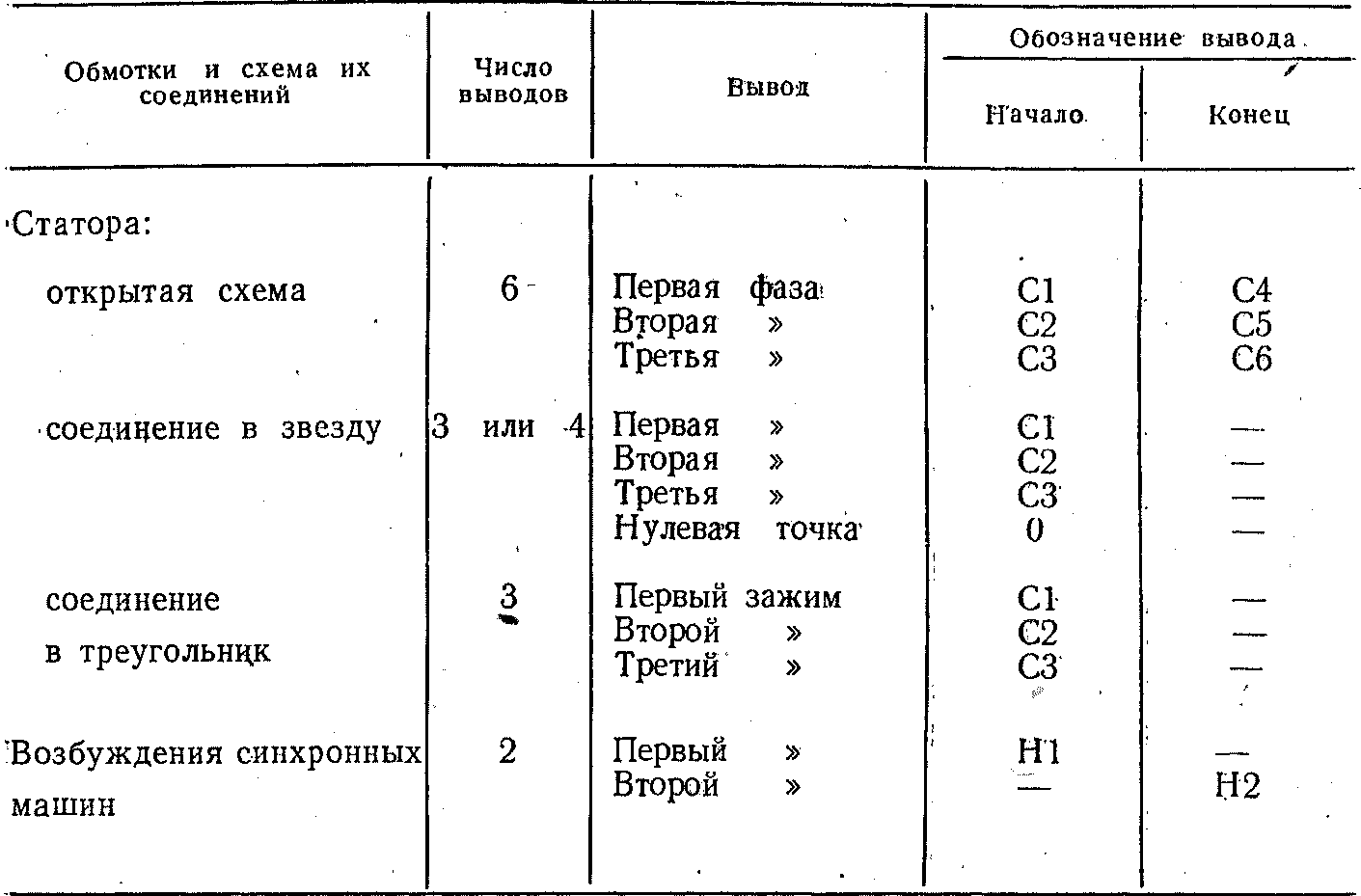

Таблица 4 Таблица 5

Таблица 6

Щетки должны располагаться на коллекторе в шахматном порядке (рис. 24): щетки двух соседних пальцев должны работать по одной дорожке, а двух других должны быть сдвинуты по оси коллектора так, чтобы на нем не оставалось гребня между следами (дорожками) щеток. Исключение составляют машины, у которых конструкция пальцев (бракетов) не позволяет сдвинуть щетки по оси коллектора.

Маркировка выводных концов, которая должна удовлетворять требованиям действующих государственных стандартов, для машин постоянного тока приведена в табл. 4, синхронных — в табл. 5, асинхронных — в табл. 6.

После сборки и проверки машина поступает на испытательную станцию (стенд) для испытания в заданных режимах.