РЕМОНТ ЩЕТОЧНОГО АППАРАТА, КОЛЛЕКТОРА И КОНТАКТНЫХ КОЛЕЦ

Характер ремонта траверс зависит от неисправностей, которые могут возникнуть в процессе эксплуатации: поломка стягивающих ушек, сорванная резьба, появление трещин и облом головок для зажима пальцев.

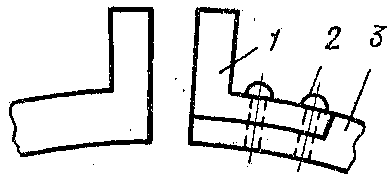

Для восстановления обломанного ушка траверсу 3 запиливают, как показано на рис. 14, и вместо старого крепят болтами 2 новое ушко 1, изготовленное из конструкционной стали. Отверстия с поврежденной резьбой рассверливают под больший диаметр и нарезают новую резьбу или старое отверстие заплавляют, а затем сверлят и нарезают новую резьбу. Трещины разделывают в виде канавок и устраняют сваркой с помощью газовой горелки. В случае облома головки приваривают, но ремонт траверс обычно приводит к неточностям изготовления, что отрицательно сказывается на работе машины. Если объем ремонта- траверсы велик (восстановление головок, посадочной поверхности, большое число трещин), то целесообразнее изготовить новую траверсу. Ремонт пальцев заключается в восстановлении защитных покрытий и замене изоляторов. У металлических пальцев восстанавливают Гальваническое покрытие. Изолированные части пальцев покрывают бакелитовым лаком.

Вышедшие из строя пластмассовые изоляторы заменяют новыми, изготовленными из текстолита или стеклотекстолита, в зависимости от класса изоляции машины. Пальцы в изоляторах крепят с помощью эпоксидного компаунда. Изоляцию круглых металлических пальцев восстанавливают нанесением на нее нескольких слоев микафолия, склеенных лаком, или стеклоткани, пропитанной эпоксидным компаундом. Пластмассовые (гетинаксовые и текстолитовые) пальцы щеткодержателей очищают в бензине, толуоле или уайт-спирите, а после сушки в термостате при температуре 50—60°С покрывают бакелитовым лаком. Пальцы, имеющие трещины глубиной более 2 мм, заменяют новыми, изготовленными из того же материала.

Рис. 14. Крепления ушка к траверсе

Ремонт ошиновки траверсы заключается в восстановлении луженых поверхностей, смене наконечников у мягких перемычек или сварке трещин у шин. Шины очищают от старой краски и коррозии и покрывают эмалью. Ремонт щеткодержателей необходим при износе и повреждении обойм, ослаблении и поломке пружин, поломке корпуса держателя.

Износ внутренней поверхности обоймы происходит в результате трения щетки и прохождения тока от щетки к обойме, когда нарушена цепь токопроводящего канатика (жгутика). В результате сильного искрения и кругового огня возникают оплавления и выгорания обоймы. Незначительный износ внутренней поверхности устраняют металлизацией или наплавкой с последующей обработкой напильниками или дорнами и никелированием. Небольшие оплавления опиливают. При значительных износах и повреждениях изготавливают новые обоймы из латуни, изгибая их на специальных оправках. Размер оправки должен соответствовать размеру щетки. Место стыка обоймы сваривают медным припоем с помощью газовой горелки. После этого обойму опиливают, калибруют и никелируют. Щетка должна свободно перемещаться в обойме, но не качаться. Зазор между щеткой и обоймой по направлению вращения (по ширине) должен быть 0,15 мм и по оси коллектора (по длине) 0,25 мм.

Ослабление пружины происходит в результате усталости металла. Поломка пружин чаще всего бывает вызвана коррозией или прохождением тока. Вышедшие из строя пружины заменяют новыми, изготавливаемыми из проволоки марки ОВС или Р. Проволоку навивают с определенным шагом на специальную оправку (стержень).

При поломке корпуса держателя изготавливают из латуни новый по размерам старого. Чаще всего отламывается ушко нажимного устройства, которое припаивают медным припоем.

Ремонт коллекторов, как правило, вызывается следующими неисправностями: износом, обгаром, появлением рисок на рабочей поверхности, выступлением изоляции между пластинами, поломкой петушков, замыканием между пластинами и между пластинами и корпусом.

Неровности на рабочей поверхности коллектора возникают в результате истирания щетками и особенно искрения, кругового огня, неправильной установки щеток, задевания щеткодержателей, попадания посторонних предметов под щетку и т. п. Неровности до 0,1 мм на рабочей поверхности коллектора устраняют полировкой, до 0,2 мм — шлифовкой и полировкой, свыше 0,2 мм — обточкой, шлифовкой и полировкой. Шлифовку и полировку производят с помощью специальных колодок при собранной машине или на токарном станке. У генераторов приводной двигатель запускают на малых оборотах, принимают меры, чтобы в обмотку возбуждения не был подан ток, и с помощью колодки и стеклянной шкурки начинают шлифовку или полировку. У двигателей эту операцию производят при небольшом напряжений на. якоре. Гребной двигатель можно приводить во вращение потоком воды от другого работающего двигателя. Если снизить напряжение нельзя, то можно работать при номинальном напряжении, но при этом необходимо принять меры предосторожности, и выполнять такие работы следует только в исключительных случаях. Применение для шлифовки колодок необходимо, чтобы коллектор был строго цилиндрическим. Для шлифовки употребляют шкурку № 140, а для полировки — №200. Применять для шлифовки (полировки) наждачное полотно запрещается, так как карборундовая пыль проводит ток.

Обточку коллектора обычно производят на токарном станке, но иногда, особенно у тяжелых машин, эту операцию целесообразнее выполнять в судовых условиях на собранной машине. При обточке на токарном станке необходимо соблюдать следующие требования: скорость резания должна быть не более 1—1,5 м/мин при подаче резца 0,05—1 мм на один оборот и глубине резания 0,1—0,2 мм, а при окончательной обработке подачу резца уменьшают до 0,04—0,05 мм. Перед обточкой сначала проверяют биение шеек вала; если оно более 0,03 мм, то вал правят, а потом обтачивают коллектор. При обточке коллектора собранной машины изготовляют приспособление, позволяющее крепить переносной суппорт токарного станка. Якорь машины .приводят во вращение от дизеля (у генератора) или он работает в двигательном режиме на малых оборотах. При обточке, шлифовке и полировке необходимо принять меры, предотвращающие попадание стружек и опилок внутрь обмотки, так как это может привести к снижению сопротивления изоляции или замыканию в обмотке. При обработке на токарном станке на якорь надевают чехол или обертывают его бумагой. При обточке коллектора собранной машками и лобовую часть обмотки со стороны коллектора, устранить вентиляцию, если поток воздуха идет от коллектора внутрь машины; если он имеет обратное направление, — усилить вентиляцию.

Во всех случаях после обработки коллектора якорь или всю машину необходимо хорошо прочистить и продуть сухим воздухом. После обточки обязательно производят шлифовку, а после шлифовки — полировку. Биение коллектора не должно превышать при диаметре его до 350 мм — 0,02 мм в холодном состоянии и 0,04 мм — в горячем, при диаметре 350—600 мм — соответственно 0,03 и 0,05 мм, при диаметре 600—900 мм — соответственно 0,03 и 0,06 мм. Конусность и эллиптичность коллектора не должны превышать 0,01 мм. Допустимый радиальный износ

![]()

где Dк — диаметр коллектора.

Для образования оксидной пленки, называемой политурой, патиной, следует производить полировку не стеклянной шкуркой, а колодкой, изготовленной из клена или бука, причем волокна колодки должны быть перпендикулярны поверхности коллектора. Рабочая поверхность колодки должна быть обработана по радиусу коллектора.

Межламельная изоляция (миканитовые прокладки) коллекторов может выступать вследствие истирания медных пластин, переноса меди на щетку положительной полярности при искрении,

а также относительного перемещения медных и миканитовых пластин при периодических нагреваниях из-за различного объемного и линейного расширений. Даже небольшое выступание изоляционных прокладок над поверхностью коллектора значительно ухудшает работу щеточного аппарата, поэтому если коллектор имеет миканитовую изоляцию, его продороживают, т. е. вырезают миканитовую изоляцию между пластинами на глубину от 0,5—0,8 мм при малой, 1—1,5 мм — при средней и до 2 мм — при большой мощности машины. При слишком глубоком продороживании между пластинами скапливается угольная пыль, и эта вызывает замыкание соседних пластин. В результате пыль может разогреться, что приведет к обгоранию миканитовой изоляции или появлению кругового огня на коллекторе. Продороживание производят после обточки или перед шлифовкой, если коллектор не обтачивался. После продороживания с каждой пластины под углом 45° шабером снимают фаску. Продороживание выполняют с помощью ручного резака, изготовленного из куска ножовочного полотна. Операция эта очень трудоемка, поэтому в современных цехах применяют специальные приспособления, которыми оборудуют токарные станки. Эти приспособления дают возможность производить продороживание с помощью сменных фрез.

Если отдельные пластины имеют выгорание свыше 1 мм, протачивать весь коллектор нецелесообразно. Дефект можно устранить наплавкой обгоревшей пластины. При наплавке неостывшую медь остукивают молотком для уплотнения; изоляцию защищают от обгорания асбестом. Отломанные петушки приваривают на место или впаивают в новый шлиц пластины.

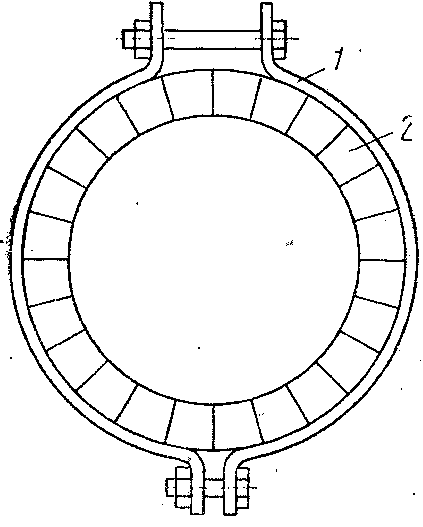

Замыкания между пластинами происходит в результате заусенцев на поверхности коллектора, подгара миканитовой изоляции из-за попадания медно-графитной пыли с маслом и пробоя изоляции внутри коллектора. Неисправность коллектора можно определить визуально или с помощью тех же аппаратов и методов, которыми определяют неисправности в обмотках якоря. Если же от коллектора отпаяна обмотка, можно легко определить неисправности с помощью мегаомметра или омметра. Если обугливание и замыкание пластин произошли с наружной стороны коллектора, то обгоревшее место зачищают тонким скребком, затем промывают спиртом и замазывают мастикой, изготовленной из глифталевого лака и цемента. При пробое или обугливании с внутренней стороны коллектора необходимо поднять пластины и установить новые прокладки. Для замены изоляционных миканитовых прокладок или самих пластин коллектора приходится производить частичную разборку коллектора. Для замены пластин коллектора используют специальное приспособление, представляющее собой хомут (рис. 15), которым обхватывают коллектор и стягивают пластины. Вырез ставят над пластинами, которые должны быть сняты. После того как хомут 1 установлен на коллектор 2, отвинчивают нажимную гайку, снимают нажимной конус вместе с манжетой, который стягивает пластины коллектора.

Рис. 15. Хомут для стяжки пластин коллектора

Затем ослабляют затяжку хомута и осторожно заводят в щель деревянный клин. Новые прокладки изготавливают из миканита марки КФ, а пластины — из полос холоднотянутой меди. Если необходимо заменить небольшой участок изоляции манжеты, то для этого, сняв нажимной конус, очищают старую обуглившуюся изоляцию, а края оставшейся срезают на конус. Затем вместо удаленной изоляции наклеивают шеллаком кусочки слюды. Поврежденную изоляцию коллекторов, впрессованных в пластмассовую втулку, восстанавливают с помощью специальной мастики, приготовленной из шеллака с добавкой жидкого стекла. Мастику наносят на коллектор, подогретый до температуры 60—100°С.

Полную переборку коллекторов в связи с большой трудоемкостью и необходимостью специальной оснастки на судоремонтных предприятиях обычно не производят.

К основным неисправностям контактных колец асинхронных и синхронных машин относятся износ трущейся поверхности, проворачивание колец на втулке, замыкание между кольцами и между корпусом и кольцом.

Износ трущейся поверхности происходит вследствие искрения и механических повреждений. Этот дефект устраняют так же, как и у коллекторов. Ремонт колец, напрессованных на металлическую втулку, и колец, впрессованных в пластмассовую втулку, несколько различен. Если произошло замыкание на корпус или между кольцами, а также проворачивание их, то у колец, насаженных на миканитовую изоляцию, последнюю заменяют. Для этого контактные кольца подогревают паяльной лампой и снимают. Затем снимают втулку с вала. Поврежденное место зачищают, промывают бензином и сушат. На поврежденное место наносят шеллачный или бакелитовый лак и покрывают миканитом. Для лучшего прилипания миканит приглаживают утюгом или паяльником. Втулку обрабатывают в пресс-форме. Диаметр втулки в месте восстановления изоляции должен быть несколько больше, чем в неповрежденном месте. Контактные кольца напрессовывают на втулку, предварительно подогрев их до температуры от 250 до 400°С. Плотность напрессовки определяют по звуку, издаваемому кольцами при постукивании по ним легким стальным молотком; при плотной посадке кольца издают звонкий металлический звук. Затем втулку с кольцами напрессовывают на вал, предварительно подогрев их от 80 до 100°С.

В случае значительных повреждений изоляционной втулки ее изготавливают заново. На очищенную, высушенную и промазанную клеящим лаком поверхность на горячей плите накатывают изоляционный материал, который с внутренней стороны покрыт клеящим лаком. Затем изоляцию опрессовывают в специальной пресс-форме.

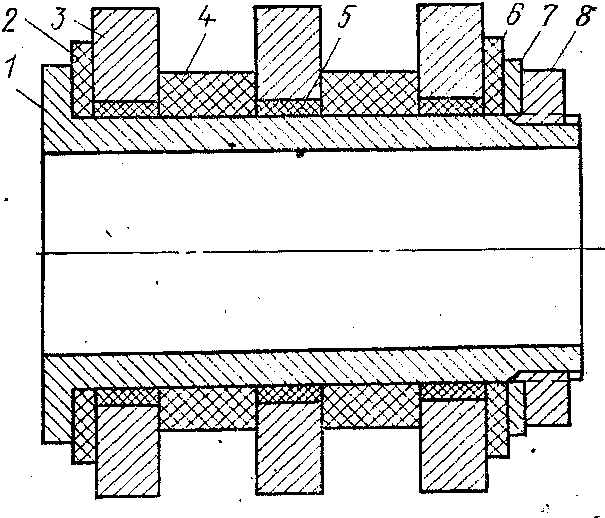

Рис. 16. Замена изоляции втулки

При полной замене изоляции втулки контактных колец возможен и другой способ (рис. 16), освоенный многими электроремонтными цехами судоремонтных предприятий. На металлическую втулку 1 надевают шайбу 2 из гетинакса, а затем напрессовывают контактные кольца 3, предварительно напрессованные на изоляционные кольца 5. Между контактными кольцами устанавливают промежуточные кольца 4. После этого ставят изоляционную 6, стальную 7 шайбы и нажимную гайку 8, которой весь пакет стягивают на втулке. Посадочные и наружные поверхности всех втулок смазывают бакелитовым лаком. Изоляционным материалом служит текстолит. Сушку втулки после сборки производят при температуре от 60 до 80°С.

Контактные кольца, впрессованные в пластмассовую втулку, в случае разрушения втулки или проворачивания колец ремонтируют, как сказано выше, т. е. заменяют пластмассовую втулку миканитовой или изготовленной из отдельных колец. В случае появления небольших трещин в пластмассовой втулке их заделывают мастикой, как втулки коллекторов.