Испытания на сбросы и набросы нагрузки. Каждый гидроагрегат, вводимый в эксплуатацию, должен быть испытан на сброс нагрузки в последовательности 25, 50, 75 и 100% номинальной мощности или максимально возможной, если агрегат пускается при пониженном напоре. Испытания на наброс нагрузки производятся только в случае необходимости и при согласии заводов — изготовителей турбины и генератора. Величина набрасываемой нагрузки не должна превышать 50% номинальной мощности.

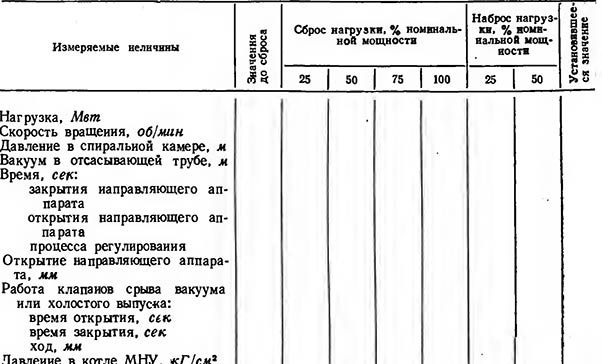

Перечень, а также порядок записи показателей, подлежащих фиксированию при этих испытаниях, приведены в табл. 11-2.

Таблица 11-2

Испытания гидроагрегата на сбросы и набросы нагрузки

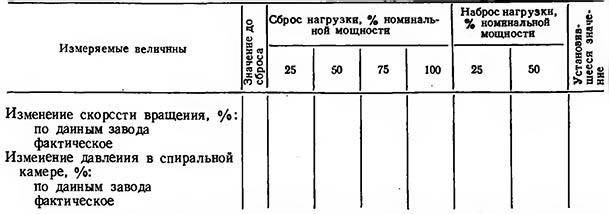

После обработки результатов испытаний на сброс и наброс нагрузки производятся проверка и сравнение гарантий заводов — изготовителей по регулированию гидроагрегата с фактическими данными, полученными при испытаниях. Порядок выполнения и объем проверки приведены в табл. 11-3. При этом изменение скорости вращения агрегата в процентах определяется по формуле

![]() (11-1)

(11-1)

где пмакс — максимальная скорость вращения при сбросе, об/мин·,

пмин — минимальная скорость вращения при набросе, об/мин;

n0 — скорость вращения при нагрузке до сброса (наброса), об/мин.

Изменение давления в спиральной камере в процентах при сбросах и набросах нагрузки определяются по формуле

![]() (11-2)

(11-2)

где ∆Н — изменение давления, %;

Н — фактический напор при испытаниях, м;

Нмакс — максимальный напор в момент сброса, м;

Нмин— минимальный напор в момент наброса, м.

Таблица 11-3

Проверка гарантий регулирования гидроагрегата

После испытания гидроагрегата на сброс и наброс нагрузки и устранения всех выявленных при этом испытании дефектов и недостатков гидроагрегат включается на продолжительную гарантийную работу, длительность которой устанавливается техническими условиями на поставку. Обычно эта длительность составляет 72 ч.

Проверка агрегата под нагрузкой.

В процессе работы гидроагрегата под нагрузкой необходимо проверить показатели его работы и состояние как агрегата в целом, так и его отдельных узлов и механизмов. Объем такой проверки устанавливается программой приемо-сдаточных испытаний.

Обычно снимается и сравнивается с заводской фактическая рабочая характеристика агрегата, определяющая зависимость мощности генератора от открытий направляющего аппарата. Для поворотнолопастных турбин эта характеристика снимается при открытии лопастей рабочего колеса по заводской комбинаторной зависимости, установленной для данного напора.

Определяется оптимальная комбинаторная зависимость при данном напоре по непосредственным измерениям расхода воды, протекающего через турбину, либо по перепаду давления в двух точках спиральной камеры или другим способом.

При включении агрегата в систему с пульта управления дается импульс на изменение нагрузки и определяется длительность процесса реализации этого импульса. Такую проверку необходимо выполнить при трех различных уставках механизма остающейся неравномерности.

Определяется статическая характеристика регулятора способом, выбранным в зависимости от условий работы агрегата.

Определение сил, действующих в регулирующих органах турбины, производится измерением давления в обеих полостях сервомоторов при медленном изменении нагрузки от нуля до максимума и обратно до полной остановки агрегата. Такие измерения необходимо производить для десяти промежуточных положений поршня регулирующих органов.

Определяются минимальное давление и минимальный уровень масла в котле, при которых возможна аварийная остановка агрегата.

При отключенном маятнике регулятора увеличивается скорость вращения агрегата путем воздействия на механизм ручного регулирования или ограничитель, после чего проверяется действие защитных устройств и сигнализации от разгона агрегата и определяется скорость вращения, при которой сработали механизмы на остановку агрегата.

Проверяется работа гидроагрегата и его отдельных механизмов при четырех различных установившихся нагрузках в диапазоне от нуля до максимальной с фиксированием при каждом режиме следующих показателей:

- температуры вкладышей подшипников, сегментов подпятников, масла и разности температуры охлаждающей воды на входе и выходе из охладителя;

- боя вала и вибрации опор;

- колебаний поршня сервомотора направляющего аппарата в установившемся режиме;

- колебаний скорости вращения;

- режимов работы масляных насосов МНУ;

- протечек масла в системе регулирования;

- температуры обмоток и активной стали статора, а также воздуха, входящего в охладители генератора.

Проверяется действие устройств перевода агрегата в режим синхронного компенсатора и обратно в генераторный режим.