Детали и узлы рабочих колес поворотнолопастных турбин по монтажным признакам можно условно разделить на две группы. К первой группе относятся детали конструктивно однообразные для всех типов колес: корпус втулки, крышка цилиндра сервомотора, рабочие лопасти и их уплотнения, днище, обтекатель. Вторая группа охватывает детали механизма поворота и его привода, и в зависимости от конструктивного типа колеса в нее входят: рычаги, серьги, цапфы, поршень, шток сервомотора, крестовины.

Монтаж рабочих колес поворотнолопастных турбин осуществляется в два этапа. Вначале на монтажной площадке производится укрупнительная сборка рабочего колеса, выполняемая в следующем порядке:

- установка корпуса втулки колеса на монтажной площадке;

- сборка и установка на место механизма поворота;

- установка поршня сервомотора и штока;

- установка крестовины и соединение ее с серьгами;

- установка лопастей рабочего колеса;

- монтаж уплотнений лопастей;

- установка днища, испытание и проверка сборки рабочего колеса.

Затем рабочее колесо опускается на место и производится предварительная центровка его, после чего на место устанавливаются крышка рабочего колеса, штанги и вал турбины.

Рис. 8-33. Схема сборки рабочего колеса крестовинного типа с кантовкой втулки.

Сборка рабочих колес крестовинного типа может производиться с кантовкой втулки, когда механизм поворота лопастей собирается сверху во втулке, повернутой на 180°, а затем втулка кантуется в проектное положение, в котором и продолжается сборка всех остальных деталей рабочего колеса. Для устранения необходимости кантовки втулки вся сборка рабочего колеса может производиться в проектном положении втулки, но в этом случае детали механизма поворота лопастей должны заводиться снизу с помощью специального приспособления. Разница в обоих вариантах сборки заключается в основном лишь в способе установки деталей механизма поворота лопастей. В связи с этим ниже в качестве основного варианта рассмотрена сборка рабочего колеса с кантовкой втулки (рис. 8-33) и дополнительно приведено описание сборки механизма поворота лопастей без кантовки втулки.

На специальной сборочной плите 1, заделанной в пол монтажной площадки, устанавливаются и закрепляются четыре металлические тумбы 2 высотой 600—800 мм, на которые и ставится втулка 3, предварительно раскантованная так, чтобы нижний фланец ее был сверху. Одновременно или даже ранее на монтажной площадке собираются рычаги и серьги с временным закреплением серьги на пальце рычага. Затем в рычаг устанавливается удлиненный рым-болт, к которому параллельно его оси закрепляется серьга. В таком собранном виде рычаг с серьгой стропится за рым-болт, устанавливается во втулке согласно маркировке и подвешивается с помощью рым-болта к нижнему фланцу втулки с предварительной прицентровкой рычага по расточке во втулке (рис. 8-33,I). Заводка цапф на место выполняется с помощью специального приспособления с противовесом (рис. 8-33,II), после чего в установленные цапфы и рычаги закладываются направляющие шпонки. Подтягивание цапф на место во втулку и закрепление к рычагам производится постоянными болтами крепления лопастей с постановкой под их головки временных трубчатых шайб, высота которых равна толщине фланца лопасти. При этом проверяются зазоры между наружной поверхностью фланца цапфы и бронзовым кольцом во втулке, а также плотность сопряжения рычага с цапфой. По окончании соединения цапф с рычагом крепление серьги к рычагу и фланцу втулки и рым-болты снимаются, рычаги развертываются в такое положение, чтобы все серьги опустились во втулку, и в этом виде рычаги закрепляются к нижнему фланцу втулки для предотвращения повреждений при кантовке втулки.

Во время кантовки втулки в рабочее положение на монтажной плите устанавливаются и закрепляются монтажные колонны такой высоты, чтобы обеспечивалась возможность насадки снизу на шток сервомотора крестовины, располагаемой на домкратах между колоннами. Раскантованная на 180° втулка устанавливается и закрепляется на монтажных колоннах.

Шток и поршень сервомотора собираются заранее над каким-либо проемом и соединяются между собой разъемным закладным кольцом, которое входит в кольцевую выточку штока и крепится к поршню болтами с прихваткой их головок к кольцу электросваркой. Затем поршень со штоком осторожно опускают в цилиндр сервомотора, крестовина насаживается на шток с помощью установленных под ней домкратов до упора в буртик. Одновременно крепление механизма поворота к нижнему фланцу втулки снимается, серьги опускаются вниз и заводятся в проушины крестовины при ее подъеме. Крепится крестовина к штоку, так же как и поршень, разъемным закладным кольцом. Пальцы соединения серьги с крестовиной заводятся на место с помощью специального приспособления с противовесом (рис. 8-33,III).

Для присоединения днища собранная втулка рабочего колеса поднимается краном и относится в сторону, а на монтажные колонны устанавливается днище. Затем втулка переносится и опускается над колоннами и к ней на весу подтягивается и закрепляется болтами днище, после чего втулка опускается на колонны. Для предотвращения протечек масла между сопрягаемыми поверхностями втулки и днища закладывается прокладка.

В случае, когда уплотнения лопастей расположены под фланцами лопастей, установка лопастей на место производится после сборки и регулировки уплотнений. При наружных съемных уплотнениях лопасти устанавливаются до монтажа уплотнений. Перед установкой лопастей цапфы следует развернуть в положение, соответствующее полному закрытию лопастей, и затем поставить в цапфы цилиндрические шпонки.

Строповка лопасти производится тросами с помощью специальных рым-болтов, одни из которых устанавливается на фланце, а два — на пере лопасти (рис. 8-33,IV). Для возможности регулировки положения лопасти относительно отверстия во втулке при установке в тросы, захватывающие перо лопасти, целесообразно встроить стяжку или ручную таль. Установку лопасти следует производить осторожно После тщательной выверки ее фланца. Окончательно лопасть ставится на место и притягивается к цапфе несколькими постоянными болтами. Фланец лопасти должен прилегать к цапфе плотно, так чтобы щуп 0,03 мм в сопряжение не приходил. Замер плотности сопряжения производится через свободные отверстия соединительных болтов. Затем устанавливается и равномерно затягивается лопасть, расположенная напротив. В таком же порядке устанавливаются и все остальные лопасти.

Рис. 8-34. Схема сборки рычагов, серег и цапф без кантовки втулки.

Способ сборки рабочих колес крестовинного типа в проектном положении втулки без кантовки ее значительно проще приведенной выше сборки колеса с кантовкой втулки, но он требует применения специальноного приспособления, с помощью которого производится установка рычагов и серег. Для осуществления такой сборки на монтажной плите закрепляется приспособление, на котором собираются рычаги и серьги. При этом рычаги устанавливаются так, чтобы плоскость их фланцев была вертикальной. Под нижние головки серег ставятся домкраты, которыми и производится высотное перемещение рычагов и серег в процессе соединения их с цапфами. На собранные механизмы поворота после проверки правильности их положения опускается втулка (рис. 8-34,I) и устанавливается несколько выше рычагов с тем, чтобы при заводке цапф рычаги и серьги можно было приподнимать домкратами. Затем с помощью приспособления с противовесом устанавливаются цапфы (рис. 8-34,II) и соединяются с рычагами. В дальнейшем сборка рабочего колеса производится в порядке, описанном выше.

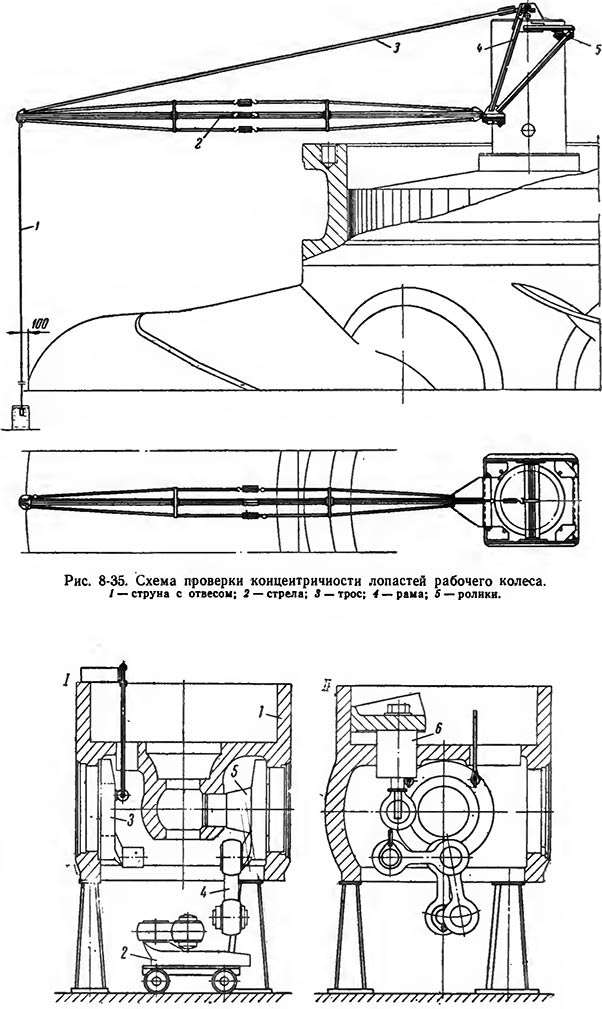

После установки всех лопастей целесообразно проверить концентричность периферийной кромки их с помощью специального приспособления (рис. 8-35), устанавливаемого на верхней части штока сервомотора. Концентричность проверяется путем измерения зазора между струной и торцовыми кромками лопастей.

Уплотнения, устанавливаемые под лопасти, обычно поступают на монтаж в собранном виде. Перед постановкой на место уплотнения тщательно очищаются и проверяются. Пружинные и уплотняющие кольца не должны иметь вмятин, забоин и других дефектов. При закреплении установленного уплотнения гайки должны затягиваться равномерно и без излишних перенапряжений. Уплотнение следует отрегулировать так, чтобы после установки лопасти был обеспечен натяг пружинного кольца в 4—5 мм. Необходимо проверить также, чтобы высота шпилек крепления уплотнения была не больше глубины выточки на фланце лопасти. Установку лопастей следует производить сразу после закрепления уплотнений.

Сборка разъемного уплотнения, конструкция которого показана на рис. 3-18, осуществляется в следующем порядке. Подвижная часть уплотнения — кольцо лопасти с надетым на него прижимным кольцом крепится к фланцу лопасти до ее установки на место. Пружины равномерно сжимаются винтами до получения необходимого зазора между кольцами, который перекрывается резиновой мембраной, закрепленной разъемными зажимными кольцами. На фланец лопасти надевается резиновое кольцо, затем лопасть устанавливается на место и закрепляется. После установки лопасти резиновое кольцо прижимается к втулке упорным и облицовочным кольцами, состоящими из четырех — шести сегментов и закрепляемыми на втулке болтами.

Установка обтекателя производится после испытания рабочего колеса, непосредственно перед опусканием его в кратер агрегата.

Рис. 8-36. Сборка механизмов поворота бескрестовинного рабочего колеса.

Подготовленное к установке на место рабочее колесо опускается над собранным на монтажной площадке обтекателем, так чтобы между втулкой и обтекателем был небольшой зазор. Затем обтекатель подтягивается болтами к втулке, закрепляется (рис. 8-33,V) и рабочее колесо сразу опускается в кратер агрегата. Для создания безопасных условий работы при соединении обтекателя с втулкой лопасти колеса устанавливаются на специальные колонны, выкладки или другое устройство.

Рис. 8-37. Схема испытаний рабочего колеса.

Сборка рабочих колес бескрестовинного типа производится в проектном положении втулки. При этом сборка механизмов поворота лопастей выполняется с заводкой рычагов и серег снизу (рис. 8-36,I). Втулка 1 устанавливается на монтажных колоннах, и специальной тележкой 2 под втулку подаются собранные заранее рычаги 3 с серьгами 4. С помощью троса, закрепленного на рычагах, рычаги с серьгами поднимаются краном и подвешиваются к верхнему фланцу втулки на ручной тали или растяжках против отверстия под лопасти во втулке, с тем чтобы имелась возможность регулирования положения рычага при установке цапфы 5 лопасти.

Сборка рычагов с серьгами может производиться и на месте, однако это менее удобно. Затем обычным способом устанавливается цапфа лопасти и соединяется с рычагом. После установки на место всех рычагов с серьгами и цапф на пальцы серег надеваются запорные кольца, в которые пропускается трос, и серьги поднимаются краном в вертикальное положение (рис. 8-36,II). В этом положении под серьги устанавливаются снизу домкраты и выкладки так, чтобы серьги находились строго вертикально. С пальцев снимаются запорные кольца, и на них надеваются цилиндрические проушины 6. Проушины имеют вертикальные каналы и после установки на пальцы поворачиваются на 90°, закрепляя положение пальца в проушине. По окончании установки всех проушин в цилиндр ставится поршень, в котором они и закрепляются. Разворот проушин предотвращается имеющимися на них специальными фиксаторами, входящими в сверление на поршне. Вся остальная сборка рабочего колеса продолжается обычным способом.

Рабочие колеса бескрестовинного типа с совмещенными полостями сервомотора и механизмом поворота лопастей конструкции, показанной на рис. 3-17, собираются в проектном положении втулки. При этом механизм поворота лопастей также собирается сверху с установкой рычагов и серег, предварительно соединенных между собой на монтажной площадке. Вся остальная сборка рабочего колеса производится в основном обычными способами.

Испытание рабочего колеса. С целью проверки правильности сборки механизмов поворота лопастей, герметичности фланцевых соединений рабочего колеса и уплотнений его лопастей по окончании сборки производятся испытания колеса (рис. 8-37). Герметичность колеса проверяется гидравлическим испытанием его, а правильность сборки определяется поворотом лопастей давлением масла.

Рис. 8-38. Транспортировка рабочего колеса к месту соединения с обтекателем.

Гидравлическое испытание колеса производится до установки обтекателя, что дает возможность проверить герметичность соединения втулки с днищем. До начала испытания на втулку 1 рабочего колеса устанавливается крышка цилиндра сервомотора 2 с необходимым уплотнением, а если по конструкции колеса крышка совмещена с фланцем вала, то применяется временная крышка. Отверстия в крышке для болтов соединения с валом закрываются заглушками 3, щель между штоком и крышкой заделывается специальным уплотнением 4. На шток устанавливается временный патрубок 5 с двумя штуцерами, один из которых соединен с отверстием штока, подающим масло под поршень, а второй—с отверстием, через которое масло поступает сверху штока. Эти штуцера соединяются шлангами 6 с гидравлическим насосом 7.

Втулка заполняется маслом от общестанционного масляного хозяйства через заглушку днища по трубопроводу 8 с выпуском воздуха вентилями, установленными внизу и вверху цилиндра сервомотора. При появлении масла из этих вентилей заполнение втулки прекращается и подача масла переключается на трубопровод 9,

соединенный с гидравлическим насосом 10.

С помощью этого насоса давление масла поднимается до величины, обычно равной тройной высоте масляного столба от втулки рабочего колеса до маслоприемника.

Под испытательным давлением рабочее колесо должно находиться в течение 24 ч при температуре колеса и масла не ниже 10° С. В процессе испытания лопасти поочередно устанавливаются в закрытое, среднее и максимально открытое положение и в каждом из этих положений колесо выдерживается по 8 ч. Протечки масла в неподвижных соединениях колеса не допускаются, а суточные протечки через уплотнения каждой лопасти не должны превышать величин, приведенных в табл. 8-11.

Таблица 8-11

Протечки через уплотнения лопастей при испытаниях

Диаметр рабочего колеса, м |

| 5,0 | 7,2 | 9,3 |

Допустимые протечки масла за сутки, л ................................. | 0,10 | | 0,15 | 0,18 | 0,20 |

Поворот лопастей на закрытие производится давлением масла, подаваемого под поршень сервомотора от гидравлического насоса, а на

открытие — подачей масла сверху поршня. В процессе испытания проверяются: плотность фланцевого соединения цилиндра (при раздельном цилиндре), плавность поворота лопастей и изменения величины хода сервомотора и угла поворота лопастей.

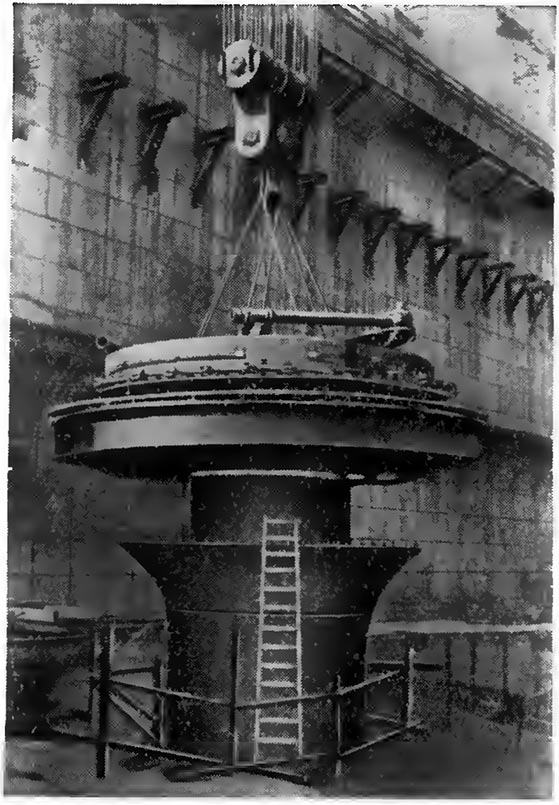

Рис. 8-39. Подвеска рабочего колеса в камере.

Установка рабочего колеса на место. После гидравлического испытания рабочее колесо подготовляется к установке в камеру рабочего колеса. Для этого крышка цилиндра сервомотора соединяется с подъемным приспособлением, а на лопасти крепятся специальные подвески, с помощью которых рабочее колесо подвешивается в камере.

Затем рабочее колесо поднимается (рис. 8-38) и к нему присоединяется обтекатель. К этому времени кратер агрегата должен быть подготовлен к приему рабочего колеса. Транспортировка и установка на место рабочего колеса являются ответственными операциями и должны выполняться под наблюдением руководителя монтажа гидротурбины.

Опущенное на проектную отметку колесо, не снимая с крюка крана, проверяют по зазору между лопастями и камерой в закрытом и открытом положениях лопастей. Поворот лопастей при этом производится подачей масла под давлением в соответствующую полость цилиндра сервомотора. После опускания рабочего колеса в камеру (рис. 8-39) на нижнее кольцо направляющего аппарата устанавливаются и закрепляются консоли подвесного приспособления 1. По окончании предварительной выверки зазоров лопасти устанавливаются в закрытое положение и колесо подвешивается в камере с помощью подвесок 2. Затем приспособление 3 с крышкой цилиндра сервомотора снимается и переносится на монтажную площадку для соединения с валом.

Высотное положение рабочего колеса проверяется нивелированием верхнего торца сервомотора либо замером расстояния от этого торца до верхней плоскости нижнего кольца направляющего аппарата с одновременной проверкой горизонтальности по уровню. Перемещение колеса по высоте производится изменением длины подвесок с помощью гаек. При этом рабочее колесо должно устанавливаться ниже проектной отметки на величину, равную высоте центрирующего буртика на фланце вала, плюс запас в 4—6 мм. В случае, если фактическое высотное положение рабочего колеса окажется отличным от проектного, разница между проектным и фактическим положениями рабочего колеса должна быть учтена при установке последующих узлов турбины и генератора. Допустимые отклонения высотного положения рабочего колеса приведены в табл. 8-10.

Центровка рабочего колеса в камере осуществляется по зазорам между периферийными кромками лопастей и камерой. Неравномерность зазоров в открытом и закрытом положениях лопастей не должны превышать 20% проектного зазора. Положение рабочего колеса в камере и величины зазоров между лопастями и камерой фиксируются в монтажном формуляре (рис. 8-40).

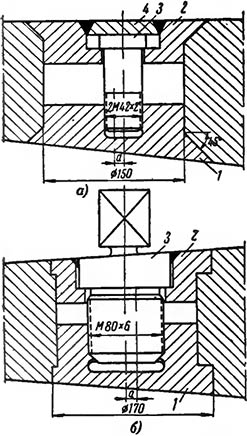

После соединения валов турбины и генератора монтажные отверстия в лопастях заделываются специальными заглушками. Заглушки изготовляются из нержавеющей стали и стягиваются между собой болтами (рис. 8-41). Оси верхних и нижних заглушек должны быть эксцентричными между собой, что исключает произвольный поворот заглушек.

Рис. 8-40. Формуляр установки рабочего колеса поворотнолопастной турбины.

С целью уменьшения кавитационных разрушении лопастей в местах заделки монтажных отверстий в некоторых зарубежных и отечественных конструкциях гидротурбин отверстия в лопастях не делаются. В этих случаях установка рабочего колеса в камере производится в сборе с валом и крышкой турбины и колесо подвешивается на корпусе подшипника с помощью специального разъемного кольца, устанавливаемого на вал. Применяется также установка рабочего колеса единым блоком с валом, крышкой турбины, опорой подпятника и подпятником с подвешиванием колеса на подпятнике. Могут быть применены и другие способы подвешивания или опирания рабочего колеса в камере.

Вал турбины соединяется с крышкой цилиндра сервомотора на монтажной площадке. Перед соединением фланцы их проверяются контрольной линейкой и при наличии выпуклостей, заусенцев и забоин зачищаются. Монтажные метки на фланце вала и крышке совмещаются,

а в соединение фланцев закладывается резиновое уплотнение, после чего по нумерации устанавливаются и затягиваются болты. Соединение фланцев должно быть плотным, так чтобы щуп 0,03 мм не проходил.

Рис. 8-41. Заглушки монтажных отверстий лопастей рабочего колеса.

а — старая конструкция заглушки; б — новая конструкция заглушки; 1, 2 — нижняя и верхняя заглушки; 3 — болт; 4 — крышка.

Рис. 8-42. Сборка блока крышки турбины.

До сборки вала с крышкой цилиндра к штоку поршня сервомотора присоединяется маслоподводящая штанга. При установке штанги особое внимание должно быть уделено чистоте масляных каналов, плотности фланцевого соединения частей штанги и надежности закрепления гаек болтов от самоотвинчивания.

Перед установкой вала с крышкой цилиндра в соединение крышки и цилиндра закладывается резиновое уплотнение. Установка вала производится с помощью приспособления для подъема рабочего колеса. Если нижний развитой фланец вала является крышкой цилиндра сервомотора, то вал устанавливается сразу после выверки рабочего колеса и соединения штока сервомотора с маслоподводящей штангой. Соединение крышки с цилиндром производится также припасованными болтами. По окончании установки и соединения вала центральное отверстие его и штанги следует закрыть временными заглушками во избежание загрязнения маслоподводящей системы.

Крышка турбины собирается на монтажной площадке вначале отдельными поясами, которые затем соединяются между собой. Установка крышки на место обычно производится до центровки ротора турбины. Если нижний пояс в собранном виде не проходит через верхний фланец вала, то его опускают двумя отдельными частями и собирают на крышке цилиндра сервомотора.

Верхние пояса, соединенные на монтажной площадке, опускают на место, после чего к ним подтягивается нижний пояс с помощью удлиненных шпилек либо крана. Соединение между собой поясов и их сегментов выполняется на свинцовом сурике, а уплотнение соединения опорного фланца верхнего кольца направляющего аппарата и крышки турбины производится резиновым шнуром или парусиновой прокладкой, смазанной суриком.

Таблица 8-12

Допустимые отклонения от соосности валу крышки турбины, устанавливаемой на верхнем кольце направляющего аппарата

Диаметр рабочего колеса, м | 3,0 | 5,0 | 7,2 | 9,3 |

Отклонение от соосности, мм (не более) ................................... | 0,75 | 1,50 | | 2,0 | | 2,50 |

Целесообразно устанавливать крышку, собранную с опорой регулирующего кольца и регулирующим кольцом (рис. 8-42), либо еще более крупным блоком, состоящим из крышки турбины, опоры регулирующего кольца, опоры подпятника и сервомоторов направляющего аппарата, если они расположены на крышке турбины.

Центровка крышки турбины производится по валу так, чтобы обеспечивалась возможность правильной установки корпуса подшипника. Допустимые отклонения положения крышки приведены в табл. 8-12.