Технология монтажа современных подпятников различных типов в основном одинакова. Отличие заключается лишь в способе выравнивания нагрузок от ротора гидроагрегата на отдельные сегменты или диск. В подпятниках с пружинными опорами нагрузка выравнивается предварительной тарировкой упругости пружин и установлением одинаковой высоты их. Подпятники с гидравлической опорой или с балансирными рычажными опорами специальной регулировки в процессе монтажа не требуют, так как нагрузка на отдельные сегменты в этих подпятниках выравнивается автоматически. В сегментных подпятниках с винтовыми опорами равномерность распределения нагрузки на сегменты достигается поджатием опорных винтов. В связи с преимущественным применением сегментных подпятников, а также учитывая наибольшую сложность монтажа их и регулирования распределения нагрузки между всеми опорами, ниже будет рассмотрена технология монтажа подпятников только этого типа.

Конструктивное и технологическое выполнение сегментных подпятников предусматривает следующий порядок осуществления монтажных операций:

- сборка масляной ванны и системы маслоохлаждения;

- шабровка сегментов подпятников:

- сборка подпятника;

- установка ротора или вала с втулкой на подпятник;

- регулировка опор сегментов;

- окончание сборки подпятника.

Масляная ванна подпятника с системой маслоохлаждения собирается и устанавливается на место обычно при укрупнительной сборке на монтажной площадке верхней или нижней крестовины.

Окончательная пришабровка баббитовой поверхности сегментов на заводе не производится, и выполняется эта операция при монтаже генератора. Пришабровка осуществляется на монтажной площадке до установки сегментов на место либо в кратере агрегата после сборки подпятника. Во всех случаях рабочая поверхность сегментов должна быть пришабрена по вращающемуся диску так, чтобы отпечатки краски или натир баббита в виде мелких блестящих пятен были равномерно распределены по всей поверхности сегментов в количестве не менее одного-двух на 1 см2.

Шабровка сегментов подпятников небольших габаритов с невысокими удельными давлениями может производиться на монтажной площадке с проверкой по зеркальному диску, расположенному поверхностью трения кверху. Для этого диск устанавливается горизонтально на выкладках или на раскантованной втулке подпятника и поверхность его покрывается тонким слоем краски. Перемещая сегмент в рабочем положении по диску, проверяют степень касания рабочих поверхностей сегмента и диска. Шабровка производится снятием шабером окрашенных пятен баббита с последующей проверкой по диску до тех пор, пока вся поверхность сегмента не будет равномерно покрыта мелкими отпечатками краски. Для предотвращения сегментов от радиального перемещения по диску при проверках на внутреннем и наружном контурах сегмента устанавливаются медные упоры. По окончании шабровки на набегающей кромке сегмента снимается фаска по специальному шаблону.

Сегменты подпятников крупных гидрогенераторов необходимо шабрить с проверкой по диску, нагруженному во время поворота втулкой или втулкой вместе с валом. Для этого основание подпятника устанавливается горизонтально на монтажной площадке на деревянных выкладках, высота которых от пола площадки для удобства работы должна быть порядка 1,2—1,4 м. На установленном основании собираются опоры сегментов и укладываются сегменты с проверкой их по высоте опорными болтами.

На сегменты накладывается в рабочем положении зеркальный диск, сверху которого ставится втулка либо втулка с валом и соединяется с диском. Поворот диска по сегментам производится вместе с втулкой с помощью лебедки или крана тросом, намотанным на втулку. Диск фиксируется медными упорами для того, чтобы при поворотах он не смещался в сторону.

С целью увеличения давления на сегменты пришабровку можно производить, поворачивая диск только по части сегментов, равномерно расположенных по окружности. Для этого три-четыре сегмента, в зависимости от их количества, несколько приподнимаются и выравниваются по плоскости диска. После шести-десяти поворотов втулка с диском снимается с сегментов и производится шабровка проверяемых сегментов снятием шабером натертых блестящих пятен. Затем диск с втулкой устанавливается вновь и повторяются повороты диска с шабровкой сегментов до полной пришабровки их. После этого пришабренные сегменты опускаются и взамен их приподнимаются другие. Таким способом пришабриваются все сегменты.

Наиболее качественно шабровка сегментов может быть произведена в рабочем их положении на смонтированном агрегате при повороте его ротора водой. Поворот агрегата осуществляется небольшим открытием направляющего аппарата турбины с последующим быстрым закрытием и торможением агрегата. В этом случае ротор может сделать один-три оборота, что вполне достаточно для притирки сегментов. Пуск воды следует производить только направляющим аппаратом при закрытых затворах водоподводящих устройств. Такие повороты можно выполнять также и с помощью крана, строповкой тросом через блоки за специальное приспособление, расположенное на роторе. До поворота сегменты смазываются тонким слоем вазелина или животного жира. После прокрутки сегменты вынимаются, промываются авиационным бензином и полученные натиры снимаются шибером. Опыт показывает, что для полной и качественной пришабровки необходимо до десяти — двенадцати таких прокруток.

Если пришабровка сегментов производилась на монтажной площадке, то по окончании ее основание подпятника в сборе с сегментами и всеми деталями подпятника очищается и промывается спиртом или авиационным бензином. Разбирать подпятник после пришабровки сегментов не следует; если же встретится в этом необходимость, то перед разборкой необходимо замаркировать по каждому сегменту положение его опорного болта, упругой тарелки, самого сегмента и упоров между сегментами. После пришабровки подпятник в сборе устанавливается на место в масляную ванну. При сборке необходимо обращать особое внимание на чистоту всех собираемых деталей.

Существенное значение имеет качество обработки сопрягаемых поверхностей опорных тарелок и опорных болтов, так как это сказывается на способности сегмента самоустанавливаться. Поэтому сопрягаемые поверхности тарелок и болтов должны быть тщательно отшлифованы.

Сегменты следует устанавливать горизонтально и так, чтобы поверхности их располагались на одинаковой высоте. Для этого диск накладывается на три сегмента и выравнивается по высоте и горизонтальности. Затем подтягивают все остальные сегменты, не нарушая положения диска, что проверяется индикатором. Неконцентричность установленных сегментов относительно вращающегося диска не должна превышать: при диаметре диска до 1 м—1,0 мм; 2 м—1,5 мм; 3 м — 2,0 мм; 4 м — 2,5 мм.

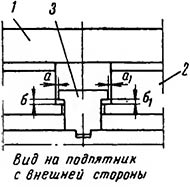

При установке упоров зазоры между сегментами и упорами а и б (рис. 9-18) должны быть выдержаны по чертежу с допуском ±2 мм, а абсолютная величина зазоров не должна быть менее 1 мм. Выгородки подпятника устанавливаются концентрично валу с допускаемой неконцентричностью не более 20% величины зазора.

При окончательной установке на место диск подпятника, а также сегменты должны быть смазаны тонким слоем медицинского вазелина или пресного свиного жира. Применение бараньего или говяжьего жира допускается при температуре +20° С и выше. По окончании сборки подпятника в зонтичных генераторах, ротор которых соединяется с валом в проектном положении, на выверенный вращающийся диск опускается и устанавливается соосно с валом турбины втулка в сборе с валом.

Рис. 9-18. Схема выверки упоров сегмента.

1 — диск; 2 — сегмент; 3 — упор.

В генераторах подвесного типа передача веса ротора генератора на собранный подпятник производится в следующем порядке. Нагретая до необходимой температуры втулка подпятника насаживается на вал и фиксируется запорным кольцом. Вращающийся диск закрепляется к втулке болтами и контрольными штифтами, после чего ротор приподнимается тормозами на 5—10 мм и с тормозных домкратов снимаются задерживающие вилки (кольца). Затем колодки тормозов опускаются вниз до отказа, в результате чего ротор устанавливается на подпятник. Подкладки, установленные на тормозные колодки при опускании ротора, снимаются. Подъем и опускание тормозных колодок производятся давлением масла от гидравлического пресса.

Особое внимание при сборке подпятника необходимо уделять обеспечению равномерности распределения нагрузки между всеми сегментами, так как перегрузка отдельных сегментов более чем на 10—15% может привести к нарушению баббитового слоя и к выводу подпятника из строя. Выравнивание нагрузок между сегментами производится после выверки боя вала генератора либо по окончании соединения валов турбины и генератора и выверки вала гидроагрегата.

При нагрузках на подпятник не свыше 2 000 Т и удельных давлениях до 50 кГ/см2 равномерность распределения нагрузки на сегменты обычно производится поджатием опорно-упорных болтов к опорным тарелкам сегментов, нагруженных весом ротора агрегата, посредством ударов кувалды по ключу.

При таком регулировании нагрузки на сегменты вначале проверяется равномерность поджатия всех опорных болтов, после чего положение стопора каждого опорного болта фиксируется тонкими вертикальными рисками по верхнему диску корпуса подпятника или по опорной стойке. Затем кувалдой весом около 8 кг наносятся один-два сильных удара по концу рукоятки ключа длиной 600—700 мм, наложенного на опорную головку болта. Такое поджатие опорных болтов ударами одинаковой силы производится последовательно по всем сегментам. По окончании одного круга подбивки всех сегментов замеряются штангенциркулем и записываются расстояния между рисками на стопоре и на корпусе подпятника. Подбивка головок опорных болтов повторяется несколько кругов, до тех пор, пока расстояние между рисками не станет увеличиваться при ударах на всех сегментах на одинаковую величину. После этого делается еще один круговой обход всех опорных болтов с ударами кувалдой меньшего веса, и если расстояние между рисками не изменится, то регулирование сегментов считается законченным.

Подбивку болтов производят за два-три круга.

В подпятниках крупных уникальных гидроагрегатов с большими осевыми нагрузками и высокими удельными давлениями на подпятник проверка равномерности поджатия опорных болтов и распределения нагрузки между сегментами может производиться поджатием болтов гидравлическими домкратами либо измерением прогиба опорных тарелок под действием нагрузки с помощью индикаторов или тензометров.

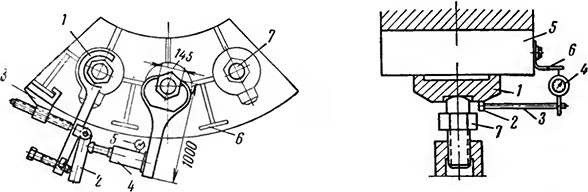

Рис. 9-19. Регулирование нагрузки на сегменты с помощью гидравлического домкрата.

1 —держатель; 2 — упорная планка; 3 —упор держателя; 4 — гидравлический домкрат; 5 — манометр; 6 — корпус подпятника; 7 — опорный болт.

Рис. 9-20. Регулирование равномерности нагрузки на сегменты с помощью индикаторов.

Схема поджатия опорных болтов гидравлическим домкратом показана на рис. 9-19. Равномерность такой подбивки устанавливается одинаковой величиной давления в домкрате грузоподъемностью 5 Т при повороте головок всех опорных болтов, определяемой по манометру. Погрешности при этом способе подбивки могут возникать вследствие различного сопротивления трению в резьбе отдельных опорных болтов.

Регулирование распределения нагрузки между сегментами путем измерения прогиба опорных тарелок производится следующим образом (рис. 9-20). К каждой опорной тарелке 1 приваривается штуцер 2, в который ввертывается стержень 3 для крепления индикатора 4. Упор штифта индикатора в сегмент 5 производится через планку 6. Стрелки индикаторов устанавливаются в нулевое положение при разгруженном подпятнике, т. е. когда ротор агрегата поднят на тормозах. После этого ротор опускается на подпятник и проверяются показания индикаторов. По этим показаниям производится подбивка опорных болтов 7. Регулирование заканчивается, когда прогибы всех опорных тарелок будут различаться не более чем на 10%.

Проверка равномерности нагрузки на сегменты с помощью тензометров заключается в измерении сопротивления проводников тензометров, изменяющегося в зависимости от деформации опорных тарелок. Для этого к опорным тарелкам на расстоянии 10 мм от центра приклеиваются предварительно протарированные тензометры. По величине изменения сопротивления тензометра под нагрузкой и в соответствии с данными тарировки определяется прогиб тарелки. Регулирование нагрузки на отдельные сегменты производится аналогично распределению нагрузки с помощью индикаторов. По окончании проверки распределения нагрузки на сегменты подпятника стопоры опорных болтов должны быть закреплены.

Завершение сборки подпятника производится после соединения валов турбины и генератора, проверки линии вала агрегата и распределения нагрузки на сегменты подпятника. При наличии принудительной подачи смазки к сегментам в процессе пуска и остановки агрегата маслоподводящая система испытывается максимально возможным давлением до начала просачивания масла из зазоров между диском и сегментами. В сегменты и масляную ванну устанавливаются термометры сопротивления и термосигнализаторы, предварительно проверенные в лаборатории. Проверяется изоляция подпятника от подшипниковых токов и изоляция всей аппаратуры теплового контроля.

По окончании всех работ по сборке подпятника производятся тщательная очистка и осмотр собранного подпятника и масляной ванны, после чего устанавливается на место крышка ванны. При закрытии ванны необходимо следить за плотностью всех сопрягаемых поверхностей и уплотняющих устройств.