Монтаж генераторных подшипников и установка вкладышей турбинного подшипника производятся по окончании центровки агрегата. На монтажной площадке вкладыши подшипников должны быть предварительно проверены и подшабрены по валу до установки его на место аналогично подготовке вкладышей турбинного подшипника.

До начала установки вкладышей всех подшипников три-четыре противорасположенных сегмента верхнего подшипника генератора плотно прижимаются к валу упорными винтами. При этом необходимо следить с помощью индикатора за тем, чтобы вал не был смещен из положения, зафиксированного центровкой ротора агрегата. Затем устанавливается вкладыш турбинного подшипника и расцентровывается по валу. После этого устанавливаются сегменты нижнего подшипника генератора (при его наличии) и расцентровываются по валу так, чтобы расточка его вкладыша была соосна расточке вкладыша турбинного подшипника.

Регулирование зазоров между сегментами генераторных подшипников и валом в зависимости от конструктивного выполнения опор сегментов осуществляется различно.

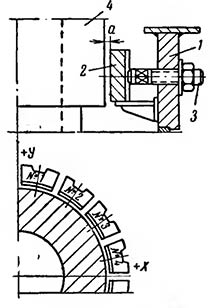

Рис. 9-27. Схема проверки зазоров в подшипнике генератора.

1 — корпус подшипника; 2— сегмент; 3 — упорный винт; 4 — вал генератора.

В подшипниках с клиновыми упорами сегментов зазоры регулируются припиловкой или шлифовкой сопрягаемых поверхностей клиновых плиток. Если упоры сегментов осуществлены в виде упорных плиток с регулирующими прокладками, то зазоры в подшипнике регулируются изменением толщины прокладок и необходимой обработкой упорных плиток.

В подшипниках с винтовыми упорами сегментов регулирование зазоров производится изменением положения упорных винтов. При регулировке зазоров вначале все сегменты плотно прижимаются к валу вспомогательными отжимными винтами с проверкой индикаторами выверенного ранее положения вала. Затем упорные винты перемещаются так, чтобы между сферической головкой винта и упорной плиткой было расстояние, равное требуемому зазору в подшипнике. После этого вспомогательные отжимные винты вывертываются на 5— 10 мм, стопорятся контргайками упорные и отжимные винты и с помощью щупа проверяются зазоры между каждым сегментом и валом (рис. 9-27). Отклонения фактических зазоров от проектных в генераторных подшипниках допускаются не более ±10%.

По окончании регулирования зазоров устанавливают маслоохладители и производят гидравлическое испытание их давлением 3,5—4 кГ/см2 в течение часа. Затем монтируют аппаратуру термоконтроля и проверяют сопротивление изоляции от блуждающих токов. Особое внимание необходимо обращать на чистоту при сборке масляной ванны и на обеспечение отсутствия протечек масла через стыковые уплотнения ванны и уплотнение крышки ванны на валу.