Общие методы монтажа ковшовых гидротурбин аналогичны методам монтажа реактивных турбин. Однако технология монтажа вследствие их конструктивного отличия от реактивных турбин является специфичной.

Технологический процесс монтажа вертикальной ковшовой турбины может осуществляться в следующем порядке:

- приемка и подготовка места установки турбины;

- монтаж облицовки турбинной камеры и служебного настила;

- монтаж распределительного коллектора;

- установка подводящих трубопроводов;

- монтаж кожуха турбины;

- монтаж опоры генератора;

- установка сопел;

- проверка установки и бетонирование закладных частей;

- монтаж сервомоторов сопел и отклонителей;

- монтаж отклонителей:

- установка ротора турбины на место и центровка его;

- установка крышки турбины;

- монтаж механизмов регулирования;

- монтаж служебных механизмов турбины;

- монтаж генератора;

- соединение валов и центровка агрегата;

- установка подшипника турбины.

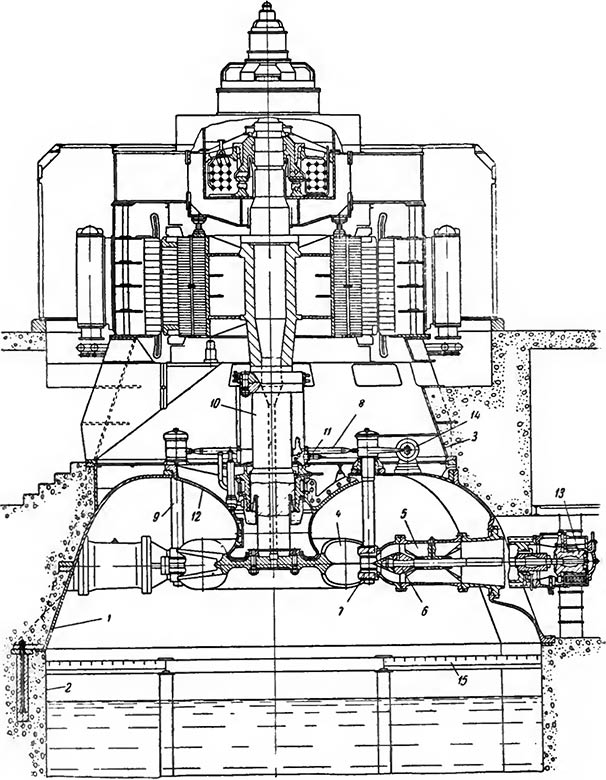

Рис 8-54. Вертикальный гидроагрегат с ковшовой турбиной.

В качестве примера ниже кратко рассмотрен процесс монтажа вертикальной одноколесной двухсопловой ковшовой турбины (рис. 8-54) мощностью 40 тыс. кВт со скоростью вращения 300 об/мин при напоре 443 м. К закладным частям этого гидроагрегата относятся: коллектор, турбинный трубопровод, кожух турбины 1, облицовка турбинной камеры 2, опора генератора 3. Рабочими механизмами турбины являются: рабочее колесо 4, сопла 5 с иглами 6, отклонители струи 7 с тягами 3 и валом 9, вал турбины 10, направляющий подшипник 11, крышка турбины 12, сервомотор сопла 13, сервомотор отклонителя 14.

Монтаж облицовки камеры турбины производится обычным бесштрабным способом с последующим бетонированием ее. При этом приварка верхнего фланца облицовки производится после установки, выверки и закрепления на месте кожуха турбины, до его бетонирования. Служебный настил 15, предназначенный для осмотров и ремонтов рабочих механизмов турбины в процессе эксплуатации, удобнее устанавливать одновременно с монтажом турбинной камеры, так как иначе под турбиной необходимо сооружать временный монтажный настил.

Затем монтируется коллектор, который является промежуточным распределительным звеном между напорным трубопроводом и трубопроводом, подводящим воду непосредственно к соплам турбины. В зависимости от количества сопел и конструкции коллектора его можно устанавливать либо и полностью собранном виде, либо отдельными элементами со сборкой их на месте установки в проектном положении. После предварительной выверки коллектора по высоте и положению в плане с помощью парных клиньев или домкратов в штрабы опускаются фундаментные болты коллектора.

Учитывая, что трубопроводы, соединяющие коллектор с соплами, работают под высоким давлением, необходимо тщательно проверять поверхности фланцев с помощью контрольной линейки, не допуская забоин и рисок на них. Фланцевые соединения уплотняются резиновым шнуром по центрирующему буртику фланца и затягиваются припасованными болтами так, чтобы щуп 0,03 мм не проходил в соединение. По окончании установки трубопроводов фланцы, соединяющиеся с корпусом сопел, проверяются по высоте и вертикальности положения их плоскостей.

Кожух турбины, состоящий из двух разъемных поясов, может монтироваться блоком, собранным на монтажной площадке, либо собираться на месте установки. До установки нижнего пояса или собранной камеры на место к нижнему фланцу кожуха присоединяется фланец облицовки камеры турбины. Установленный кожух нижним фланцем опирается на металлические прокладки, располагаемые рядом с фундаментными болтами. Затем на кожух устанавливается и закрепляется опора генератора, являющаяся одновременно и облицовкой шахты турбины. Выверка кожуха турбины производится одновременно со всеми установленными закладными частями турбины. Высотное положение кожуха выверяется с помощью парных клиньев или домкратов, устанавливаемых под опорный фланец кожуха. Проверяются также положение в плане и горизонтальность плоскости верхнего фланца кожуха. По окончании выверки кожуха устанавливаются и бетонируются фундаментные болты. Одновременно бетонируются также и фундаментные болты коллектора. Бетонирование закладных частей должно производиться только после установки сопел с насадками и иглами и выверки их совместно с закладными частями.

В процессе дальнейшего монтажа должны быть установлены сопла с иглами. В приведенной конструкции турбины сопла имеют индивидуальные сервомоторы, поэтому монтаж сопел и сервомоторов может осуществляться заранее собранным блоком. При невозможности блочной установки сопла и сервомоторы монтируются отдельными элементами. В этом случае вначале устанавливается колено сопла и присоединяется к подводящему трубопроводу и кожуху турбины, после чего

к колену присоединяется корпус сопла, устанавливаются игла и насадка и производится монтаж сервомотора.

По окончании монтажа сопел производится проверка правильности их установки относительно плоскости верхнего фланца кожуха турбины, так как в дальнейшем эта плоскость будет служить базой для установки рабочих механизмов турбины и монтажа генератора. До начала проверки фундаментные болты кожуха турбины и коллектора, должны быть полностью затянуты с последующей проверкой горизонтальности плоскости верхнего фланца кожуха и положения фланца в плане. В многосопловых конструкциях ковшовых турбин для проверки установки сопел на отметке их оси сооружается строганый деревянный настил. К каждому насадку сопла прикладывается и центрируется по его расточке специальный шаблон, при помощи которого определяется положение центра турбины относительно насадков. Совпадение этого центра с осью агрегата, а следовательно, и с осью верхнего фланца кожуха проверяется отвесом, опущенным из пересечения, главных осей агрегата. Высотное положение игл проверяется замером рулеткой расстояния от носика иглы до плоскости верхнего фланца кожуха. Для этого все иглы выдвигаются так, чтобы носики их были в одной вертикальной плоскости с торцом насадок. Если коллектор монтируется раньше напорного трубопровода, то проверяются также вертикальность присоединительного фланца коллектора и его положение в плане и по высоте. По окончании проверки закладных частей производятся подгонка и приварка облицовки камеры к кожуху, после чего все закладные части бетонируются. Перед сдачей под бетонирование положение верхнего фланца кожуха турбины должно быть проверено вновь.

Для монтажа рабочего колеса на служебном настиле устанавливаются выкладки с домкратами так, чтобы рабочее колесо располагалось на них несколько ниже проектной отметки. Опущенное на настил, рабочее колесо с валом устанавливается вертикально и предварительно расцентровывается по верхнему фланцу кожуха турбины. Затем на место устанавливается и собирается крышка турбины, состоящая из двух частей. Окончательная выверка ее производится после центровки вала агрегата.

Монтаж сервомоторов управления иглой сопла, поступающих в собранном виде, заключается в установке их на колено сопел и соединении с иглой. Сервомотор управления поворотом отклонителя устанавливается на крышку турбины и соединяется системой тяг и рычагов с отклонителями обоих сопел. При этом вначале устанавливается и. подвешивается на рычаге вал отклонителя, а затем монтируется сервомотор и соединяется тягами с рычагами обоих отклонителей.

После установки ротора генератора его вал прицентровывается к валу турбины, и затем производится соединение валов турбины и генератора, для чего рабочее колесо турбины приподнимается домкратами. В процессе центровки агрегата рабочее колесо устанавливается по оси агрегата на равном расстоянии от сопел и так, чтобы ножи ковшей располагались в одной горизонтальной плоскости со средней линией игл сопел с точностью до ±1,0 мм. Выверка рабочего колеса по высоте осуществляется с помощью подкладок, устанавливаемых иод корпус статора генератора. По окончании центровки агрегата крышка турбины расцентровывается по валу, полностью закрепляется на кожухе и фиксируется контрольными штифтами. Затем устанавливается на место вкладыш подшипника турбины и проверяется кинематика механизма поворота отклонителей. Результаты центровки агрегата, высотное положение рабочего колеса, а также величина зазоров в подшипнике и в лабиринтных уплотнениях заносятся в монтажный формуляр.