Конструктивные, технологические и монтажные различия в деталях направляющих аппаратов радиально-осевых и поворотно-лопастных турбин незначительны. Так, нижнее кольцо направляющего аппарата является частью проточного тракта в обоих типах турбин. В поворотнолопастных турбинах оно бетонируется вместе с камерой рабочего колеса или устанавливается небетонируемым на опорное кольцо, а в радиально-осевых турбинах кольцо не бетонируется и устанавливается обычно на статор турбины. Верхнее кольцо направляющего аппарата поворотнолопастных турбин является отдельной деталью либо совмещено со статором, а в радиально-осевых турбинах оно конструктивно объединено с крышкой турбины.

Все остальные детали направляющего аппарата турбин обоих типов различия не имеют. Монтажные особенности направляющих аппаратов поворотнолопастных и радиально-осевых турбин заключаются только в некотором изменении последовательности установки отдельных деталей. Одно из основных изменений заключается в том, что в радиально-осевых турбинах нижнее кольцо направляющего аппарата и его лопатки устанавливаются после опускания рабочего колеса на место, а в поворотнолопастных турбинах — до опускания рабочего колеса. Поэтому описание технологии монтажа деталей направляющего аппарата поворотнолопастных и радиально-осевых турбин объединено с выделением некоторых особенностей монтажа каждого из этих типов турбин.

Монтажные операции по направляющему аппарату обычно выполняются в нижеприведенной последовательности:

- сборка либо установка в собранном виде нижнего кольца направляющего аппарата:

на опорное кольцо в поворотнолопастных турбинах в случае, если оно не бетонируется;

на нижний фланец статора в радиально-осевых турбинах;

- установка направляющих лопаток в нижнее кольцо направляющего аппарата;

- установка на статор верхнего кольца направляющего аппарата в новоротнолопастных турбинах (если оно не объединено с верхним кольцом статора) или крышки турбины в радиально-осевых турбинах;

- монтаж подшипников направляющих лопаток;

- выверка верхнего кольца направляющего аппарата или крышки турбины по легкости поворота лопаток;

- окончательная установка подшипников направляющих лопаток;

- установка крышки турбины (в поворотнолопастных турбинах);

- монтаж опоры регулирующего кольца и регулирующего кольца;

- монтаж механизмов поворота направляющих лопаток (рычагов, накладок и серег);

- выверка, вывешивание и заклинивание направляющих лопаток;

- установка на место сервомоторов направляющего аппарата;

- соединение регулирующего кольца тягами с сервомоторами;

- соединение сервомоторов трубопроводами с маслонапорной установкой и заполнение маслом системы регулирования;

- регулирование работы направляющего аппарата и создание натяга в его механизмах.

По времени выполнения монтаж деталей направляющего аппарата поворотнолопастных турбин разделяется на два этапа. На первом этапе устанавливаются нижнее и верхнее кольца направляющего аппарата, монтируются и проверяются лопатки с подшипниками и уплотнениями и насаживаются рычага, после чего монтаж направляющего аппарата прерывается. Второй этап монтажа начинается по окончании установки и центровки вала и крышки турбины. В дальнейшем монтируется регулирующее кольцо с опорой, устанавливаются сервомоторы и производится соединение рычагов лопаток серьгами с регулирующим кольцом и соединение регулирующего кольца с тягами сервомоторов.

В радиально-осевых турбинах монтаж направляющего аппарата может производиться без перерыва. Начинается он также установкой нижнего кольца. Затем устанавливаются направляющие лопатки и опускается на место крышка турбины, совмещенная с верхним кольцом направляющего аппарата. После выверки крышки турбины по направляющим лопаткам монтаж направляющего аппарата заканчивается полностью. Соосность вала турбины оси агрегата в этом случае проверяется по крышке турбины.

До установки направляющих лопаток необходимо проверить их посадочные места в нижнем и верхнем кольцах направляющего аппарата, а также сопрягаемые размеры цапф лопаток и подшипниковых втулок.

Лигнофолевые втулки для компенсации последующего разбухания их должны быть утоплены на 2—3 мм в нижнее кольцо. Проверяется также фактическая высота каждой направляющей лопатки.

![]()

При установке небетонируемого нижнего кольца направляющего аппарата проверяется не менее чем в восьми противолежащих сечениях расстояние от верхней поверхности нижнего кольца до опорной поверхности верхнего фланца статора (рис. 8-24). Эта высота должна быть равна:

где В — измеренная в натуре наибольшая высота лопатки; а, б — торцевые зазоры в лопатках; h1 — измеренная высота от верхней обтекаемой плоскости статора до опорной поверхности его верхнего фланца.

Рис. 8-24. Схема проверки высоты направляющего аппарата.

Если полученная высота меньше необходимой, то под крышку турбины или верхнее кольцо направляющего аппарата следует подложить прокладку нужной толщины из парусины, смазанной свинцовым суриком. В случае большей высоты под нижнее кольцо надо подложить соответствующие металлические прокладки. Такие же проверки производятся при установке верхнего кольца направляющего аппарата или статора, когда нижнее кольцо направляющего аппарата забетонировано.

Установка направляющих лопаток в гнезда нижнего кольца в радиально- осевых турбинах и в поворотнолопастных турбинах с отъемным верхним кольцом направляющего аппарата производится сверху. В поворотнолопастных турбинах с установленным верхним кольцом направляющего аппарата лопатки ставятся также сверху, если в верхнем кольце есть соответствующие отверстия, или заводятся снизу при их отсутствии. По окончании установки всех направляющих лопаток опускается на место крышка турбины или верхнее кольцо направляющего аппарата и производится их центровка по легкости вращения направляющих лопаток от руки с помощью специального ключа. Для этого крышка турбины или верхнее кольцо направляющего аппарата устанавливается на лопатки с шестью — восемью закрепленными подшипниками.

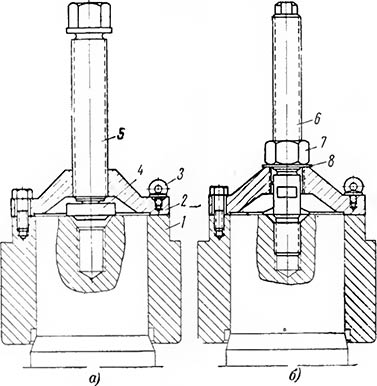

По окончании проверки крышки турбины или верхнего кольца по оси агрегата и легкости вращения лопаток на место устанавливаются все подшипники направляющих лопаток с уплотнениями и подводятся трубки для смазки подшипников и для отвода воды, просачивающейся через уплотнения. Затем устанавливаются рычаги лопаток с помощью приспособления (рис. 8-25). и производятся подвешивание на рычагах и выверка торцевых зазоров между лопатками и нижним кольцом направляющего аппарата и крышкой турбины или верхним кольцом. Подвешивание лопаток и регулирование зазоров осуществляются с помощью болтов, опирающихся головкой на крышку рычага. При этом верхний зазор должен быть немного меньше нижнего с учетом некоторого прогиба крышки турбины под нагрузкой и возможного износа опорных поверхностей рычагов. После вывешивания лопаток рычаги закрепляются на цапфах лопаток разъемными шпонками, устанавливаемыми перпендикулярно образующей цапфы. Вертикальные плоскости между соприкасающимися лопатками должны быть проверены и при необходимости подогнаны так, чтобы зазор между ними в лопатках с резиновыми уплотнениями был равномерным и обеспечивал зажатие резины, а в лопатках с металлическим уплотнением — отсутствовал. После этого в поворотно- лопастных турбинах монтаж направляющего аппарата прекращается до установки рабочего колеса и крышки турбин, а в радиально-осевых продолжается дальше.

Рис. 8-25. Приспособление для насадки и съема рычагов направляющих лопаток.

а — насадка рычагов; б — съем рычагов; 1 — рычаг; 2 — корпус; 3 — рым-болт; 4 — подкладка; 5 — винт; 6 — шпилька; 7 — гайка; 8 —шайба.

Опора регулирующего кольца устанавливается на крышке турбины на монтажной площадке или в шахте агрегата, выверяется по осям агрегата в соответствии с заводскими метками и закрепляется болтами. Перед установкой регулирующего кольца место опоры заполняется густой смазкой.

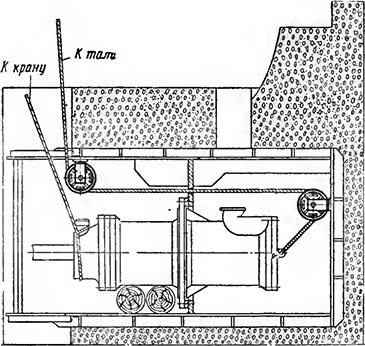

Рис. 8-26. Установка сервомотора на место.

Установленное регулирующее кольцо проверяется по высотному положению проушин, которое должно соответствовать высотному положению штоков сервомоторов. С помощью талей или вручную проверяется также легкость поворота кольца в пределах его хода.

Серьги, соединяющие рычаги лопаток с регулирующим кольцом, являются замыкающим звеном кинематической цепи механизма поворота направляющего аппарата, и поэтому длина их обычно может регулироваться при установке с помощью резьбы разного направления в головках серег. Перед установкой серег все лопатки должны быть закрыты и по возможности стянуты по периферии тросом или хомутом. Регулирующее кольцо также устанавливается на закрытие и в этом положении временно закрепляется, после чего производится установка серег на рычаги и проушины регулирующего кольца и закрепление их без постановки срезных болтов. Затем последовательно устанавливаются на всех серьгах срезные болты с регулировкой длины серег.

Т а б л и ц а 8-8

Допустимые местные зазоры между смежными лопатками направляющего аппарата без резиновых уплотнений

Рис. 8-27. Формуляр зазоров в направляющем аппарате.

Сервомоторы направляющего аппарата перед установкой следует тщательно очистить, осмотреть и проверить, а при необходимости и разобрать. При установке сервомоторы, располагаемые как в специальных шахтах, так и на крышке турбины, должны быть выверены по положению их осей в плане и по высоте в соответствии с положением проушин регулирующего кольца. Способ монтажа сервомотора в шахте показан на рис. 8-26. Соединение штока сервомотора с проушиной регулирующего кольца осуществляется специальной гайкой, имеющей на концах резьбу разного направления, что дает возможность регулировать длину штока сервомотора.

Постановка резиновых уплотнений в тело лопатки, а также в нижнее кольцо направляющего аппарата и в крышку турбины (верхнее кольцо направляющего аппарата) производится с помощью специального устройства при полностью открытом направляющем аппарате, после чего проверяются действие кинематической цепи направляющего аппарата, величины открытия направляющих лопаток и зазоров между ними.

Проверка действия направляющего аппарата производится после подачи в сервомоторы масла под давлением. При этом проверяются состояние и работа всех деталей направляющего аппарата, легкость хода его, а также давление масла, обеспечивающее открытие и закрытие направляющих лопаток. Затем кинематической цепи направляющего аппарата придается натяг, погашающий зазоры в соединениях отдельных деталей и создающий упругую деформацию всей цепи, обеспечивая этим плотное закрытие направляющего аппарата и минимальные протечки воды через него. Величина натяга задается заводом-изготовителем и обычно находится в пределах 4—8 мм. Для создания натяга направляющий аппарат закрывается и снимается давление с сервомоторов, а затем длина штоков, с помощью гайки на головке их, изменяется на заданную величину натяга.

В направляющих аппаратах с резиновыми уплотнениями подгонка лопаток и натяг должны обеспечивать плотное и равномерное обжатие резины при сервомоторе, находящемся на статоре, а величина зазоров между металлическими поверхностями смежных лопаток должна находиться в пределах 0,5—0,8 мм. Вертикальные зазоры между смежными лопатками без резиновых уплотнений допускаются только местные не превышающие величии, приведенных в табл. 8-8. Фактическая величина торцевого зазора между металлической поверхностью лопатки и нижним кольцом направляющего аппарата или крышки турбины определяется как среднее арифметическое соответствующих зазоров, замеренных по каждой лопатке. Формуляр замера зазоров в направляющем аппарате приведен на рис. 8-27.

Полное открытие направляющего аппарата должно соответствовать проектному с допустимыми отклонениями в пределах ±5%. Величина открытия определяется как среднее арифметическое замеров открытий, произведенных в трех плоскостях по высоте между четырьмя парами лопаток, расположенными по взаимно перпендикулярным осям агрегата. В процессе предпусковых испытаний проверяются также зависимость открытия направляющего аппарата от хода поршня сервомотора, а для поворотнолопастных турбин, кроме того, зависимости разворота лопастей от открытия направляющего аппарата и от хода поршня сервомотора рабочего колеса.

По окончании всех проверок направляющего аппарата положение нижнего кольца, крышки турбины и сервомоторов фиксируется контрольными штифтами. Кинематическая связь механизма поворота направляющего аппарата фиксируется рисками или кернами, наносимыми на штоке сервомотора, регулирующей гайке и головке штока.