Виды сборок. Сборка деталей и узлов агрегата в зависимости от веса, габаритов и жесткости конструкций, а также от методов монтажных работ может производиться на заводе-изготовителе, на монтажной или сборочной площадке и на месте установки (в проектном положении).

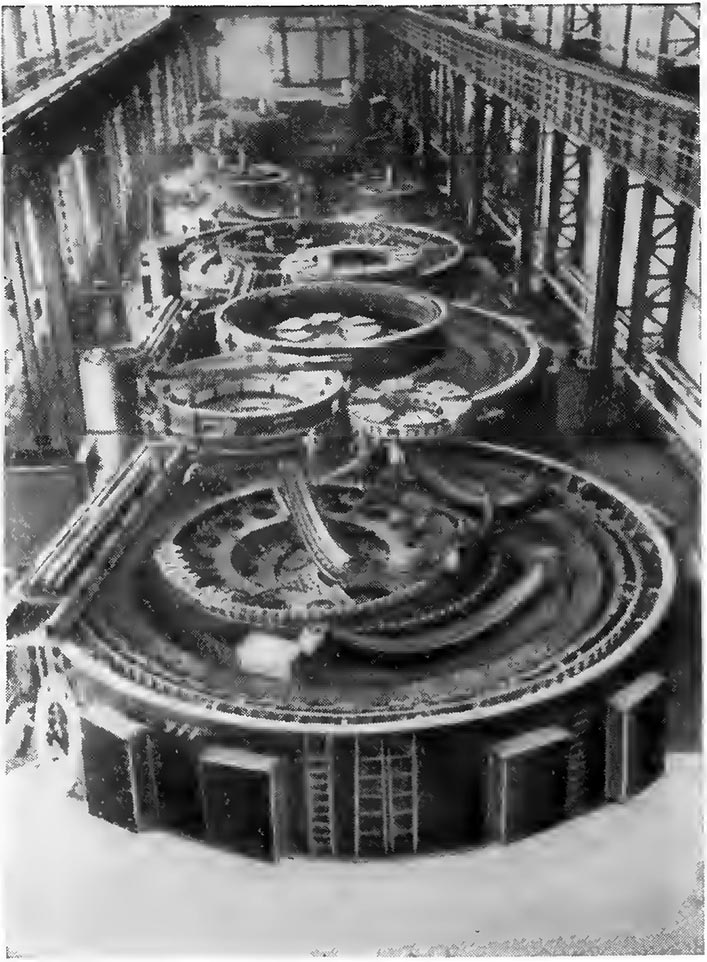

Детали и узлы с размерами, не превышающими пределы железнодорожных габаритов, целесообразно собирать полностью на заводе и поставлять на строительство в собранном виде. Негабаритные детали и узлы достаточной жесткости предварительно укрупняются на монтажных и сборочных площадках (рис. 7-6). Максимальные веса и габариты таких укрупненных узлов должны определяться грузоподъемностью кранов и возможностью транспортировки собранного узла к месту установки. Крупные детали недостаточной жесткости собираются непосредственно на месте установки.

По назначению и технологии выполнения сборку деталей и узлов крупных гидроагрегатов при изготовлении и монтаже можно разделить на три основных вида: контрольную, укрупнительную и контрольно- укрупнительную.

Контрольная сборка агрегата является заводской операцией по проверке правильности изготовления деталей и их сопряжения; в случае невозможности осуществления общеагрегатной сборки производится сборка отдельных узлов с проверкой и подгонкой сопряжений соприкасающихся деталей и узлов. После окончания подгонки, сборки и проверки всех узлов и сопряжений агрегат или узел маркируется, разбирается и отправляется на строительство.

Укрупнительная сборка деталей и узлов является чисто монтажной операцией, повторяющей заводскую контрольную сборку.

Рис. 7-6. Укрупнительная сборка узлов на сборочной площадке.

Никаких подгоночных работ при этом не должно требоваться. По окончании сборки узел устанавливается в проектное положение.

Укрупнительно-контрольная сборка, наиболее распространенная при монтаже, является контрольной сборкой узла в монтажных условиях с минимальным выполнением подгоночных работ и последующей ycтановкой его в собранном виде на место (ротор и статор генераторов, разъемное рабочее колесо радиально-осевых турбин, металлические облицовки и др.).

Основными видами соединения деталей между собой при сборке являются:

разъемные — болтовые и неразъемные — электросварные.

Неразъемные заклепочные соединения в гидроэнергомашиностроении в настоящее время не применяются.

Болтовые соединения узлов и деталей осуществляются с помощью черных, получистых или припасованных чистых болтов. В наиболее ответственных соединениях (валов турбины и генератора, вала турбины с рабочим колесом) устанавливаются индивидуально подогнанные болты.

Насильственная сборка неточно выполненных деталей, вызывающая изменение формы и размеров их или создающая дополнительные внутренние напряжения в материале детали, не разрешается. В этих случаях необходимо произвести подгонку сопрягаемых деталей (рассверлить отверстия, подрубить, опилить и подшабрить поверхности и т. п.) или заменить их другими.

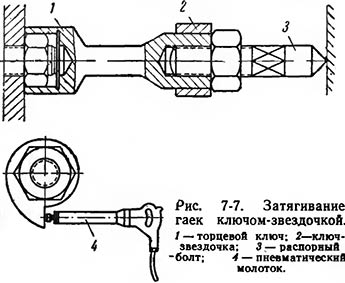

Затягивание гаек болтов небольшого диаметра производится нормальными односторонними или двусторонними ключами. Для затягивания гаек крупных болтов в неудобных местах применяют укороченные накидные ключи, поворот которых производится ударами кувалды. На рис. 7-7 показано затягивание гайки в неудобном месте с помощью специального накидного ключа- звездочки ударами пневматического молотка. Затягивание должно производиться так, чтобы была исключена возможность перекоса соединения и перенапряжений в болтах и соединяемых деталях. При сборке фланцев или крышек это условие обеспечивается перекрестным затягиванием гаек, вначале слабо, а затем также перекрестным окончательным креплением гаек. Плотность соединения проверяется щупом.

Для предотвращения возможности смещения деталей друг относительно друга при работе агрегата по окончании сборки применяется установка контрольных штифтов и шпилек. После сборки узла или агрегата в целом взаимное положение отдельных наиболее ответственных деталей должно быть зафиксировано монтажными метками, наносимыми керном или насечкой на видном месте. Эти метки дают возможность производить правильно повторную сборку деталей и узлов в последующем при ревизиях и ремонтах агрегатов в процессе эксплуатации.

Затягивание ответственных болтовых соединений. В ответственных болтовых соединениях гидроагрегатов особенно важно, чтобы соединения имели достаточную плотность и прочность, болты работали с практически одинаковыми напряжениями и соединение не ослаблялось в процессе работы агрегата. Такими соединениями являются: в поворотнолопастной турбине — соединение рабочих лопастей с цапфами, соединение крышки рабочего колеса с втулкой и с валом, в радиально-осевой турбине — соединение частей рабочего колеса между собой и рабочего колеса с валом, в генераторах — присоединение спиц ротора к втулке, соединение секторов статора между собой, присоединение лап верхней крестовины к центральной части, соединение вала генератора с валом турбины. Для всех перечисленных соединений применяются чистые припасованные болты или шпильки, которые перед установкой на место во избежание задиров на болте и в отверстии обычно смазываются ртутной мазью.

Требования эксплуатационной надежности болтового соединения, обеспечиваются:

созданием и проверкой прочности соединения;

равномерностью затягивания болтов;

предупреждением самоотворачивания гаек при работе агрегата.

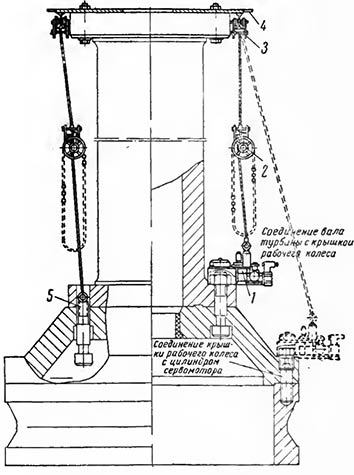

Рис. 7-8. Затягивание болтов пневмогидравлическим ключом.

1— пневмогидравлический ключ; 2— таль; 3— поддерживающий диск; 4 — монорельс; 5 — заводка болта.

Прочность соединения достигается соответствующим затягиванием гаек, что при больших диаметрах болтов является тяжелой операцией. В монтажной практике затягивание гаек производится вручную и механическими гайковертами разных систем. Может быть применено также затягивание гаек с помощью крана. В этом случае для ограничения затягивающего усилия между краном и гайкой должен иметься динамометр. Затягивание гаек сравнительно небольших диаметров (крепление лопастей рабочего колеса и др.) вручную осуществляется накидными ключами и ударами кувалды или барса (ударное устройство из стальной продолговатой болванки, подвешенной на тросе) либо гайковертами: механическими, пневматическими и пневмогидравлическими. Для затягивания гаек фланцевых соединений валов и крышки рабочего колеса поворотнолопастных турбин применяется специальный мощный пневмогидравлический ключ, работа с которым показана на рис. 7-8.

При затягивании гаек важно, чтобы усилия, прилагаемые к ключу, были достаточными для получения прочного соединения; в то же время они не должны создавать в теле болта напряжений, превышающих допускаемые по проекту. Независимо от способа затягивания достаточность усилия и равномерность затягивания гаек могут быть определены по величине удлинения болта после затягивания.

Удлинение металла при растяжении в пределах упругости следует известному закону Гука и равно:

![]() (7-1)

(7-1)

где Δl— удлинение, мм;

l—рабочая длина болта, мм;

σ— допустимое проектом напряжение, кГ/см2;

Е — модуль упругости, кГ/см2.

Пользуясь этим уравнением, можно определить удлинение, которое каждый болт должен получить после затягивания для создания прочного надежного соединения.

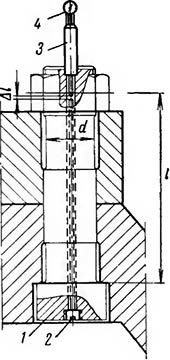

Замеры удлинения болтов производятся с помощью устройства (рис. 7-9), состоящего из стержня 2, ввернутого в болт 1, индикаторной подставки 3 и индикатора 4. При затягивании болта должно происходить растяжение его и расстояние между стержнем, не подвергающимся растяжению, и штифтом индикатора будет увеличиваться. Увеличение этого расстояния и является удлинением болта. Затягивание гайки прекращают, как только величина удлинения достигнет заданного значения.

Проверка удлинения болтов при затягивании может производиться также по углу поворота гайки, при котором, болт должен растянуться на требуемую величину удлинения. Величина необходимого угла поворота гайки вычисляется по шагу резьбы болта и предварительно определенной требуемой величине удлинения болта. Если шаг резьбы болта, соответствующий повороту гайки на 360°, равен а мм, то необходимому удлинению болта будет соответствовать поворот гайки на α°, и тогда

![]() (7-2)

(7-2)

Рис. 7-9. Проверка затягивания гаек по удлинению болта.

Затягивание гаек и проверка их поворота производятся в следующем порядке. Вначале устанавливается несколько болтов и соединение плотно затягивается. Затем устанавливаются все остальные болты и свободно затягиваются так, чтобы плоскость головки болта не соприкасалась с плоскостью фланца, после чего индикаторным глубиномером замеряется и записывается глубина отверстия каждого болта от верхней плоскости болта до головки стержня, ввернутого в отверстие болта. Все установленные болты равномерно затягиваются ударами кувалды, и вновь замеряется глубина отверстий. Если в некоторых из отверстий обнаруживается удлинение болта, то оно учитывается при дальнейшем повороте гаек. С помощью шаблона наносят риски на гранях гаек и фланце согласно необходимому повороту гаек. По окончании разметки все гайки затягивают окончательно по нанесенным рискам.

Применяется затягивание болтов в нагретом состоянии с проверкой удлинения по углу поворота гайки. Процесс предварительного затягивания осуществляется так же, как и в случае затягивания гайки в холодном состоянии, но перед окончательным затягиванием болты подогреваются. Для этого гайки отвертываются поочередно по одной на одни оборот и под гайку или головку болта в зависимости от места подогрева подкладывается шнуровой или листовой асбест. Нагрев производится постепенно в течение не менее 15 мин с торца болта бензорезом или другой газовой горелкой до температуры 550—600° С. При этом необходимо следить, чтобы температура у корня головки болта не превышала 350—400° С. После нагрева дается выдержка в течение 15 мин, а затем гайка затягивается до совпадения намеченных рисок.

Надежность работы болтового соединения в процессе работы гидроагрегата зависит от тщательности закрепления гаек и головок болтов для предохранения их от самоотвертывания. Болты небольших диаметров закрепляются обычно с помощью шайб различной конструкции. Закрепление же гаек и головок болтов больших диаметров в ответственных соединениях производится, как правило, точечной приваркой головок болтов и гаек к сопрягаемым поверхностям.

Сварочные соединения в конструкциях гидроагрегатов применяются в основном при сборке металлических облицовок (спиральных камер, отсасывающих труб, шахт турбины и др.). В настоящем разделе приводятся только указания общего характера, так как основные сведения по технологии сварочных работ и методам их контроля имеются в соответствующих курсах сварочных работ. Специальные же указания по сборке и сварке отдельных деталей и узлов гидроагрегатов даны в соответствующих разделах по технологии монтажа этих деталей.

Сварочные работы должны производиться по заранее разработанному технологическому процессу, устанавливающему последовательность сборочно-сварочных работ, способы сварки, порядок наложения швов и режимы сварки, диаметры и марки электродов, методы проверки выполненных швов и другие требования. Соблюдение установленного технологического процесса должно систематически контролироваться.

Осуществление ответственных сварочных работ должно производиться под руководством лица, имеющего специальную техническую подготовку. Сварка металлических облицовок должна выполняться электросварщиками, прошедшими испытания и имеющими удостоверения, устанавливающие их квалификацию и характер работ, к которым они допускаются.

Кромки деталей, подлежащие сварке, и прилегающие зоны металла шириной не менее 20 мм перед сваркой должны быть очищены до чистого металла от наплывов металла, заусенцев, шлака, окалины, краски, ржавчины, масла, влаги и пр. При этом продукты очистки не должны оставаться в зазорах между собранными деталями.

Для исключения возможности взаимного смещения и коробления при сварке соединяемые детали в процессе сборки закрепляются с помощью зажимов, клиньев и другими способами. При этом должны проверяться:

зазоры по кромкам соединения, которые должны быть равномерными и равными проектной величине;

совпадение поверхностей соединяемых встык элементов одинаковой толщины или соблюдение проектного превышения одной поверхности над другой;

правильность угла скоса соединяемых кромок металла.

Проверка качества выполненных швов сварных соединений производится путем контроля наружных и внутренних дефектов швов и контроля их непроницаемости. Контроль наружных и внутренних дефектов сварных швов и околошовной зоны выполняется следующими методами:

внешним осмотром и измерением;

технологическими пробами;

исследованием макроструктуры;

контролем магнитным порошком;

рентгено- или гаммаграфированием.

Внешний осмотр сварных швов производится для выявления следующих наружных дефектов: непроваров, наплывов, незаверенных кратеров, подрезов, трещин в швах и зоне термического влияния, смещения свариваемых элементов, а также для проверки формы и размеров сварных швов. Осмотр сварных швов производится по всей их протяженности с двух сторон. Перед контролем сварной шов и прилегающая к нему поверхность основного металла на ширину не менее 20 мм по обе стороны должны быть очищены от шлака и от других загрязнений, затрудняющих осмотр. Контроль размеров сварного шва и выявленных дефектов производится измерительными инструментами или специальными шаблонами. Для определения границ выявленных трещин дефектный участок должен быть отшлифован наждачной бумагой и протравлен.

Технологическая проба производится для определения сплавления металла, характера излома соединения, наличия непровара и других внутренних дефектов в изломе. Испытанию путем разрушения подвергаются образцы сварных соединений установленных размеров.

Контроль макроструктуры производится для установления глубины проплавления, ширины зон термического влияния, структуры металла шва и других внутренних дефектов сварного соединения. Контроль осуществляется путем осмотра с лупой с увеличением в 10 раз отшлифованной и протравленной поверхности образца, вырезанного поперек сварного шва или в другом любом направлении.

Контроль магнитным порошком может производиться для выявления в стальных сварных швах трещин, непроваров и скопления газовых пор, находящихся на глубине не более 5 мм от поверхности. Места дефектов устанавливаются по скоплению магнитного порошка, приставшего к поверхности металла.

Рентгено- и гаммаграфирование сварных швов производится для выявления внутренних дефектов: трещин в шве и околошовной зоне, непроваров, газовых пор и шлаковых включений. Трещины выявляются рентгенографированием в тех случаях, когда направление или плоскость трещины совпадает в пределах до 10% с направлением проходящих через нее лучей.

Контроль непроницаемости (плотности) сварных швов для жидкости и выявление дефектных мест осуществляются в монтажной практике гидравлическим испытанием и проверкой керосином.

Перед испытанием гидравлическим давлением сварное изделие герметизируется водонепроницаемыми заглушками. Сварные швы с наружной стороны тщательно обтираются ветошью или обдуваются воздухом до получения сухой поверхности, после чего изделие заполняется водой. Величина гидравлического давления и время выдержки устанавливаются инструкциями, техническими условиями завода-изготовителя либо указаниями проекта. Проницаемость сварных швов и места сквозных дефектов определяются по появлению течи, просачиванию воды в виде капель и запотеванию на поверхности шва или вблизи него.

Все прочноплотные швы должны контролироваться на плотность керосиновой пробой. При этом швы стыковых соединений проверяются путем обильного смачивания шва керосином, а соединения внахлестку— введением керосина между швами.

При проверке керосином сторону сварного шва, более доступную для осмотра, покрывают водным раствором мела или каолина с последующим подсушиванием. Противоположная сторона шва смачивается керосином не менее 2 раз с перерывами в 10 мин. На поверхности, окрашенной меловым раствором, в течение не менее 4 ч после смачивания, а при температуре ниже 0° С — в течение 8 ч не должно появляться жирных пятен или полос.

Результаты контроля сварных соединений и гидравлических испытаний должны оформляться соответствующими протоколами.