Вал турбины устанавливается на вкладыш подшипников вместе с маховиком, состоящим из двух частей и посаженным на вал на монтажной площадке. При посадке маховика для обеспечения надежного соединения его с валом между половинами маховика оставляется зазор, который должен быть равным с обеих сторон.

Посадка колеса на вал в большинстве конструкций гидротурбин производится через отверстие для отводящего патрубка в задней крышке турбины. При этом в случае большого веса колеса необходимо применять приспособление для подтягивания колеса к валу. После того как втулка рабочего колеса надета на вал, дальнейшую посадку можно производить с помощью посадочного приспособления или ударами кувалды через подкладку. Закрепление рабочего колеса на валу производится преимущественно гайками различной конструкции с надежным предохранением их от ослабления.

Перед посадкой рабочего колеса на место штихмассом проверяется расцентровка вала по лабиринтному уплотнению для того, чтобы лабиринтные кольца не были измяты при постановке рабочего колеса.

При проверке правильности положения (центровке) установленного ротора гидротурбины вначале замеряются щупом зазоры между валом и нижними вкладышами подшипников. Отсутствие зазоров покажет, что вал полностью опирается на оба подшипника. Затем проверяется уровнем горизонтальность ротора турбины с помощью валового уровня, устанавливаемого на шейку вала последовательно в обоих подшипниках. Для проверки правильности полученных показаний уровня его следует повернуть на 180°, установить точно на прежнее место и вновь произвести замер. Показания уровней в обоих положениях должны совпадать. В случае их несовпадения необходимо принимать среднее арифметическое из двух показаний, если разница не превышает одного деления, либо выяснить причину расхождения. Допускаемый уклон вала не должен превышать 0,4—0,6 делений уровня, что соответствует уклону 0,04—0,06 мм на 1 м длины вала.

Одновременно уровнем проверяется также поперечное положение корпуса подшипника. Допускаемый уклон в поперечном положении не должен превышать одного деления уровня, или 0,1 мм на 1 м длины.

После этого проверяются радиальные зазоры между рабочим колесом и крышками турбины, а также зазоры в лабиринтных уплотнениях. Лабиринтные зазоры должны быть в пределах 0,5—0,6 мм, а радиальные зазоры между рабочим колесом и крышками турбины —не более 2,5—3,5 мм. Равномерность радиальных зазоров достигается поперечным перемещением корпусов подшипников.

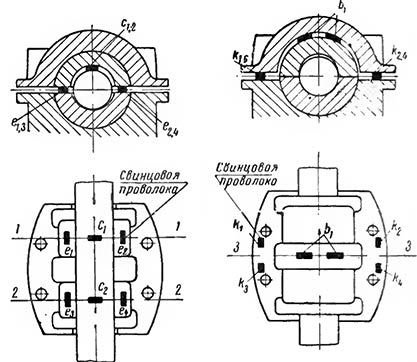

Рис. 10-6. Проверка зазоров между валом и вкладышами подшипника.

Рис. 10-7. Проверка зазоров между крышкой подшипника и вкладышем.

Необходимый осевой разбег ротора проверяется и устанавливается продольным перемещением корпуса упорного подшипника. Обычно осевой зазор в лабиринтных уплотнениях рабочего колеса составляет 5—6 мм, а осевой зазор между гребнем и вкладышами упорного подшипника находится в пределах 0,2—0,3 мм. Проверка осевого разбега ротора производится замером перемещения ротора турбины в крайние его положения.

Повторные замеры зазоров в лабиринтных уплотнениях, между вкладышами и валом, проверка уклона вала и осевого разбега ротора производятся последовательно при повороте ротора на 180 и 360°. В обоих положениях ротора турбины замеряемые величины не должны выходить из допустимых пределов. Заканчивается центровка турбины составлением монтажного формуляра.

Все неправильности положения вала и подшипников, а также неравномерность зазоров в лабиринтных уплотнениях устраняются с помощью подкладок и парных клиньев, устанавливаемых под фундаментными плитами подшипников. По окончании центровки турбины подкладки и клинья свариваются между собой и с фундаментными плитами, а фундаментные болты плотно затягиваются. Верхние вкладыши и крышки подшипников устанавливаются и закрепляются после центровки ротора турбины с проверкой верхних и боковых зазоров в подшипниках.

Проверка верхних зазоров между валом и вкладышами в опорных подшипниках производится с помощью свинцовой проволоки толщиной 1 мм, длиной 30—50 мм. Для этого проволоки укладываются поперек вала в двух сечениях под вкладыш и плотно затягивается крышкой (рис. 10-6). По толщине сплющенных проволок определяется величина верхних зазоров, которые будут равны: в плоскости 1—1

![]()

в плоскости 2—2

![]()

Величина верхних зазоров должна быть в пределах 0,002 диаметра вала. Боковые зазоры в нижней половине вкладыша проверяются щупом в двух сечениях по длине вкладыша на глубине 15—20 мм от плоскости его разъема; величина этих зазоров должна быть равна половине верхнего зазора.

Зазор между крышкой подшипника и верхом вкладыша (рис. 10-7) равен:

![]()

Для возможности регулирования натяга крышки подшипника и устранения зазора между крышкой и верхом вкладыша толщина прокладок, устанавливаемых в разъеме подшипника с целью предотвращения протечек масла, должна быть несколько менее а3.

10-6. ОКОНЧАНИЕ МОНТАЖА ТУРБИНЫ

После центровки турбины производится монтаж остальных ее деталей. Устанавливается на переднюю крышку и крепится опора кожуха, а также монтируется система уплотнения рабочего колеса со стороны вала. Особое внимание следует обращать на величину и равномерность расположения зазоров в деталях уплотнения.

При монтаже отводящего колена и отсасывающей трубы на опорные балки вначале устанавливается нижняя часть отсасывающей трубы, а затем ставится и временно закрепляется верхняя ее часть, на которой монтируется отводящее колено. Отсасывающая труба и отводящее колено после проверки соединяются между собой, а колено крепится к отводящему патрубку.

По окончании монтажа отсасывающей трубы и отводящего колена может быть произведено бетонирование всей установки турбины, исключая монтажную подливку фундаментных плит подшипников, которые лучше бетонировать после монтажа генератора и окончательной центровки агрегата.

После бетонирования турбины монтируются служебные водяные и воздушные трубопроводы для слива дренажной воды, подвода воды к уплотнениям, охлаждения подшипника, выпуска воздуха из спирали при пуске, для измерительных приборов и др.

Горизонтальные гидрогенераторы, как правило, не имеют тормозного устройства, необходимого для уменьшения времени вращения агрегата на малых оборотах (при остановках). Поэтому турбина снабжается обычно гидравлическим тормозом, воздействующим на маховик, представляющий собой гидравлический домкрат с одной колодкой, установленной на фундамент под маховиком и действующей снизу на маховик при торможении. Корпус домкрата соединен двумя трубками с маслонапорной системой регулятора, где установлен золотник управления тормозом, посредством которого масло направляется в соответствующий трубопровод на подъем или опускание тормоза.

7. МОНТАЖ РЕГУЛЯТОРА СКОРОСТИ

Для горизонтальных гидротурбин в зависимости от их мощности применяются проточные или котельные регуляторы, поставляемые заводами в полностью собранном виде, испытанными и отрегулированными. Перед установкой на место регулятор осторожно распаковывается и поверхность его очищается от предохранительной смазки. Полностью собранный регулятор ставится на свое место и проверяется по высотной отметке, горизонтальности и положению относительно турбины, после чего закладываются и бетонируются фундаментные болты. Затем устанавливается регулировочный вал турбины и регулятор присоединяется к турбине. При этом шпоночная канавка на одном конце регулировочного вала подгоняется и вырубается по месту. Разметку и подгонку шпоночной канавки следует производить при полностью закрытом направляющем аппарате и соответствующем положении поршня сервомотора. Направление хода поршня сервомотора на закрытие турбины должно быть во всех случаях в сторону кривошипного механизма.

При соединении кривошипного механизма с регулировочным валом турбины регулятор временно закрепляется фундаментными болтами и производится окончательная проверка установки регулятора. При этом проверяются легкость и плавность поворота маховичка механизма ручного управления, плотность закрытия и величина максимального открытия направляющего аппарата, а также отсутствие мертвых ходов в механизмах системы регулирования. По окончании проверки установки регулятора фундаментные болты прочно затягиваются и производится подливка его станины бетоном.

Затем проверяется действие механизмов регулятора. Крайние положения поршня сервомотора фиксируют в соответствии с максимальным открытием направляющего аппарата, учитывая натяг в системе передачи к направляющим лопаткам. Для этого включают ручное регулирование и штурвалом переводят поршень и шток сервомотора в крайнее положение на закрытие так, чтобы получился некоторый натяг, воспринимаемый тягой регулирующего кольца и лопатки направляющего аппарата. После этого поршень перемещается в положение полного открытия. Ход поршня ограничивается в зависимости от конструкции сервомотора шайбами и упорными болтами в крышках цилиндра или подгонкой специальных упоров на крейцкопфе кривошипного механизма.

Шкала открытия направляющего аппарата на механизме ручного управления наносится на месте. Для этого первоначально наносятся крайние риски, соответствующие полному открытию и закрытию направляющего аппарата. Затем расстояние между крайними рисками делится на десять равных частей и наносятся промежуточные риски (десятые доли открытия направляющего аппарата). Проверяются также действие механизма ручного регулирования и перевод регулятора на автоматическое управление.

Перед пуском регулятор тщательно промывается авиационным или чистым профильтрованным бензином. Промытый регулятор заполняется маслом через заливочную горловину, расположенную в крышке регулятора. Уровень масла должен совпадать с указателем на масломерном стекле.