ГЛАВА СЕДЬМАЯ

ОБЩИЕ ВИДЫ МОНТАЖНЫХ РАБОТ

1. СПЕЦИАЛЬНЫЕ ПОДЪЕМНО-ТРАНСПОРТНЫЕ РАБОТЫ

В связи с исключительно большими габаритами и весами деталей и узлов гидроагрегатов подъемно-транспортные (такелажные) работы при монтаже гидроэнергетического оборудования являются очень сложными и ответственными. Общие указания по подъемно-транспортным работам и грузоподъемным механизмам даются в соответствующей литературе. Поэтому ниже будут рассмотрены только подъемно- транспортные операции, характерные для монтажно-сборочных работ по гидроагрегатам. Специальные указания по подъемно-транспортным операциям с отдельными деталями и узлами гидроагрегатов приводятся в соответствующих разделах технологии монтажных работ.

Подъемно-транспортные работы при монтаже гидроагрегатов требуют тщательной подготовки и их выполнения, а также высокой квалификации такелажного персонала.

Руководитель монтажа должен хорошо знать подъемно-транспортные работы и уметь руководить их непосредственным выполнением при сборке и установке наиболее соответственных деталей и узлов: рабочих колес, статоров и роторов генераторов и др.

Основными подъемно-транспортными операциями при монтаже гидроагрегатов являются строповка детали или узла (закрепление к крюку крана), подъем, горизонтальное перемещение и установка на место, а также кантовка (поворот в вертикальной плоскости).

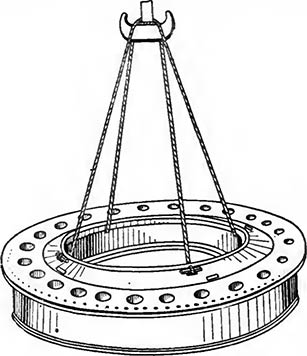

Строповка детали или узла заключается в прикреплении его к крюку подъемного механизма с помощью троса (стропа) или специальных захватных приспособлений. Правильная строповка деталей позволяет осуществлять удобный, быстрый, надежный и безопасный подъем, транспортировку и установку деталей на место. При этом должно быть обеспечено определенное и постоянное положение детали в пространстве при подъеме и горизонтальном ее перемещении. Место крепления детали к стропам или захватным устройствам должно быть расположено выше центра ее тяжести, а центр тяжести детали должен находиться на одной линии с вертикальной осью крюка крана. Пример строповки несимметричной сегментной детали показан на рис. 7-1 и кольцевой симметричной детали—на рис. 7-2.

После изготовления или ремонта все стропы, захватные устройства и соединительные траверзы должны подвергаться испытанию в течение не менее 10 мин.: стропы — нагрузкой, превышающей вдвое их номинальную грузоподъемность, а захватные устройства и траверзы — нагрузкой, превышающей номинальную на 25%. Периодически в процессе работы стропы и захватные устройства должны осматриваться ответственным лицом.

Присоединение деталей к крюку крана с помощью стропов ограничивается величиной веса деталей. Поэтому при монтаже гидроагрегатов широко применяются специальные захватные устройства: для подъема рабочего колеса и валов, для кантовки втулки рабочего колеса и сегментов статора генератора, для подъема статора и ротора генератора, верхней крестовины и др. Большая часть таких приспособлений поставляется заводами-изготовителям, а некоторые изготовляются на месте монтажа.

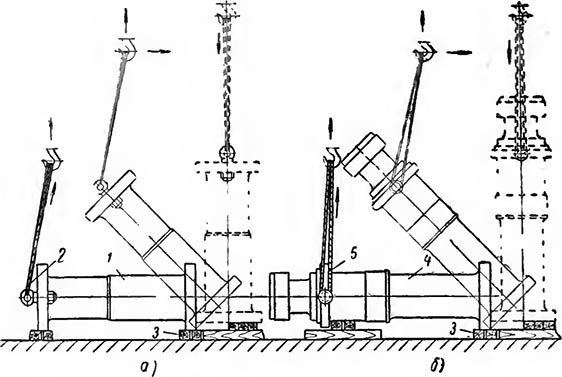

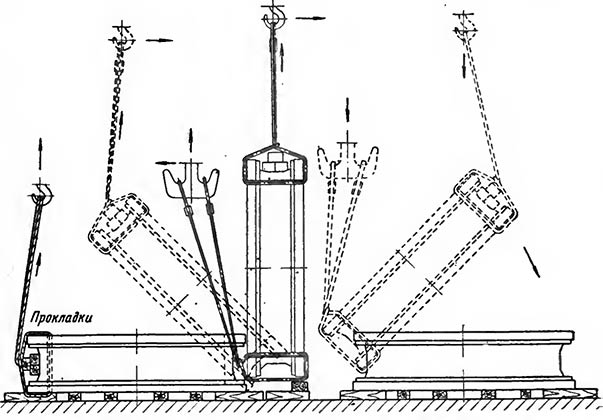

Кантовка деталей, вызываемая необходимостью поворота их из горизонтального в вертикальное положение (валы вертикальных турбин и генераторов) или полного поворота их на 180° (втулки рабочих колес поворотнолопастных турбин и др.), производится вне кратера агрегата на монтажной или сборочной площадке. Обычно детали кантуются поворотом их на соответствующих подкладках через грань (рис. 7-3). Кантовать детали следует только по ходу тележки крана или его моста с одновременным перемещением крюка за деталью так, чтобы крюк все время находился в вертикальном положении и не оттягивался в сторону. Удобно и надежно можно кантовать детали на весу с помощью двух крюков одного крана или двух кранов (рис. 7-4), учитывая при этом, что грузоподъемность малого крюка должна быть более нагрузки на него от веса детали в самом невыгодном ее положении.

Рис. 7-2. Схема строповки симметричной кольцевой детали.

Рис. 7-3. Схема кантовки валов в вертикальное положение одним краном. а— кантовка вала турбины; б — кантовка вала генератора; 1 — вал турбины; 2 — проушина для захвата вала; 3 — деревянные подкладки; 4 — вал генератора; 5 — хомут для захвата

Подъем и перемещение крупных деталей и узлов (рабочие колеса, крышки турбин, валы, роторы и статоры генераторов, нижние и верхние крестовины) должны выполняться в строгом соответствии с проектом производства монтажных работ или указаниями заводов-изготовителей

Рис. 7-4. Схема кантовки цилиндрической детали двумя крюками.

и под непосредственным руководством производителя работ или мастера.

Рис. 7-5. Схема подъема деталей с помощью траверс.

а — подъем двумя кранами одинаковой грузоподъемности; б — подъем двумя крюками одного крана или двумя кранами

Подъем деталей больших весов осуществляется двумя кранами с помощью специальной траверсы, соединяющей краны и распределяющей нагрузку между ними (рис. 7-5,а). Для того чтобы отдельные сечения траверсы не были перенапряжены из-за неравномерности подъема крюков, необходимо обязательно осуществлять шарнирное присоединение детали к траверсе и траверсы к крюкам. Перемещение тележек и мостов крюков в процессе работ должно быть равномерным и одновременным, а положение траверсы — горизонтальным.

При определении грузоподъемности крана, необходимой для подъема детали, следует учитывать также вес траверсы, составляющий до 10% веса поднимаемой детали. Суммарная грузоподъемность обоих кранов должна быть не менее 1,1 веса детали.

Для кантовки, а также для подъема, и транспортировки деталей возможно использование двух крюков одного крана или двух кранов разной грузоподъемности (рис. 7-5, б). В таких случаях необходимо учитывать, что крюки одного крана имеют разные грузоподъемности и скорости подъема. При работе с соединительной траверсой вес детали и траверсы может быть равен суммарной грузоподъемности обоих крюков, на точка подвеса детали должна находиться на расстоянии, обратно пропорциональном грузоподъемности крюков, т. е.

![]()

Для более быстрого выполнения подъемно-транспортных работ на монтажных и сборочных площадках удобно иметь таблицу допускаемых грузоподъемностей стропов, рым-болтов, скоб и других захватных приспособлений, применяемых в процессе монтажа, по которой и следует выбирать необходимые захватные средства.

Установку детали в заранее подготовленное проектное или сборочное положение необходимо производить осторожно и плавно, без удара. Установленные детали и узлы до снятия с крюка крана и со стропов должны находиться в надежном устойчивом положении или принудительно закрепляться на месте установки.

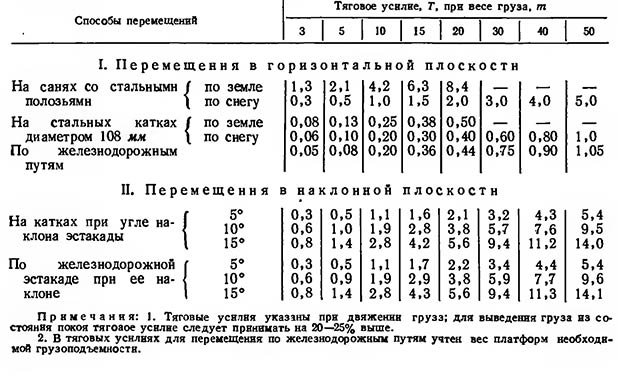

В процессе сборки и монтажа иногда приходится перемещать детали и узлы агрегата в горизонтальной или несколько наклонной плоскости без применения кранов — такелажным способом. Перемещения могут производиться как по железнодорожным путям, так и непосредственно по земле или по снегу на полозьях или катках. Тяговые усилия для перемещения деталей в таких случаях создаются лебедками или другими средствами. Величины тяговых усилий, необходимых для перемещения детали, могут быть выбраны по табл. 7-1 в зависимости от способа перемещения.

Таблица 7-1

Тяговые усилия при перемещении деталей и узлов такелажным способом