В зависимости от расположения вала гидротурбины всех типов разделяются на вертикальные и горизонтальные.

Вертикальные гидроагрегаты имеют ряд существенных преимуществ:

отсутствие тяжело нагруженных радиальных подшипников;

удобство расположения спиральной камеры в здании станции;

возможность заглубления рабочего колеса ниже уровня нижнего бьефа с целью повышения его кавитационных свойств;

удобство монтажа, демонтажа и обслуживания гидроагрегата в процессе эксплуатации.

Однако вертикальное исполнение гидроагрегатов получило широкое распространение только с созданием гидротурбин большой мощности и возможностью изготовления для них индивидуальных гидрогенераторов. В настоящее время почти все крупные турбины выполняются вертикальными.

Недостатками крупных вертикальных гидротурбин являются изогнутая отсасывающая труба, уступающая по гидравлическим качествам прямой отсасывающей трубе, и большая высота подводной части машинного здания.

Горизонтальные гидротурбины малой и средней мощности в прошлом преимущественно применялись в качестве привода трансмиссий, а также в совместной работе с горизонтальными серийными генераторами.

При строительстве современных крупных и средних гидроэлектростанций применяются в основном поворотнолопастные, радиально-осевые и ковшовые гидротурбины, поэтому в настоящем учебнике рассматриваются гидроагрегаты с турбинами этих систем.

Радиально-осевые гидротурбины применяются для широкого диапазона напоров (от 30 до 450 м). Мощность таких турбин достигает в настоящее время 500 тыс. кВт.

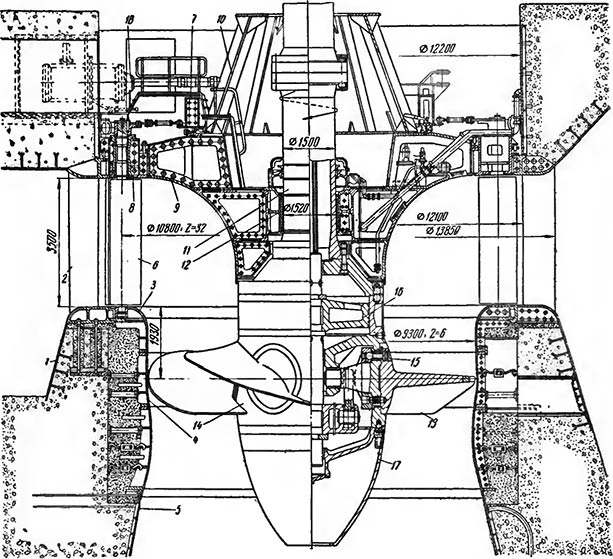

Рис. 2-12. Разрез радиально-осевой турбины мощностью 230 тыс. кВт и D=0,5 м.

1 — спиральная камера; 2 — статор; 3 — облицовка отсасывающей трубы; 4 — фундаментное кольцо; 5 — облицовка шахты турбины; 6 — лопатка направляющего аппарата; 7 — нижнее кольцо направляющего аппарата; 8 — крышка турбины; 9 — регулирующее кольцо; 10 — сервомотор; 11 — механизм поворота лопаток направляющего аппарата; 12— рабочее колесо; 13 — верхний лабиринт; 14 — нижний лабиринт; 15 — вал турбины;

16 — вал генератора.

Конструкции турбин зависят от величины напора, но общая схема вертикальных турбин этой системы практически одинакова. Подвод воды к рабочему колесу осуществляется, как правило, металлической спиральной камерой преимущественно круглого сечения через многолопаточный направляющий аппарат. Отвод воды производится изогнутой отсасывающей трубой. Рабочее колесо турбины с помощью фланца присоединяется к валу, который поддерживается в строго вертикальном положении направляющим подшипником, установленным в крышке турбины. На крышке турбины смонтировано регулирующее кольцо с механизмами поворота направляющих лопаток, а в последних конструкциях крупных гидротурбин на крышке устанавливаются и сервомоторы направляющего аппарата, являющиеся приводом регулирующего кольца.

На рис. 2-12 изображена одна из самых мощных в мире радиально- осевая турбина с рабочим колесом диаметром D1=5,5 м, установленная на Братской ГЭС. Мощность ее составляет 230 тыс. кВт при напоре 100 м и скорости вращения 125 об/мин.

Еще более мощная гидротурбина с рабочим колесом диаметром 7,5 м и мощностью 508 тыс. кВт при напоре 95 м устанавливается в настоящее время на Красноярской ГЭС. Отечественное гидротурбостроение освоило также и высоконапорные радиально-осевые турбины на напоры 300 м и более.

Поворотнолопастные турбины имеют значительные энергетические преимущества в сравнении с радиально-осевыми турбинами:

большую быстроходность и пропускную способность, а также более высокий к. п. д. при частичных нагрузках;

спокойную и надежную работу при изменении действующего напора в широких пределах.

Вследствие этого поворотнолопастные гидротурбины получили большое распространение при сооружении низконапорных гидроэлектростанций, и в настоящее время их стремятся применять при более высоких напорах. В зарубежной и отечественной практике эти турбины уже используют при напорах до 80 м. Однако применение поворотнолопастных турбин при более высоких напорах сдерживается повышением кавитационного коэффициента в сравнении с радиально-осевыми турбинами и необходимостью вследствие этого практически неэкономичных заглублений рабочего колеса.

Конструктивно поворотнолопастные турбины выполняются таким образом, что лопасти рабочего колеса поворачиваются автоматически на наиболее выгодный угол одновременно с изменением открытия направляющего аппарата, чем достигается наилучшее использование турбины при всех режимах работы.

Общая конструктивная схема вертикальных поворотнолопастных турбин аналогична схеме радиально-осевых турбин, однако конструкция поворотнолопастных турбин гораздо сложнее из-за необходимости поворота лопастей рабочего колеса. Усложнена также и система регулирования вследствие одновременного регулирования поворота лопаток направляющего аппарата и лопастей рабочего колеса.

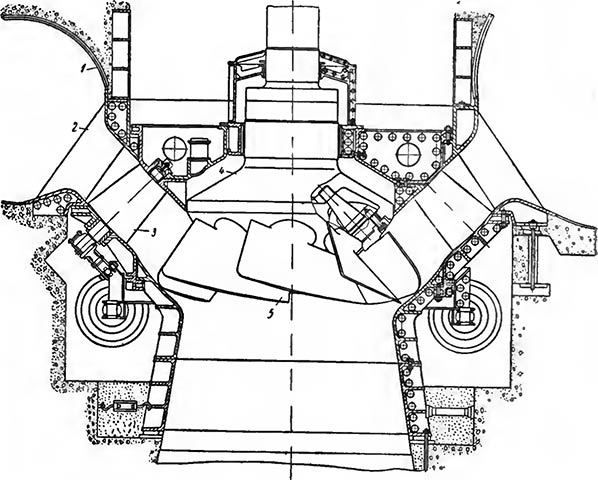

На рис. 2-13 в качестве примера показана установленная на Волжской ГЭС имени XXII съезда КПСС наиболее крупная в мире поворотнолопастная гидротурбина мощностью 115 тыс. кВт с рабочим колесом диаметром D1 = 9,3 м, работающая при напоре 20 м со скоростью вращения 68,2 об/мин.

Ковшовые гидротурбины предназначаются для высоких напоров (от 300 до 1 800 м) и достигают значительных мощностей. Так, имеются ковшовые турбины мощностью 100 тыс. кВт, работающие при напоре 760 м. На гидростанциях небольшой мощности такие турбины ставят и на напоры 70—100 м.

В отечественной гидроэнергетике ковшовые турбины не имеют большого применения. Однако при высоких напорах свыше 500 м могут быть использованы в энергетике пока только ковшовые турбины.

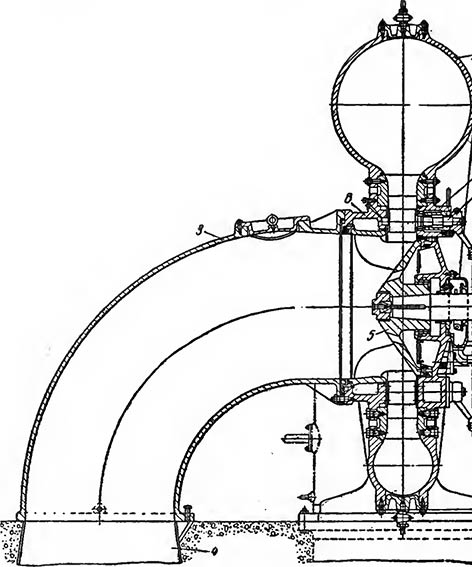

Ковшовые турбины выполняются с горизонтальным или вертикальным расположением вала. Горизонтальные турбины изготовляются с одним или двумя колесами на валу. Подвод воды к рабочему колесу осуществляется одним или двумя соплами. В турбинах с вертикальным валом применяются от двух до шести сопел.

Рис. 2-13. Разрез поворотнолопастной турбины мощностью 115 тыс. кВт и D=9,3 м. 1 — облицовка спирали; 2 —статор; 3 —нижнее кольцо направляющего аппарата; 4 — камера рабочего колеса; 5 — облицовка отсасывающей трубы; 6 — лопатка направляющего аппарата; 7 — регулирующее кольцо; 8 —верхнее кольцо направляющего аппарата; 9 — крышка турбины; 10 — опора подпятника; 11—вал·, 12 — подшипник; 13 — рабочая лопасть; 14 — втулка колеса; 15 — уплотнение лопасти; 16 — сервомотор рабочего колеса; 17 — обтекатель; 18 — сервомотор направляющего аппарата

Проточная часть ковшовых турбин состоит из напорного коллектора (одного или нескольких), подводящих сопел, регулирующей иглы, рабочего колеса и кожуха.

Одна из самых крупных ковшовых гидротурбин, установленная на гидроэлектростанции Куробегава (Япония), показана на рис. 2-14. Турбина вертикальная шестисопловая развивает мощность 100 тыс. кВт при напоре 580 м и скорости вращения 380 об/мин. Рабочее колесо турбины диаметром 2,64 м имеет 22 ковша (лопасти).

Рис. 2-14. Ковшовая турбина мощностью 100 тыс. кВт.

Диагональные турбины с поворотными лопастями, предложенные В. С. Квятковским, являются принципиально новым типом гидротурбин. За рубежом подобные турбины разработаны инж. Дериацем и установлены на ряде гидроэлектростанций, в том числе на гидроаккумулирующих.

В схеме диагональной турбины, показанной на рис. 2-15, металлическая спираль примыкает к коническому статору и сваривается с ним. Конический направляющий аппарат имеет профилированные лопатки переменного по высоте профиля. Вследствие конусного расположения направляющих лопаток опорные фланцы их подшипников предусмотрены шаровидной формы, что обеспечивает идентичность угловой установки и соосность всех подшипников. Связь направляющих лопаток с регулирующим кольцом осуществляется с помощью рычагов и серег, соединяющихся с шаровыми шарнирами. Рабочее колесо имеет поворотные лопасти с приводом от сервомотора, расположенного в развитой ступице колеса.

Рис. 2-15. Схема диагональной турбины.

1 — спираль; 2 — статор; 3 — направляющий аппарат; 4 — рабочее колесо; 5 — рабочие лопасти.

Опытный образец диагональной турбины мощностью 77 тыс. кВт при напоре 61 л и D1=4,35 м изготовлен и установлен в настоящее время на Бухтарминской ГЭС.

Диагональная турбина является промежуточной между радиальноосевой и поворотнолопастной турбинами. В ней сочетаются положительные качества поворотнолопастной турбины, сохраняющей высокое значение к. п. д. при разных режимах работы, с хорошими кавитационными свойствами радиально-осевых гидротурбин.

Однако сопоставление диагональной и радиально-осевой турбин одних и тех же параметров показывает, что вес и трудоемкость изготовления диагональной турбины значительно выше, усложняется также технология изготовления и сборки направляющего аппарата и рабочего колеса.

Двухперовая поворотнолопастная гидротурбина является новым типом вертикальной турбины. Она конструктивно отличается от обычной поворотнолопастной тем, что на каждом фланце рабочего колеса размещается не одна лопасть, а две. Благодаря этому уменьшается количество механизмов поворота лопастей, а следовательно, уменьшается диаметр втулки и пропускная способность турбины увеличивается, что положительно влияет на кавитационные свойства турбины и делает возможным применение турбин этого типа на повышенных напорах. Одновременно с улучшением кавитационных свойств повышается также к. п. д. турбины.

Улучшение энергетических и кавитационных показателей двухперовой турбины позволяет несколько увеличить ее мощность по сравнению с мощностью обычной поворотнолопастной турбины, имеющей такой же диаметр рабочего колеса, а также уменьшить вес колеса. В настоящее время двухперовая турбина (рис. 2-16) изготовлена в виде опытной и установлена на Уч-Курганской гидроэлектростанции. Мощность этой турбины 51,2 тыс. кВт при максимальном напоре 36 м, скорости вращения 115,4 об/мин и диаметре рабочего колеса D1=5,0 м.

Горизонтальные гидротурбины начали применяться для крупных гидроэлектростанций только в последние годы, и в практике гидротурбостроения еще не установились их типовые конструкции. Горизонтальные гидротурбины давно отработанных типов применяются на мелких и средних гидроэлектростанциях. Основным типом таких конструкций является горизонтальная турбина со спиральной камерон, представленная на рис. 2-17. Турбина эта предназначена для работы при напорах до 140 м и может развивать мощность до 2,6 тыс. кВт.

Из напорного трубопровода вода поступает в стальную спиральную камеру, состоящую из двух частей. Пройдя направляющий аппарат и рабочее колесо, вода через отводящее колено и отсасывающую трубу уходит в нижний бьеф.

Направляющий аппарат турбины имеет стальные кованые лопатки, помещенные между передней и задней крышками турбины.

Рабочее колесо посажено на вал консольно и крепится к нему двумя шпонками и фасонной гайкой. Вал турбины опирается на два подшипника: радиально-упорный и радиальный. Радиально-упорный подшипник, кроме опорного вкладыша, имеет двустороннюю пяту. Соединение турбины с генератором непосредственное, с помощью упругой муфты.

Турбина снабжена маховиком, применяемым для создания необходимого махового момента и обеспечения нормальной скорости вращения агрегата при внезапных изменениях нагрузки потребителя.

Капсульные гидроагрегаты. Одним из основных факторов, повышающих экономичность низконапорных гидроэлектростанций, может явиться применение нового типа достаточно мощных горизонтальных капсульных турбин, в которых благодаря спрямлению проточного тракта удается свести к минимуму гидравлические потерн и тем самым повысить к. п. д. турбины и ее пропускную способность.

Применение горизонтальных капсульных гидроагрегатов с повышенной пропускной способностью позволяет несколько сократить длину напорного фронта и объем строительно-монтажных работ по зданию гидроэлектростанции и получить наиболее простые очертания турбинного блока.

Отечественные энергомашиностроительные заводы изготовили первые капсульные гидроагрегаты с рабочим колесом диаметром 5,5 и 6 м, установленные в настоящее время на строящихся гидроэлектростанциях. Создаются также гидроагрегаты с рабочим колесом диаметром D = 7,5 м.

Рис. 2-16. Двухперовая поворотнолопастная турбина мощностью 51,2 тыс. кВт.

Рис. 2-17. Горизонтальная турбина со спиральной камерой.

1— напорный трубопровод; 2 — спиральная камера; 3 — отводящее колено; 4 — отсасывающая труба; 5 — рабочее колесо; 6 — лопатка направляющего аппарата; 7 — передняя крышка; 8 — задняя крышка; 9 — вал турбины: 10 — радиально-упорный подшипник; 11 — радиальный подшипник; 12 — маховик.

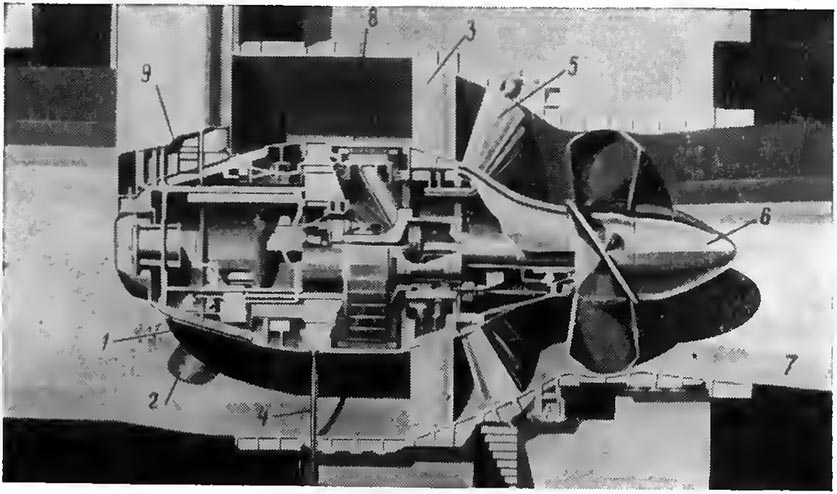

Капсульный агрегат (рис. 2-18) состоит из кожуха (капсулы), установленного на передних опорных колоннах и колоннах статора турбины. Дополнительно кожух агрегата раскреплен в передней части мощными растяжками, создающими жесткость установки агрегата.

Рис. 2-18. Горизонтальный капсульный гидроагрегат.

1— капсула; 2 — опорная колонна; 3 — колонна статора; 4 — растяжки; 5 — направляющий аппарат; 6 — рабочее колесо; 7 — камера рабочего колеса; 8 — генератор; 9 — проходная колонна.

Подвод воды к рабочему колесу осуществляется через статор турбины и конический направляющий аппарат. Поворотные лопасти рабочего колеса вращаются в полусферической рабочей камере. Верхние части водовода, статора турбины, камеры рабочего колеса и фундаментного кольца съемные незабетонированные.

В капсуле расположен также генератор, ротор которого имеет одну опору и подпятник, а второй опорой агрегата является подшипник турбины. Доступ в капсулу осуществляется через проходную колонну, расположенную в передней ее части. Через этот же лаз проходят и все электрические коммуникации агрегата. К подшипнику турбины доступ осуществляется через верхнюю полую колонну статора.