9. МАСЛОПРИЕМНИКИ

Подвод масла под давлением к сервомотору рабочего колеса поворотнолопастной турбины осуществляется с помощью маслоприемника. который располагается обычно на возбудителе генератора и охватывает вращающиеся трубчатые штанги, проходящие внутри вала агрегата. Схема подвода масла к лопастям рабочего колеса показана на рис. 3-19.

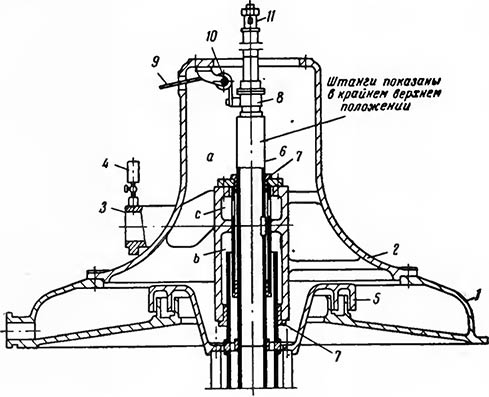

Рис. 3-19. Схема маслоприемника и штанги рабочего колеса.

Маслоприемник представляет собой конический корпус 1, разделенный на отдельные камеры для масла. Внутри него находятся направляющие для головки штанги 2. Сверху к головке штанги присоединяется траверса 3, осуществляющая связь штанги с тросовым приводом обратной связи с золотником регулятора, а также привод специального генератора электрической связи с регулятором. Штанга состоит из наружной 4 и внутренней 5 стальных труб, приваренных к фланцам 6. К наружной трубе приварены цилиндрические направляющие 7, скользящие по бронзовым втулкам 8, установленным возле плоскостей разъема вала агрегата. Каждый фланец имеет отверстия и прорези для свободного прохода масла.

После установки штанги в валу образуются три полости а, b и с для прохода масла. Полость а соединена со сливным резервуаром маслонапорной установки и является безнапорной. Полость b между валом и наружной трубой штанги соединяется со сливной камерой маслоприемника и служит для слива масла из внутренней полости рабочего колеса. Через полость b между наружной и внутренней трубами масло поступает под поршень сервомотора, а через полость с внутренней трубы, масло подается сверху поршня сервомотора. Наверху напорные полости соединяются с напорными камерами маслоприемника.

На рис. 3-20 показана современная нормализованная конструкция маслоприемника отечественных гидротурбин. Маслоприемник состоит из нижней ванны 1 и корпуса 2, имеющего патрубки 3 для присоединения напорных масляных труб к напорно-сливным камерам b и с. На напорном патрубке установлен манометр 4. Внутри нижняя ванна имеет горловину, к которой подходит маслоотражательное кольцо 5, создавая лабиринтное уплотнение, предотвращающее протечки масла из сливного резервуара на генератор.

Головка штанги 6 направляется внутри корпуса втулками 7. Сверху к головке штанги присоединена через два шарикоподшипника траверса 8. Перемещаясь со штангами, траверса служит приводом обратной связи с золотником регулятора, которая в данной конструкции выполнена в виде тросовой передачи 9. Ролик передачи 10 закреплен на кронштейне в корпусе маслоприемника. К траверсе крепится также указатель положения лопастей рабочего колеса. В головку траверсы входит шлицевый валик 11, на который насажен ротор генератора электропривода маятника регулятора. При вращении штанги вращается и ролик с ротором генератора, отражая все колебания скорости вращения рабочего колебания турбины. Шлицевое соединение позволяет головке штанги свободно перемещаться в вертикальном направлении по валику при движениях поршня сервомотора.

Рис. 3-20. Маслоприемник.

Маслоприемник, штанга и маслопроводы представляют собой замкнутый контур блуждающих токов, вызывающих коррозию деталей. Поэтому во внешних соединениях маслоприемника предусматривается установка изоляционных прокладок и втулок, прерывающих этот контур.

Штанги в маслоприемнике одновременно вращаются и перемещаются в осевом направлении, что обусловливает необходимость при монтаже очень тщательно центровать маслоприемник относительно штанги. Втулки маслоприемника являются не только направляющими головки штанги, но и служат для уплотнения и предохранения от чрезмерных протечек масла из напорных камер в сливную полость. Поэтому большие зазоры в них не допускаются.

3-10. ВАЛЫ ГИДРОТУРБИН

Вал вертикальной турбины представляет собой обечайку с толстыми стенками и фланцами на ее концах. Центральное отверстие внутри вала используется в поворотнолопастных турбинах для подвода масла к рабочему колесу, а в радиально-осевых — для подачи воздуха под рабочее колесо с целью уменьшения явлений кавитации. Это отверстие позволяет также контролировать состояние металла путем перископического осмотра внутренней поверхности вала.

В зависимости от компоновки машинного здания и конструкции агрегата вал его может состоять из двух частей — вала турбины и вала генератора либо из трех частей — вала турбины, промежуточного вала и вала генератора. Все соединения валов между собой и с рабочим колесом турбины производятся жесткими фланцами. В последнее время вал гидроагрегата все чаще стал выполняться общим, что упрощает конструкцию и изготовление агрегата, снижает стоимость и уменьшает его габариты по высоте. Общий вал агрегата имеет только один фланец для крепления рабочего колеса, что устраняет возможность излома линии вала во фланцевых соединениях, а также облегчает монтаж и ремонты гидроагрегата.

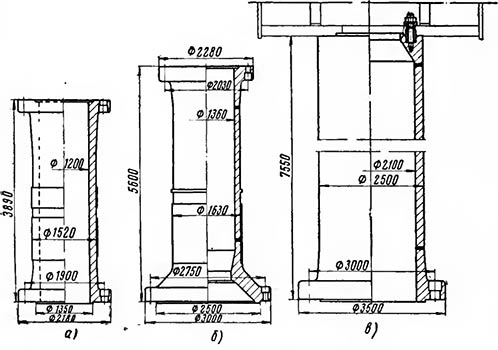

Рис. 3-21. Валы гидротурбин.

а —кованый вал; б —сварной вал турбины с расширенным фланцем; в — сварной вал турбины мощностью 500 тыс. кВт.

Спокойная и надежная работа гидроагрегата в значительной степени зависит от качества соединения валов между собой и с сопрягаемыми деталями, соосности рабочих поверхностей вала с его геометрической осью, величины зазоров между валом и подшипниками, соосности вала турбины и ротора генератора и величины излома линии вала во фланцевых соединениях. При проектировании, изготовлении и монтаже валов на эти условия следует обращать особое внимание.

Соединение вала турбины с рабочим колесом, а также фланцев валов турбины и генератора производится с помощью чистых припасованных болтов, работающих на растяжение и срез. Болты в центральной части имеют точно обработанный шлифованный пояс, вставляемый в отверстие с зазором не более 0,02—0,04 мм. Надежность фланцевого соединения обеспечивается только при условии точного центрирования фланцев сопрягаемых деталей с помощью буртика и выточки. Для этого центрирующий буртик обрабатывается с допуском, соответствующим плотной посадке, и с учетом действительного диаметра выточки. Окончательная обработка отверстий болтов производится совместно в двух сопрягаемых деталях с помощью развертки.

При изготовлении валов выпуклости на торцевых сопрягаемых поверхностях фланцев, определяемые щупом и контрольной линейкой, допускаются не более 0,03 мм на 1 000 мм диаметра фланца вала, а биение наружных торцевых поверхностей фланцев на периферии для диаметра вала до 1 600 мм должно быть не более 0,02 мм.

В турбинах с водяной смазкой подшипников при древеснослоистых или резиновых вкладышах для предохранения вала от коррозии в местах установки подшипника и сальника вал облицовывается обычно листами нержавеющей стали. Облицовка представляет собой цилиндр, разрезанный вдоль оси на отдельные сегменты. Присоединение сегментов к валу производится электрозаклепками и обваркой по контуру. После приварки облицовка обрабатывается вместе с валом.

На рис. 3-21,а изображен турбинный вал гидроагрегата мощностью 225 тыс. кВт. Вал имеет относительно тонкую стенку с коническим переходом к фланцу.

Однако изготовление вала цельнокованым затруднительно, и поэтому валы крупных гидротурбин в настоящее время изготовляются предпочтительно сварно-коваными из трубы с приваренными к пей коваными фланцами (рис. 3-21,б).

На рис. 3-21,в показан общий сварной вал крупнейшего гидроагрегата мощностью 500 тыс. кВт, изготовленный из сварной трубы, к которой на нижнем конце ее приварен кованый фланец. Верхний конец вала фланца не имеет и присоединен болтами непосредственно к втулке ротора генератора.