Надежность работы агрегата во многом зависит от правильности сборки и установки на место деталей и узлов его и тщательности проверки положения, сопряжения и взаимодействия их.

При монтаже гидроагрегатов проверка деталей, отдельных механизмов и агрегата в целом производится:

в статическом состоянии — выверкой деталей и узлов при сборке и установке на место в проектное положение;

в рабочем состоянии — проверкой и наладкой агрегата и его отдельных механизмов в процессе пуска, работы на холостом ходу и под нагрузкой.

В настоящем разделе будут рассмотрены только общие положения и указания по выверкам и фиксации деталей и узлов при сборке и установке их. При этом под выверкой детали или узла понимается комплекс работ по приданию детали необходимой геометрической формы и проектных размеров при сборке, а также по обеспечению правильности установки детали или узла в проектное положение, проверке этого положения и закреплению его. Более подробные указания приведены в соответствующих разделах технологии монтажных работ, а указания по проверкам в рабочем состоянии даются в гл. 11.

Применение того или иного способа выверки монтируемых деталей и узлов обусловливается указаниями на чертежах оборудования, инструкциями заводов- изготовителей и техническими условиями на монтаж. В процессе выверки составляются монтажные формуляры и протоколы, в которых указываются фактические и проектные установочные и сборочные размеры, а также допускаемые и фактические отклонения от проектных размеров.

Все проверки деталей, узлов и агрегата в целом в статическом состоянии можно разделить на два основных вида: сборочные проверки и установочные (монтажные) проверки.

К сборочным проверкам деталей и узлов гидроагрегата относятся: проверка правильности взаимного расположения и сопряжения деталей для обеспечения необходимых зазоров и правильности взаимодействия деталей и узлов при работе агрегата;

проверка проектных сопрягаемых размеров деталей и узлов и размеров их установочных мест;

проверка и придание проектной конфигурации деталям.

При установке детали или узла в проектное положение проверяется:

соосность деталей для взаимно вертикально расположенных деталей— по отвесу, для вертикальных валов — по нескольким отвесам либо поворотом вокруг оси, для горизонтальных валов и взаимно горизонтально расположенных деталей—но струне;

концентричность установки деталей относительно оси, а также цилиндричность их — по осевой струне или осевой штанге;

горизонтальность поверхностей деталей — уровнем или нивелиром; высотное положение деталей — непосредственным замером от репера или нивелированием;

положение в плане по главным осям агрегата и заводским разметочным осям — по отвесам от главных осей;

зазоры между вращающимися поверхностями — непосредственными замерами щупом или линейкой.

Фиксация взаимного и установочного положения деталей и узлов для обеспечения надежной спокойной работы гидроагрегата и возможности повторения такого же положения их при монтаже и после ремонтов в процессе эксплуатации производится при изготовлении и сборке деталей и узлов на заводе-изготовителе, а также во время сборки и установки на монтаже. В зависимости от назначения, положения и характера детали или узла фиксация производится следующими способами:

обеспечение соосности цилиндрических деталей — соответствующими выточками в деталях;

предохранение сопрягаемых плоскостей от смещения — припасованными болтами, контрольными шпильками и штифтами;

фиксация установочного положения — контрольными штифтами и шпильками после окончательной сборки, установки и проверки детали или узла;

взаимное положение в плане и высотное, а также установочное положение деталей и узлов фиксируется сборочными и монтажными метками (буквы, риски).

Установочная выверка фундаментных деталей заключается в установке и проверке правильного проектного положения детали в плане и по высоте. До установки деталей в проектное положение на фундамент должны быть уложены подкладки или приспособления, при помощи которых предусматривается производство высотной выверки детали или узла.

Правильность установки вертикального гидроагрегата в машинном здании определяется положением его вертикальной оси (Z) и высотными отметками, а горизонтального агрегата — положением продольной оси (X), совмещенной с осью вала, поперечной оси (У), перпендикулярной к продольной и проходящей через ось спиральной камеры, а также высотной отметкой. Эти исходные данные для установки агрегата должны быть надежно зафиксированы на фундаменте так, чтобы они не могли быть забетонированы или повреждены в процессе возведения машинного здания. Положение вертикальной оси агрегата определяется пересечением его осей X и Y, называемых главными осями агрегата и зафиксированных с помощью рисок на металлических скобах, закрепленных в бетоне верхней части фундамента. Высотное положение агрегата проверяется по металлическому реперу, заделанному в бетон и ориентированному относительно постоянного контрольного репера, находящегося вне сооружения.

Положение узла в плане проверяется по главным осям либо относительно других установленных деталей. Первая приближенная выверка положения детали в плане обеспечивается максимальной точностью установки ее в проектное положение с помощью крана. Дальнейшее уточнение положения детали или узла производится горизонтальным перемещением его домкратами и различными распорными устройствами.

Для обозначения главных осей и для отвесов применяется стальная проволока толщиной 0,3—0,5 мм. Отвесы должны иметь вес не менее 2,5 кг и при проверочных работах должны быть опущены не менее чем на 1/3 своей высоты в сосуд с маслом средней вязкости.

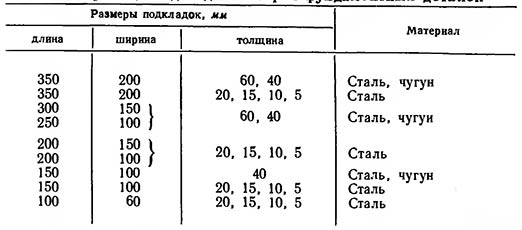

Высотная выверка установленных деталей может производиться при помощи металлических подкладок и установочных парных (встречных) клиньев, винтовых домкратов, регулирующих (отжимных) болтов. Подкладки и другие приспособления для выверки должны плотно прилегать к бетону, для чего места их установки предварительно очищаются и выравниваются по уровню. Размеры выровненных площадок должны превышать величину подкладок не менее чем на 25 см с каждой стороны. Подкладки должны устанавливаться с двух сторон каждого фундаментного болта на возможно близком расстоянии от него, не перекрывая фундаментных колодцев. Расстояние между подкладками, их размеры и материал указываются в установочных чертежах. При отсутствии таких указаний расстояние между подкладками может приниматься 300—1 000 мм, а размеры их и материал устанавливаются по табл. 7-2. Плоскости прилегания подкладок к металлу должны быть обработанными или тщательно выровненными и не иметь вспученности, заусенцев и забоин.

Таблица 7-2

Размеры подкладок для выверки фундаментных деталей

При установке деталей и узлов на клиновых подкладках выверка производится регулировкой высоты клиньев, а при установке на плоских подкладках — подбором их толщины. Количество подкладок в пакете должно быть минимальным и не превышать 5 шт., включая и тонколистовые, применяемые для окончательной выверки.

Вес выверяемой детали, т

Рис. 7-10. Определение диаметра резьбы монтажного домкрата.

Инвентарные и монтажные домкраты, применяемые для выверки монтируемого оборудования, устанавливаются на специально подготовленные и зачищенные по уровню площадки на поверхности фундамента. Количество домкратов определяется в зависимости от веса и габаритов оборудования.

В монтажной практике для выверки высотного положения оборудования широко применяются упрощенные монтажные домкраты винтового типа, которые после выверки закрепляются к оборудованию и бетонируются совместно с ним. Изготовление таких домкратов часто производится на монтажной площадке. Из условия прочности резьбы домкрата и обеспечения его самоторможения, а также считая, что при выверке вся деталь односторонне приподнимается одним домкратом вне зависимости от количества их, наружный диаметр резьбы домкрата, изготовленного из стали марок Ст. 3—Ст. 5, может быть определен по кривой на рис. 7-10. Высоту резьбы в корпусе домкрата следует принимать не менее 2d.

Регулирующие (отжимные) болты специальных приспособлений или болты, конструктивно встроенные в оборудование для выверки его, при установке следует опирать на стальные подкладки, уложенные на предварительно выровненную поверхность фундамента.

Предварительная выверка оборудования на фундаменте производится при свободном его опирания на подкладки, клинья или домкраты, а окончательная — при затянутых гайках фундаментных болтов. После окончательной выверки установленного оборудования на фундаменте стальные подкладки в пакетах, клинья, монтажные домкраты и отжимные болты прихватываются электросваркой.