Монтаж механизма регулятора по характеру работ и времени их выполнения можно разделить на три этапа.

Первый этап является процессом чисто установочных работ и охватывает монтаж маслонапорной установки (МНУ), колонки управления регулятора напорного и сливного масляного трубопровода, передачи обратной связи, контрольной аппаратуры, служебных трубопроводов и воздухопроводов.

Второй этап монтажных работ заключается в проверке установки и действия отдельных механизмов регулятора, наладке их работы, заполнении системы регулирования маслом, проверке работы направляющего аппарата и механизма поворота рабочих лопастей. Работы этого этапа выполняются по окончании монтажа турбины до заполнения спиральной камеры водой.

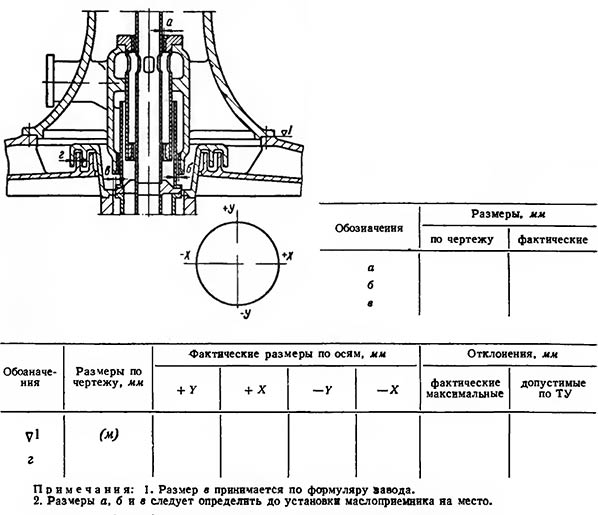

Таблица 8-15

Допуски на установку маслосливного бака и масловоздушного котла МНУ, колонок управления регулятора и комбинатора, маслоприемника

Ревизия механизмов системы регулирования заключается в разборке их, очистке деталей от консервирующего покрытия, смазке турбинным маслом и сборке. При ревизии котла и бака маслонапорной установки

На третьем этапе производятся проверка, наладка и испытание системы регулирования после заполнения спиральной камеры водой и опробование системы регулирования в период пуска гидроагрегата.

Рис. 8-51. Схема фундаментов МНУ и колонки управления регулятора.

1 — оси агрегата; 2 — фундамент колонки управления; 3 — фундамент МНУ; 4 — репер.

производятся расконсервация их, проверка фланцев, зачистка забоин и вмятин, проверка резьб, тщательная очистка внутренних поверхностен. В колонке управления удаляется консервация с поверхностей всех механизмов, расположенных внутри колонки. Проверяется состояние деталей с разборкой отдельных механизмов, смазкой и последующей сборкой их. После расконсервации маслоприемника производится внешний осмотр его деталей, очистка каналов, проверка движения штанги во втулке маслоприемника. Ревизию маслонапорной установки и колонки управления лучше выполнять, после установки их на место и бетонирования.

Оборудование системы регулирования обычно устанавливается в машинном здании на отметке его пола и лишь в некоторых случаях ниже отметки пола. До начала монтажа проверяется состояние фундаментов и штраб и производится разбивка установочных осей МНУ и колонки управления относительно главных осей агрегата, вынесенных на отметку машинного здания (рис. 8-51). Разбивкаустановочных осей может производиться с помощью осевых струн, натянутых на приваренные для этой цели скобы, либо непосредственно замерами расстояний этих осей от главных осей агрегата с нанесением установочных осей меловой чертой на фундаменте. Высотное положение фундаментов проверяется от репеpa, вынесенного в район установки регуляторного оборудования.

Допуски на установку сливного бака и масловоздушного котла МНУ, колонок управления регулятора и комбинатора приведены в табл. 8-15.

Оборудование системы регулирования может монтироваться сразу по готовности его фундаментов и пола машинного здания, одновременно с монтажом деталей и узлов турбины и генератора.

Сливной бак МНУ опускается в штрабу и устанавливается на фундамент на заранее уложенные металлические подкладки. Выверка бака по высоте и горизонтальности выполняется нивелированием по реперу с изменением высотного положения подкладками. В плане бак проверяется по заводским осевым меткам, которые должны совпадать с установочными осями, нанесенными на фундаменте. По окончании выверки бак раскрепляется в штрабе, а установочные подкладки свариваются между собой и привариваются к баку и выпускам арматуры. Затем производятся бетонирование штрабы и подливка бетоном бака.

Установка масловоздушного котла на бак производится после затвердения бетона. На бак устанавливаются масляные насосы с двигателями и отцентровываются так, чтобы их оси совпадали между собой с точностью до 0,05 мм. Центровка производится по полумуфтам замерами зазора между ними и уступа между образующими полумуфт. Вся фланцевая арматура и аппаратура устанавливаются на прессшпановых прокладках, покрытых малостойким лаком и эмалью. Регулировка клапанов и реле давления производится в процессе пуско-наладочных работ. В последних конструкциях МНУ масловоздушный котел устанавливается отдельно от бака на своей фундаментной раме. В этих случаях котел монтируется и выверяется аналогично сливному баку.

Колонка управления регулятора может монтироваться на заранее установленной и выверенной фундаментной раме. Однако удобнее фундаментную раму соединять с колонкой управления на монтажной площадке и в собранном виде устанавливать на фундамент. Выверка колонки по высоте, горизонтальности и в плане, а также раскрепление и бетонирование ее выполняются так же, как и бака МНУ. По окончании твердения бетона производятся ревизия механизмов колонки управления и присоединение к ним передач обратной связи, а также подгонка и присоединение системы масляных трубопроводов.

Маслоприемник поворотнолопастной турбины устанавливается обычно на статоре возбудителя, и поэтому монтаж его производится после окончания монтажа возбудителя. До этого времени производится контрольная сборка маслоприемника на монтажной площадке с целью проверки концентричности корпуса маслоприемника с его основанием. Для выверки основание маслоприемника устанавливается горизонтально по уровню. На гребенку лабиринта основания ставится несколько металлических пластинок, общая толщина которых должна быть равна торцевому зазору между подвижной и неподвижной гребенками лабиринта. После этого на основание устанавливается маслоотражатель с опиранием на уложенные пластинки и расцентровывается по зазорам в лабиринте. Неравномерность зазоров между гребенками основания маслоприемника и маслоотражателя согласно нормам не должна превышать 0,15 мм. Высотное положение маслоприемника относительно неподвижной гребенки фиксируется рисками.

Затем на основание маслоприемника устанавливается корпус вместе с буксой и его штангой. Выверка соосности корпуса и основания производится по равномерности зазоров между центрирующим буртиком маслоотражателя и наружной штангой маслоприемника. Несоосность корпуса маслоприемника и его основания допускается не более 0,1 мм. Одновременно проверяется легкость движения наружной и внутренней штанг во втулках корпуса и буксы маслоприемника. При необходимости допускается шабровка бронзовых втулок в пределах проектных зазоров. Расцентрованный корпус маслоприемника фиксируется на его основании контрольными штифтами, после чего маслоприемник разбирается для установки на место. До монтажа маслоприемника должна быть проверена соосность надставки и вала генератора.

При монтаже маслоприемника основание его устанавливается по осевым заводским меткам на корпус возбудителя, посадочное место на котором должно быть строго горизонтальным. Для защиты от блуждающих токов между основанием маслоприемника и возбудителем устанавливаются изоляционные прокладки, болты в отверстии изолируются втулками, а под головки болтов ставятся изоляционные шайбы. Маслоотражатель устанавливается на надставку вала и центрируется по посадочному буртику в надставке, после чего основание выверяется по зазору между гребенками лабиринта, величина которого была замерена при контрольной сборке. Высотное положение основания проверяется по рискам, нанесенным ранее на гребенке. При этом негоризонтальность верхнего опорного фланца основания не должна быть более 0,05 мм на 1 м его диаметра. Корпус маслоприемника опускается на место с закрепленной в нем буксой, и положение его фиксируется контрольными штифтами, установленными во время контрольной сборки. При опускании корпуса верхняя плоскость его должна быть горизонтальной, для того чтобы избежать задиров бронзовых втулок корпуса и буксы. Зазоры между штангами маслоприемника и бронзовыми втулками должны быть концентричными, так как иначе возможно защемление штанг во втулках при вращении и осевом перемещении их в работающем агрегате. Проверка установки маслоприемника фиксируется в монтажном формуляре, приведенном на рис. 8-52.

Генератор маятника регулятора устанавливается на корпусе маслоприемника по осевым меткам с проверкой горизонтальности его по уровню. Прицентровка маятника к маслоприемнику производится по шлицевому валику ротора, который должен легко входить в отверстие штанги. Для этого перед монтажом генератора валик снимается, а генератор устанавливается так, чтобы валик свободно входил в отверстие штанги и в заточку ротора, после чего корпус генератора закрепляется на маслоприемнике и фиксируется штифтами, а валик соединяется с ротором. Проверяется величина мертвого хода ротора, который возможен при чрезмерных зазорах в шпонке или шлицах валика.

Рис. 8-52. Формуляр установки маслоприемника.

В обратной связи регуляторов современных конструкций применяются в основном жесткие — рычажные или гибкие — тросовые передачи.

Монтаж рычажной передачи обратной связи заключается в установке промежуточных опор— кронштейнов, монтаже тяг, выверке их длин и соединении концов передачи с соответствующими механизмами. Кронштейны передачи устанавливаются на закрепленных в бетоне фундаментных плитках. Проверка правильности осевого положения кронштейнов выполняется с помощью струи, а высотное положение их проверяется нивелированием. После установки и предварительной выверки кронштейнов фундаментные плитки подливаются бетоном, и окончательная проверка передачи производится по затвердении бетона. Регулировка длины тяг выполняется в среднем положении сервомотора направляющего аппарата с помощью резьбового соединения тяг с их головками. В отрегулированном положении тяги застопориваются контргайками. После проверки правильности передачи по всему ходу направляющего аппарата, в том числе и в закрытом положении, контргайки тяг фиксируются штифтами. При проверке передачи следует стремиться к всемерному уменьшению зазоров в шарнирных соединениях, так как наличие мертвого хода в передаче приведет к ее колебаниям и неустойчивости системы регулирования. Проверка мертвых ходов в передачах

обратной связи производится при наличии давления в системе регулирования.

Гибкие передачи обратной связи выполняются обычно тросом диаметром 6 мм. с прокладкой его в газовых трубах, монтируемых по трассе напорного маслопровода. В изгибах трассы устанавливаются угольники с направляющими шарнирами на шариковых опорах. При монтаже передачи вначале устанавливаются и крепятся трубы со снятыми угловыми шарнирами, а затем в них протягивается трос и устанавливаются шарниры. Соединение троса с механизмами производится в натянутом состоянии троса с помощью заделанных в него наконечников. Монтаж тросовых передач значительно проще, чем рычажных, так как не требует сложных выверок положения кронштейнов и установления длины каждой тяги.

Масляные и воздушные трубопроводы системы регулирования диаметром от 40 мм и выше выполняются из стальных труб, соединяемых между собой и с фланцами электросваркой. Часть трубопроводов поставляется обычно в виде заготовок с соответствующими гибами и припусками, а вся сборка и сварка их производится на монтаже. Трубопроводы диаметром до 30—40 мм изготовляются из стальных или медных труб с муфтовыми соединениями.

Монтаж трубопроводов включает следующие основные операции: заготовку отдельных труб, предварительную сборку трубопроводов, сварку их, обработку фланцев, гидравлические испытания отдельных труб и участков, очистку труб, окончательную установку трубопровода в проектное положение и гидравлическое испытание трубопровода.

Заготовка труб производится с помощью снятых по месту шаблонов из проволоки диаметром 5—8 мм для труб длиной до 2—3 м, а для труб длиной более 3—4 м — из трубок диаметром 15—20 мм. Гнутье труб, предварительно нагретых в горне или форсунками, выполняется вручную Или с помощью лебедки. Трубы диаметром до 180 мм могут гнуться на специальном гибочном станке. Затем производится предварительная сборка трубопровода, заключающаяся в установке труб по трассе трубопровода и прихватке электросваркой промежуточных стыков, фланцевых соединений и концевых фланцев труб, после чего трубопровод снимается и выполняются окончательная заварка стыков труб и приварка фланцев.

Вследствие нагрева при электросварке фланцы труб обычно деформируются, и поэтому соединительные поверхности фланцев после сварки должны быть обработаны, т. е. проточены или припилены по плите. Припиловка фланцев труб может производиться вручную, но при фланцах больших диаметров она очень сложна и трудоемка. С целью упрощения этих работ фланцы труб диаметром свыше 100 мм протачиваются специальным приспособлением с ручным или пневматическим приводом. После проточки фланцы напорных трубопроводов следует проверить по плите и при необходимости припилить и пришабрить.

По окончании приварки и подгонки фланцев отдельные трубы и участки напорного трубопровода испытываются в течение 5 мин гидравлическим давлением, равным 1,5 нормального рабочего давления. Сливные трубопроводы рекомендуется испытывать давлением 8 кГ/см2. Для испытания фланцы труб закрываются металлическими заглушками, затем трубы заполняются водой и с помощью ручного пресса создается требуемое испытательное давление. Протечки в сварных швах и фланцевых соединениях трубопровода, вентилей и клапанов не допускаются. При обнаружении протечек в сварных соединениях неплотный шов вырубается и заваривается вновь.

Внутренние полости труб очищаются от грязи, песка и окалины обычно до гидравлических испытаний. Для этого производится легкое наружное обстукивание труб с последующей очисткой их металлическими щетками или ершами. Очищенные и испытанные трубы протираются насухо чистыми тряпками без ворса и смазываются маслом, и если сразу не производится их установка, то отверстия труб временно закрываются деревянными пробками или заглушками.

Таблица 8-16.

Прокладочные материалы для соединений трубопроводов

Элементы трубопроводов по окончании очистки их устанавливаются на место, прочно закрепляются и присоединяются к регулирующим органам на заранее подготовленных прокладках. Материал прокладок зависит от назначения трубопровода и может быть выбран по табл. 8-16. В местах присоединения труб не должно создаваться усилий, вызываемых деформацией труб во время их сборки.

Полностью смонтированный трубопровод испытывается в течение 5 мин гидравлическим давлением, равным 1,25 нормального рабочего давления. Во время испытаний производится осмотр трубопровода с целью выявления и устранения протечек во фланцевых соединениях.

По окончании монтажа системы регулирования производится заполнение ее маслом. Перед заполнением все масляные емкости, трубопроводы и механизмы кинематики системы должны быть осмотрены и тщательно очищены. Вначале масло из трубопровода масляного хозяйства станции наливается в сливной бак до верхней отметки по указателю уровня, а из бака перекачивается насосом МНУ в масловоздушный котел. Нормально котел заполняется маслом до половины маслоуказателя, что соответствует обычно 40% его объема, а остальной объем заполняется воздухом под давлением, равным давлению масла в котле.

Для выполнения гидравлического испытания котел заполняется маслом полностью с помощью насоса МНУ. Воздух из котла выпускается через верхнее отверстие в котле, которое после заполнения котла маслом закрывается пробкой. Ручным гидропрессом давление в котле поднимается до 1,25 рабочего и выдерживается в течение 10 мин. Затем давление в котле снижается до рабочего и производится осмотр котла.

По окончании испытания давление в котле снимается и масло опускается в сливной бак, а МНУ настраивается на пониженное давление (6— 10 кГ/см2), достаточное для наладочных работ по системе регулирования, выполняемых до заполнения спиральной камеры водой.

Окончательное заполнение системы регулирования маслом производится с таким расчетом, чтобы все трубопроводы были полностью заполнены, а в котле и сливном баке МНУ масло находилось на нормальном уровне. Заполнение следует производить осторожно, не допуская нахождения в это время кого-либо из работающих на маслоприемнике, рабочем колесе, в спиральной камере и на крышке турбины. Давление масла необходимо поднимать постепенно, перемещая несколько раз поршни сервомоторов в их крайние положения с целью вытеснения воздуха из системы регулирования. При быстром заполнении системы регулирования маслом могут образоваться воздушные мешки, которые будут способствовать возникновению толчков и ударов в системе.

Заполнение системы маслом заканчивается, когда давление на манометрах, подключенных к главным золотникам, будет равно давлению в масловоздушном котле МНУ.