Центровка ротора гидроагрегата, осуществляемая после соединения валов турбины и генератора и установки надставки вала, является операцией, контролирующей ранее выполненные раздельно центровки ротора турбины и ротора генератора. В процессе центровки агрегата выверяется положение в пространстве геометрической оси вала агрегата, а также осевое и высотное положение вращающегося ротора агрегата относительно неподвижных частей турбины и генератора.

Геометрическая ось вала вертикального агрегата теоретически должна быть прямолинейной, являться осью вращения ротора агрегата и совпадать с вертикальной осью установленного гидроагрегата. В этом случае агрегат постоянно будет работать спокойно и надежно. Однако практически геометрическая ось вала агрегата всегда непрямолинейна из-за неизбежного излома во фланцевом соединении, обусловленного допускаемыми погрешностями изготовления. Она также не является осью вращения ротора вследствие неперпендикулярности в пределах допусков геометрической оси вала плоскости трения подпятника. Геометрическая ось вала не может полностью совпадать с вертикальной осью агрегата из-за допускаемой неточности изготовления и монтажа элементов агрегата. В связи с этим основная задача центровки ротора гидроагрегата состоит в проверке и обеспечении в пределах допустимых отклонений прямолинейности геометрической оси вала и совмещения ее с осью вращения ротора, а также с вертикальной осью агрегата.

Совмещение оси вала с вертикальной осью агрегата заключается в установлении соосного положения этих осей и устранении уклона вала от вертикали. Величины отклонений от соосности и уклон вала могут допускаться в пределах зазоров между вращающимися и неподвижными частями агрегата. Поэтому для обеспечения соосности вала и агрегата в процессе центровки необходимо замерить все эти зазоры и установить их в пределах допусков. Уклон вала, если он не выводит зазоры между вращающимися и неподвижными частями из допускаемых пределов, может не проверяться при центровке агрегата в связи с тем, что вал турбины, а следовательно, и вал генератора при раздельной центровке были установлены вертикально. Однако при необходимости такая проверка может быть произведена с помощью четырех струн аналогично центровке турбины. Измерить уклон вала индикаторами при повороте ротора нельзя, так как индикаторы могут показать только отклонения вала от оси его вращения.

Проверка прямолинейности оси вала и совмещения ее с осью вращения ротора обычно производится поворотом ротора на 180° и замером отклонений вала с помощью индикаторов. Последовательность и технология такой проверки аналогична последовательности и технологии центровки генератора.

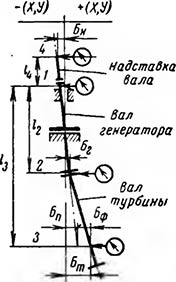

Рис. 9-24. Схема оси вала гидроагрегата.

Поворот ротора агрегата производится тем же устройством, что и поворот ротора генератора. Однако в связи с увеличением веса ротора после соединения валов турбины и генератора и повышением опасности сдвига ротора агрегата при повороте целесообразно поворот производить с помощью двух тросов через два диаметрально противоположных блока. Вкладыш направляющего подшипника генератора, наиболее близко расположенного к подпятнику, должен быть установлен так же, как и при центровке генератора. Все остальные подшипники не должны иметь вкладышей, а рабочее колесо необходимо освободить от расклинивания. Во всех мерных плоскостях — вверху надставки вала, у подшипника генератора с установленным вкладышем, у фланца вала генератора и у турбинного подшипника— устанавливаются по два индикатора под углом 90°. На валах и фланце генераторного вала в мерных сечениях наносятся по четыре вертикальные риски, равномерно расположенные по окружности и находящиеся в одних вертикальных плоскостях. Штифты индикаторов устанавливаются, как и ранее, на нуль с натягом в 2—3 мм.

Вначале для контроля производится один-два поворота ротора, а затем ротор поворачивается на 180° с точностью до ±5° и записываются показания всех индикаторов. Правильность замеров контролируется дальнейшим поворотом на 180°. По полученным показаниям индикаторов определяются общий бой нижнего конца вала турбины, бой фланца генераторного вала и бой надставки вала (рис. 9-24). Направление боя определяется так же, как и при центровке ротора генератора.

Общий бой вала турбины по осям координат будет равен:

![]()

(9-7)

Отсюда величина абсолютного боя вала турбины равна: ![]()

Относительный бой вала турбины на 1 м. длины вала будет равен:

(9-8),

где l — расстояние между индикаторами, установленными у подшипника генератора и подшипника турбины.

![]()

Рис. 9-25. Формуляр проверки оси вала гидроагрегата. а — гидроагрегат с генератором зонтичного типа; б — гидроагрегат с генератором подвесного типа.

Величины абсолютного и относительного боя фланца вала генератора определяется по формулам (9-1) и (9-2), а боя надставки вала — по формуле (9-6).

Допустимые величины относительного боя вала генератора и вала турбины, а также абсолютного боя надставки вала приведены в табл. 9-3. Если фактические величины боя не превышают допустимых, то проверка положения геометрической оси вала гидроагрегата может быть закончена и данные ее занесены в формуляр (рис. 9-25). В противном случае необходимо установить и устранить причины повышенного боя.

Вследствие того, что бой надставки вала зависит не только от излома во фланцевом соединении его, но и от перпендикулярности оси вала генератора плоскости трения подпятника, устранение боя надставки вала целесообразно производить после доведения до нормы боя вала генератора из-за неперпендикулярности способом, приведенным выше.

Общий бой вала турбины является суммой двух составляющих: боя из-за излома линии вала во фланцевом соединении валов турбины и генератора и боя вследствие неперпендикулярности оси вала генератора плоскости трения подпятника, т. е.

![]()

где Бф — бой вала турбины из-за излома во фланцевом соединении валов;

Бп — бой вала турбины из-за неперпендикулярности плоскости трения подпятника.

В связи с этим для возможности устранения причин повышенной вибрации следует общий бой вала турбины разделить на его составляющие: бой вследствие излома в фланцах и бой из-за неперпендикулярности оси вала генератора.

Бон вала турбины из-за неперпендикулярности оси вала генератора плоскости трения подпятника равен:

![]() (9-9)

(9-9)

Тогда бой вала турбины вследствие излома линии вала агрегата во фланцевом соединении будет равен:

![]() (9-10)

(9-10)

Устранение неперпендикулярности оси вала генератора плоскости трения подпятника, как уже было сказано, производится шлифовкой на клин нерабочей поверхности вращающегося диска или опорной поверхности втулки подпятника. Величина этого клина определяется по формулам (9-4) и (9-5).

Бон во фланцевом соединении валов устраняется также шлифовкой на клин сопрягаемой поверхности фланца вала турбины аналогично шлифовке вращающегося диска или втулки подпятника. При этом высота клина шлифовки равна:

![]()

(9-11)

где Dф — диаметр фланца вала.

Таблица 9-5

Определение боя вала при центровке ротора гидроагрегата

В качестве примера рассмотрим результаты центровки ротора гидроагрегата со следующими параметрами: диаметр фланцев валов Dф= 2,2 м, наружный диаметр диска подпятника Dn=3,7 м, скорость вращения агрегата 62,5 об/мин, а расстояния от мерного сечения у подшипника генератора до фланца вала генератора l2 = 7,0 м, до индикатора на шейке вала турбины l3= 11,0 и до индикатора наверху надставки вала l4=3,0 м. Показания индикаторов при повороте агрегата на 180° и определение боя вала в мерных сечениях сведены в табл. 9-5.

Вычисления результатов центровки показали, что величина относительного боя вала турбины (Бт) составляет 0,054 мм/м при допустимом бое вала турбины со скоростью вращения до 100 об/мин — 0,050 мм/м. Превышение относительного боя турбинного вала сверх допустимого получается незначительным. Однако величина абсолютного боя вала турбины (Бт) составляет 0,60 мм, тогда как максимальная величина общего боя вала у турбинного подшипника для агрегатов со скоростью вращения до 250 об/мин допускается не более 0,40 мм. Следовательно, необходимо производить исправление линии вала гидроагрегата.

Вначале следует разделить полученный общий бой турбинного вала на его составляющие: бой вследствие излома линии вала во фланцевом соединении и бой из-за неперпендикулярности оси вала генератора к плоскости трения подпятника.

По данным табл. 9-5 и формуле (9-9)

![]()

тогда

![]()

Величина клина на вращающемся диске или втулке подпятника, который необходимо снять шлифовкой, определяется по формуле (9-4)

![]()

На фланце вала турбины следует шабрить клин высотой

![]()

После шлифовки диска или втулки подпятника и фланца вала турбины должна быть произведена повторная центровка ротора гидроагрегата поворотом на 180°.

По окончании центровки ротора агрегата проверяется его положение относительно неподвижных частей турбины и генератора.

Высотное и осевое положение ротора агрегата относительно неподвижных частей турбины проверяется при зажатом вкладыше подшипника генератора и неустановленном вкладыше подшипника турбины. Замеры осевого положения рабочего колеса, зазора в лабиринтных уплотнениях рабочих колес радиально-осевых турбин и зазора между лопастями и камерой рабочего колеса поворотнолопастных турбин заносятся в формуляры установки рабочего колеса. При этой отклонения высотного положения рабочего колеса допускаются в пределах величин, приведенных в табл. 8-10, а отклонения зазоров в лабиринтных уплотнениях и в камере рабочего колеса не должны превышать 20% величин проектных зазоров.

Проверяется также концентричность шейки вала турбины относительно корпуса турбинного подшипника. Эксцентричность положения вала в корпусе подшипника не должна превышать величину сдвига ротора агрегата по подпятнику, определяемую зазором в зажатом подшипнике, и боя вала турбины из-за излома во фланцевом соединении.

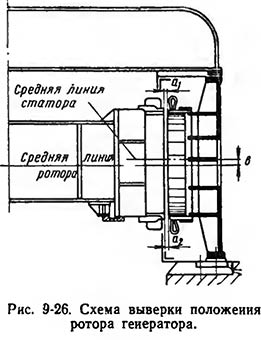

Высотное положение ротора гидроагрегата относительно неподвижных частей генератора определяется совмещением средней линии ротора генератора со средней линией статора, что проверяется замерами расстояний от головок обмотки полюсов до верхней и нижней поверхностей кольца активной стали статора. Отклонение средней линии ротора от средней линии статора, определенное как среднее арифметическое отклонение по каждому полюсу, не должно превышать 0,5% высоты активной стали статора.

При поворотах ротора агрегата в процессе центровки проверяется также бой поверхности трения тормозного диска, который не должен превышать 5 мм.

Осевое положение ротора генератора определяется измерением воздушного зазора между полюсами ротора и расточкой статора вверху и внизу каждого полюса с помощью мерных дисков, приваренных к стальному прутку либо клиновым или раздвижным щупом. При этом величиной воздушного зазора является полусумма замеров вверху и внизу полюса.

Отклонения воздушных зазоров не должны превышать ±10% среднего арифметического зазора. Схема выверки высотного и осевого положений ротора относительно статора приведена на рис. 9-26.

При повороте ротора агрегата может быть дополнительно проверена концентричность статора и ротора генератора. Концентричность ротора проверяется замерами воздушного зазора по каждому полюсу в одном месте расточки статора. Концентричность статора проверяется замерами воздушного зазора по одному полюсу при повороте ротора.

По окончании центровки ротора агрегата устанавливаются на место вкладыши всех подшипников, порядок заводки которых рассмотрен ниже.

Бетонирование фундаментных плит статора и нижней крестовины производится также после окончания центровки агрегата. По затвердении бетона статор и нижняя крестовина фиксируется на плитах контрольными штифтами. Пуски и прокрутки агрегата до затвердения бетона и постановки контрольных штифтов производиться не должны.