ГЛАВА ВОСЬМАЯ

ТЕХНОЛОГИЯ МОНТАЖА ВЕРТИКАЛЬНЫХ ГИДРОТУРБИН

1. ОБЩИЕ ПОЛОЖЕНИЯ ПО МОНТАЖУ ЗАКЛАДНЫХ ДЕТАЛЕЙ

Общая технология монтажа бетонируемых закладных деталей обычно принимается следующей:

- проверка, приемка и подготовка фундамента или места установки детали или узла;

- установка на место детали в собранном виде или отдельными частями с последующей сборкой и постановка фундаментных болтов;

- предварительная выверка незакрепленной детали в собранном виде в плане, по высоте и по горизонтальности;

- бетонирование фундаментных болтов или других средств закрепления и выдержка бетона;

- окончательная выверка и закрепление детали;

- сдача детали под бетонирование, бетонирование ее и проверка установки и конфигурации детали после выдержки бетона.

Резкие уступы в стыках соединений деталей проточной части на поверхностях, подвергающихся воздействию потока воды, не допускаются во избежание излишних гидравлических потерь. При наличии таких уступов они должны быть сглажены подрубкой зубилом с последующей зачисткой шлифовальной машинкой или напильником.

Таблица 8-1

Допуски на остающиеся уступы в местах соединения закладных деталей, подвергающихся воздействию потока

Величина уступов после сглаживания их не должна превышать размеров, указанных в табл. 8-1.

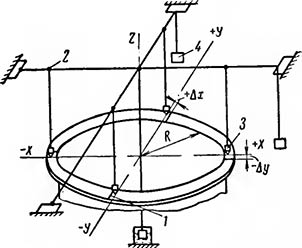

Рис. 8-1. Схема переноса главных осей гидроагрегата.

1— главные оси агрегата; 2 —струны; 3 —отвес; 4 — груз; 5 — вспомогательные монтажные оси.

Для предотвращения протечек воды через стыки деталей и разрушения вследствие этого прилегающего слоя бетона места соединения деталей должны быть плотными и водонепроницаемыми. В связи с этим соприкасающиеся поверхности деталей при сборке должны быть зачищены от забоин, заусенцев и грязи с тем, чтобы после затягивания болтов соединение было плотным и не допускало протечек воды. При сборке и окончательном затягивании стыков соединяемые плоскости их должны покрываться свинцовым суриком.

Согласно техническим условиям на монтаж гидроагрегатов плотным соединением в закладных деталях считается такое соединение, в которое щуп толщиной 0,05 мм не проходит. Допускаются только местные неплотности, в которые этот щуп проходит на глубину не более 20% ширины стыка. Проверка плотности должна производиться при отсутствии в соединении каких-либо уплотнений.

Рис. 8-2. Схема проверки положения детали в плане.

1 — заводская осевая метка; 2 —струны; 3 —отвес; 4 — груз.

Положение установленной детали в плане проверяется по главным осям агрегата. Если главные оси, выданные строительством, зафиксированы на скобах, расположенных очень высоко, то для удобства и точности проверок переносят и натягивают ниже вспомогательные монтажные оси (рис. 8-1) с точностью до ±0,1 мм на 1 м расстояния вспомогательных осей от главных.

Основными (базовыми) элементами для проверки правильности установки закладных деталей, а следовательно, и правильности положения смонтированного агрегата в плане и по высоте обычно принимаются верхние обработанные поверхности и внутренние расточки: в поворотнолопастных турбинах — нижнего кольца направляющего аппарата, а в радиально-осевых турбинах — фундаментного кольца или статора турбины.

Правильное положение детали в плане устанавливается совмещением заводских осевых меток, нанесенных на ее верхнем фланце, с продольной и поперечной осями агрегата с помощью отвесов, отпущенных со струи, натянутых по этим осям. Положение детали относительно вертикальной оси агрегата проверяется замером штихмассом или рулеткой расстояния от внутренней расточки базовой детали до струны с отвесом, отпущенным из места пересечения· двух струи, натянутых по осям агрегата. Схема проверок положения детали в плане, относительно оси агрегата, а также цилиндричности детали приведена на рис. 8-2.

Высотное положение и горизонтальность установленной детали проверяются нивелированием от основного репера или вспомогательного репера, перенесенного от основного с точностью не менее ±1,0 мм.

2. ЗАКЛАДНЫЕ ДЕТАЛИ РАДИАЛЬНО-ОСЕВЫХ ГИДРОТУРБИН

К закладным' деталям радиально-осевых гидротурбин относятся: облицовка конуса отсасывающей трубы, фундаментное кольцо, статор турбины, облицовка спиральной камеры, облицовки шахты турбины и ниш сервомоторов.

Облицовка конуса отсасывающей трубы представляет собой металлическую конструкцию, изготовленную из отдельных листов стали, и является первой монтируемой деталью гидроагрегата.

Монтаж облицовки отсасывающей трубы производится обычно бесштрабным способом сразу после возведения блока подводной части машинного здания до отметки низа облицовки. Преимущество такого способа монтажа заключается в том, что исключается необходимость опалубки для оставления штраб, так как сама облицовка является металлической неснимаемой опалубкой и бетой укладывается в одну очередь, без последующего штрабного бетонирования.

Облицовка конуса может устанавливаться на место предварительно укрупненным на монтажной площадке блоком либо собираться из отдельных элементов на месте установки. Предпочтительнее блочная установка облицовки, однако для этого требуются строительные краны достаточной грузоподъемности и возможность перемещения собранной облицовки от места сборки к кратеру агрегата.

Сборка облицовки как на монтажной площадке, так и на месте установки производится в следующем порядке. На подкладках и парных клиньях собирается нижняя обечайка облицовки. Соединение и выверка стыков отдельных элементов облицовки производятся с помощью специальных клиньев и монтажных болтов, а геометрические размеры обеспечиваются металлическими распорами и стяжками. Затем последовательно собираются остальные обечайки и соединяются между собою. Иногда в верхнем сечении устанавливается распорная металлическая рама, с помощью которой придается правильная геометрическая форма верхнему сечению облицовки. Эта же рама служит основанием монтажного настила для работ при установке фундаментного кольца и соединении его облицовкой.

По окончании сборки обечаек проверяется геометрическая форма всей облицовки. Для этого в верхнем сечении облицовки по главным осям агрегата натягиваются струны, на пересечении которых навешивается отвес, представляющий собой вертикальную ось агрегата. Проверки геометрической формы обечаек чаще всего выполняются рулеткой относительно вертикальной оси.

После проверки и закрепления формы облицовки производится ее сварка. При этом вначале отдельные листы свариваются в обечайку, а затем уже обечайки свариваются между собой. После сварки вновь, выверяется геометрическая форма облицовки с помощью рамы, распоров и стяжек, которые затем прочно закрепляются на облицовке сваркой.

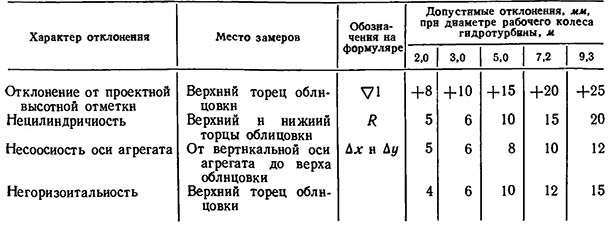

Установленная в собранном виде или собранная на месте облицовка (рис. 8-3) выверяется по высотной отметке и главным осям агрегата и закрепляется на месте с помощью растяжек. Проверяется также сопряжение низа облицовки с бетонной частью отсасывающей трубы. Допуски на сборку и установку облицовки приведены в табл. 8-2. По окончании выверки и раскрепления составляется монтажный формуляр (рис. 8-4) и облицовка сдается под бетонирование. Бетонирование облицовки производится до отметки несколько ниже ее верхнего торца с тем, чтобы облегчить подгонку верха облицовки к фундаментному кольцу.

Рис. 8-4. Формуляр установки облицовки конуса отсасывающей трубы.

Соединение облицовки с фундаментным кольцом обычно выполняется сопрягающим поясом после установки, выверки и окончательного закрепления фундаментного кольца и статора с присоединенной спиральной камерой. Если же облицовка будет присоединена к фундаментному кольцу сразу после его установки, то производить затем выверку статора нельзя.

Допуски на сборку и установку облицовок конуса отсасывающей трубы

Вместе с облицовкой до ее бетонирования удобно устанавливать и фундаментное кольцо. В этом случае выверка облицовки производится по расточке и верхней плоскости фундаментного кольца. Одновременно фундаментное кольцо используется как кондуктор для установки его фундаментных болтов, которые при этом ставятся на место и закрепляются к облицовке так, чтобы при бетонировании положение их не было нарушено.

Фундаментное кольцо является основной (базовой) деталью, определяющей положение гидроагрегата по высотной отметке и главным осям, поэтому монтаж и выверка его должны быть выполнены особенно тщательно.

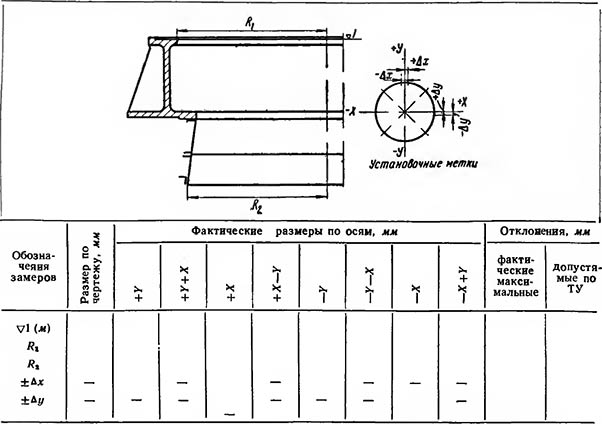

Укрупнительная сборка фундаментного кольца, состоящего из двух или четырех частей, производится на монтажной площадке и заключается в соединении между собой отдельных его элементов. При этом стыки кольца соединяются плотно на свинцовом сурике и не должны иметь уступов. Цилиндричность кольца выверяется с помощью металлических распоров и растяжек, которые оставляются до закрепления и бетонирования кольца. Если фундаментное кольцо устанавливается на облицовку конуса до ее бетонирования, то наверху облицовки должны быть приварены временные специальные опоры, поддерживающие фундаментное кольцо. Установленное таким способом кольцо проверяется предварительно, а окончательная выверка его производится после бетонирования облицовки конуса. В случае установки фундаментного кольца после бетонирования облицовки конуса оно устанавливается на выкладки или металлические подставки, опирающиеся на бетон, и выверяется сразу окончательно. В процессе выверки определяется правильность положения кольца в плане по главным осям агрегата, по проектной высотной отметке V 1 и проверяется его горизонтальность. Монтажный формуляр фундаментного кольца показан на рис. 8-5.

После бетонирования облицовки конуса и фундаментных болтов кольцо затягивается на фундаменте и в таком положении выверяется. Допустимые отклонения при сборке и установке фундаментного кольца даны в табл. 8-3. Бетонирование фундаментного кольца производится одновременно с бетонированием статора и облицовки спиральной камеры.

Статор турбины. Статоры средних и крупных радиально-осевых гидротурбин выполняются разъемными из двух или четырех частей и устанавливаются нижним фланцем на фундаментное кольцо. В зависимости от наличия грузоподъемных средств и принятого метода монтажа закладных деталей турбины статор может монтироваться отдельными элементами со сборкой на месте установки, в полностью собранном виде либо в сборе с фундаментным кольцом — крупным блоком.

Монтаж статора в собранном виде осуществляется в следующем порядке. Элементы статора на монтажной площадке очищаются от консервирующего покрытия и грязи, запиливаются заусенцы и забоины и проверяются стыковые поверхности элементов с помощью лекальной линейки.

Рис. 8-5. Формуляр установки фундаментного кольца и облицовки конуса отсасывающей трубы.

Таблица 8-3

Допуски на сборку и установку фундаментного кольца, статора и литой спиральной камеры радиально-осевых гидротурбин

* Для спиральной камеры гидротурбин с рабочим колесом диаметром до 2,0 м негоризонтальность допускается не более 0,1 мм.

Установленный на выкладки первый элемент надежно раскрепляется распорами, и предварительно выверяются вертикальность и горизонтальность его положения. Затем устанавливается последующий элемент и соединяется болтами с ранее установленным.

Стыковые поверхности элементов перед соединением покрываются свинцовым суриком. Таким же образом устанавливаются все остальные элементы статора и соединяются между собой болтами.

Рис. 8-6. Блочный монтаж статора радиально-осевой турбины.

Сборку элементов лучше производить вначале в полукольца, а затем уже полукольца соединять между собой. При сборке статора более мелкими частями последний элемент трудно установить на место, так как в этом случае приходится раздвигать собранные элементы и заводить последнюю часть статора с внешней стороны е горизонтальным перемещением ее. Цилиндричность статора выверяется с помощью внутренних растяжек или распоров, снимаемых только по окончании бетонирования статора. Собранный и выверенный по конфигурации статор стягивается окончательно болтами, затем проверяется отсутствие уступов в стыках и на поверхности его верхнего фланца.

Поверхность верхнего фланца фундаментного кольца перед установкой статора зачищается, проверяется и покрывается свинцовым суриком или на нее укладывается уплотнительный резиновый шнур. Строповка статора при установке одним краном производится стропами (рис. 8-6); при транспортировке двумя кранами лучше пользоваться специальными захватными проушинами.

Установленный на фундаментное кольцо статор вначале проверяется в плане по осевым заводским меткам и относительно оси агрегата по вертикальной осевой струне с замером расстояния от верхней расточки статора до осевой струны не менее чем в восьми точках, после чего статор соединяется болтами с фундаментным кольцом, и дальнейшая выверка его по высотной отметке и горизонтальности производится совместным опусканием или подъемом фундаментного кольца и статора.

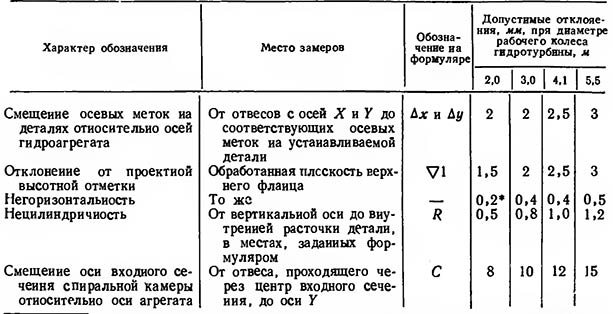

По окончании высотной и осевой проверок статора фундаментное кольцо закрепляется на месте фундаментными болтами, после чего производится окончательная выверка статора. Результаты этой выверки вписываются в монтажный формуляр (рис. 8-7). Бетонирование статора выполняется после установки и присоединения спиральной камеры.

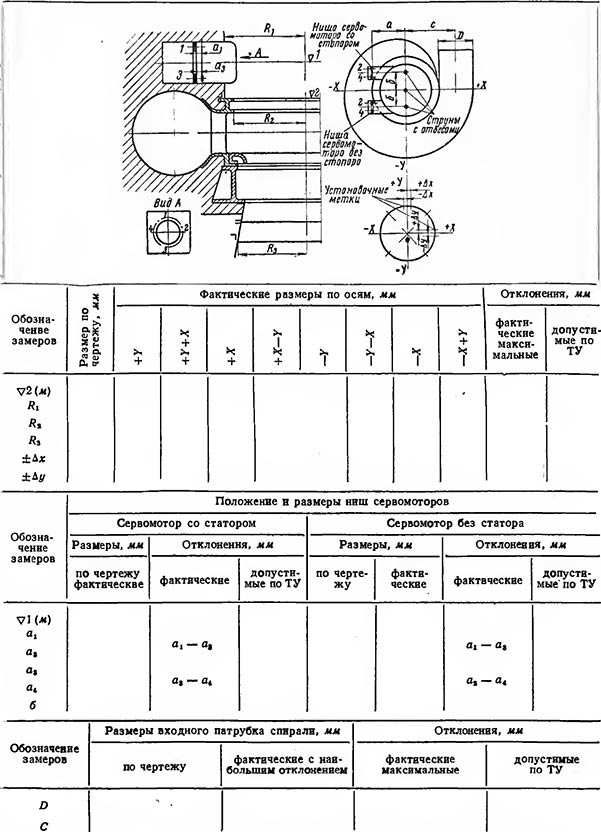

Рис. 8-7. Формуляр установки закладных деталей радиально-осевой турбины.

Подъем и опускание статора при высотной выверке производятся краном, домкратами или парными клиньями. Горизонтальные перемещения и разворот статора могут осуществляться с помощью домкратов, крана или растяжек. При этом удобно применение катков из арматурной стали, укладываемых между плоскостями фундаментного кольца и статора. Для установки и удаления катков после перемещения статор приподнимается домкратами или краном.

При монтаже статора в сборе с фундаментным кольцом сборочные операции на монтажной площадке аналогичны операциям, описанной выше раздельной сборки фундаментного кольца и статора. Установленный на место блок предварительно выверяется по высоте, горизонтальности и плановому положению и затем бетонируются фундаментные болты фундаментного кольца. После затвердения бетона затягиваются фундаментные болты и производится окончательная выверка статора.

Установка статора на место отдельными элементами по существу является укрупнительной сборкой статора на фундаментном кольце, выполняемой в менее удобных условиях, чем на монтажной площадке. Все операции по подготовке, установке отдельных элементов на место, сборке их и выверке аналогичны описанным выше. Если есть возможность, то все же предпочтительнее устанавливать статор целиком или полукольцами, собранными на монтажной площадке.

Спиральные камеры. В зависимости от габаритов спиральных камер поставка их производится секциями, состоящими из двух и более конструктивных звеньев, конструктивными звеньями и отдельными листами с последующей сваркой их на месте установки.

Монтаж спиральных камер небольших габаритов и достаточной жесткости может производиться двумя или несколькими блоками, укрупненными на монтажной площадке. Монтаж же спиральных камер крупных гидротурбин, как правило, осуществляется сборкой их в проектном положении, так как перемещение укрупненных блоков невозможно из-за трудности предотвращения деформации спиральной камеры.

Процесс сборки спиральной камеры на монтаже обычно осуществляется в следующем порядке:

- приемка и подготовка места установки спиральной камеры;

- установка первых звеньев;

- установка последующих звеньев;

- подгонка и установка замыкающего звена;

- подгонка стыков и закрепление их;

- выверка установленных звеньев;

- производство сварочных операций;

- окончательная выверка спиральной камеры, закрепление и сдача ее под бетонирование.

Установка спиральной камеры в проектное положение производится на бетонных тумбах, изготовленных при бетонировании фундамента, либо на металлических опорах, установленных на бетон. Отметки верха этих тумб должны быть на 30—40 мм ниже положения опорных поверхностей соответствующих звеньев, что должно быть проверено нивелированием каждой тумбы до начала сборки. Установка спиральной камеры достаточно просто и надежно может производиться также с помощью специальных монтажных домкратов, устанавливаемых на выровненные площадки фундамента.

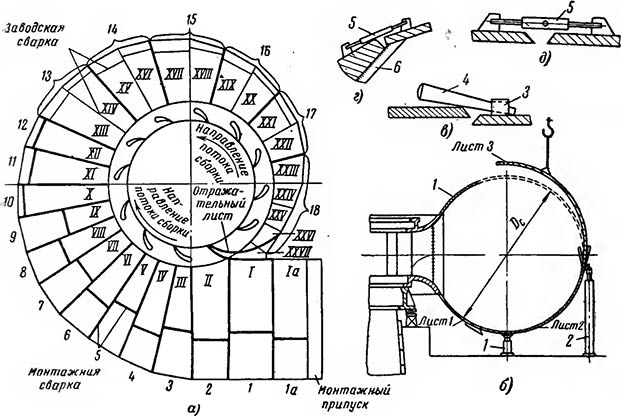

На рис. 8-8 представлена схема спиральной камеры радиально-осевой турбины с рабочим колесом диаметром 4,1 м. Камера выполнена из 27 конструктивных звеньев. Звенья малых габаритов XXIII—XXVII полностью сварены на заводе в одну поставочную секцию, более крупные звенья XIII—XXII сварены по два, а все остальные звенья поставляются отдельными листами. Звено XII имеет монтажный припуск и является замыкающим сборку спиральной камеры.

Сборка такой спиральной камеры производится обычно двумя основными монтажными потоками: от зуба спирали (постановочная секция 18) против часовой стрелки по секцию 13 включительно и от секции 2 по часовой стрелке до секции 11. В секции 2 затем присоединяется секция 1, а секция 12 с монтажным припуском устанавливается последней. Секция 1а, имеющая также монтажный припуск, устанавливается после окончания монтажа спиральной камеры при соединении ее с напорным трубопроводом.

Рис. 8-8. Сборочная схема сварной спиральной камеры.

а — схема спиральной камеры; б — схема сборки звена; в —выверка стыка клином; г — присоединение звена к верхнему фланцу статора; д —стягивание стыка талрепом; 1 — установочные домкраты; 2— регулирующие домкраты; 3— угольник; 4— клин; 5 — талреп; 6— упор.

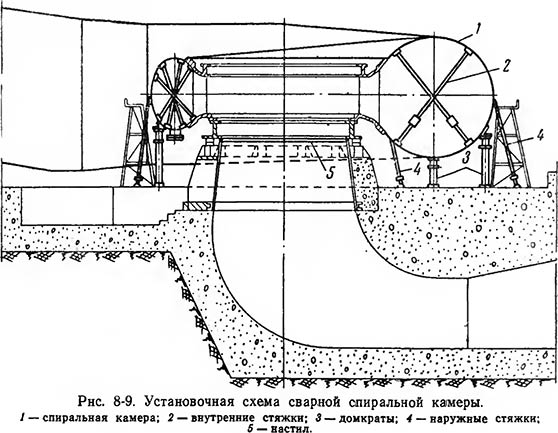

Сопряжения листов между собой и со статором подгоняются с помощью клиньев и стяжек. Высотное положение спиральной камеры выравнивается домкратами, а правильность геометрической формы секций достигается распорами и растяжками, устанавливаемыми внутри секции. Окончательная проверка геометрической формы и положения спиральной камеры (рис. 8-9) производится после завершения сварки всех ее монтажных элементов.

Технология сварки элементов спиральной камеры устанавливается в каждом отдельном случае заводом-изготовителем. Поэтому ниже приводятся только общие указания по организации и выполнению сварочных операций.

Одним из показателей, определяющих качество сварки, является подгонка и разделка кромок элементов спиральной камеры. Хотя на заводе в процессе контрольной сборки камеры и должны производиться полная и окончательная подгонка и разделка кромок стыков, но в результате деформации элементов при транспортировке и хранении, возможности некачественной заводской подгонки стыков, а также наличия монтажных припусков на замыкающих элементах подгонять и разделывать кромки стыков приходится и при монтаже. После окончания подгонки и прихватки звена перед сдачей его под сварку должны быть тщательно проверены проектные размеры и геометрическая форма кромок: зазоры между соединяемыми элементами, величина притупления, угол разделки. Если зазоры оказываются меньше проектных, то одна из кромок должна быть обрублена зубилом или обрезана автогеном до требуемой величины зазора и вновь разделана в соответствии с чертежом. При увеличенном зазоре, наоборот, следует наплавить одну из кромок и затем разделать ее. Угол разделки и притупление стыка также должны быть доведены до проектных величин обрубкой или наплавкой с последующей разделкой кромки. Все монтажные электросварочные прихватки в процессе сборки спиральной камеры должны выполняться качественно, так как последующему удалению они не подлежат.

При сварке спиральной камеры рекомендуется вначале сваривать в каждой секции продольные швы полностью, затем приваривать секцию к статору и уже после этого сваривать кольцевые стыки между секциями. Последующие секции можно сваривать только после того, как у предыдущей будут заварены все продольные стыки и не менее 30% каждого кольцевого стыка.

По окончании сварки и проверки сварных швов спиральная камера закрепляется к бетонному основанию и окончательно проверяется геометрическая форма ее, а также правильность установки в соответствии с допусками, указанными в табл. 8-4. Затем спиральная камера со статором и фундаментным кольцом сдается под бетонирование.

До бетонирования верхнюю половину облицовки спиральной камеры иногда покрывают изолирующей прокладкой, состоящей из войлока с двумя слоями рубероида, наклеенного на битуме. Такая прокладка исключает взаимное силовое воздействие бетонного блока здания станции и спиральной камеры гидротурбины. Вес бетонного блока над спиральной камерой при этом передается только на опорные колонны статора, а облицовка спиральной камеры имеет возможность свободно деформироваться при повышениях давления в случаях внезапных сбросов нагрузки на агрегат, не передавая давления на бетон.

Облицовки шахты турбины и ниш сервомоторов. В зависимости от габаритов турбины облицовка шахты поставляется из двух половин с вертикальным разъемом и с приваренными нишами сервомоторов либо отдельными элементами, свариваемыми на месте установки.

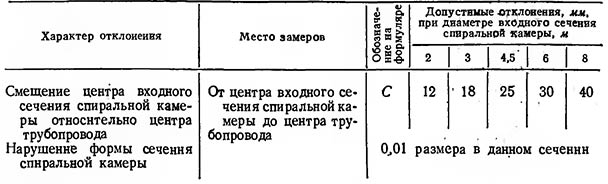

Таблица 8-4

Допуски на монтаж сварной спиральной камеры

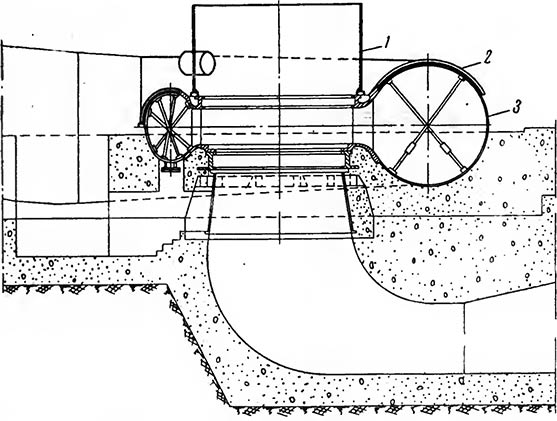

Рис. 8-10. Окончание монтажа закладных деталей турбины.

1— облицовка шахты турбины; 2 — изоляционная прокладка; 3 —спиральная камера.

В обоих случаях облицовка может собираться полностью на монтажной площадке и устанавливаться на верхний фланец статора или собираться непосредственно на статоре. Сварка облицовки должна производиться плотным швом во избежание протечек воды в шахту турбины. Для этой же цели рекомендуется после выверки и закрепления облицовки приварить сплошным швом нижний фланец ее к статору.

При выверке облицовки шахты турбины основное внимание должно быть уделено правильности положения фланцев ниш сервомоторов. В процессе придания облицовке шахты турбины цилиндричности и соосности вертикальной оси агрегата необходимо одновременно обеспечить проектную высоту фланцев ниш сервомоторов, их вертикальность, параллельность оси Y агрегата и расстояния фланцев от осей X и Y (рис. 8-7). Отметка осей фланцев сервомоторов проверяется нивелированием их или замером штихмассом расстояния от плоскости верхнего фланца статора до осей фланцев сервомоторов. Отклонение плоскости фланцев от вертикали определяется рамочным уровнем или отвесом, а параллельность плоскостей фланцев оси Y — разницей замеров штихмассом расстояний от струны оси до фланцев ниш в точках, указанных в формуляре. Расстояние между фланцами замеряется штихмассом от струны оси X.

Если положение осей сервомоторов получается при проверке выше проектного, то следует срезать автогеном фланец облицовки шахты турбины, обрезать облицовку на необходимую высоту и вновь приварить фланец. Во избежание этой сложной операции необходимо при укрупнительной сборке более тщательно и точно проверять высоту и положение фланцев или сервомоторов относительно нижнего фланца облицовки шахты турбины. Цилиндричность облицовки шахты турбины и положение ее относительно оси агрегата проверяются рулеткой. Отклонения положения и формы облицовок не должны превышать приведенных в табл. 8-5.

Установка облицовок шахты турбины и сервомоторов завершает монтаж закладных деталей турбины (рис. 8-10).

Таблица 8-5

Допуски на сборку и установку облицовок шахты турбины и ниш сервомоторов