К началу монтажа статора генератора все его секции необходимо подать на монтажную площадку, распаковать и зачистить установочные и сопрягаемые плоскости секций. Если все секции уложить горизонтально на монтажной площадке не представляется возможным, то следует располагать их вертикально, устанавливая секции надежно на металлические подкладки или фундаментные плиты с обязательной проверкой уровнем их вертикальности.

Сборка статора может производиться как на месте установки в проектном положении, так и на монтажной площадке с установкой на место в собранном виде. Поэлементная сборка на месте установки является наиболее надежным, простым и экономичным способом монтажа статора, но цикл монтажных работ в кратере агрегата в этом случае увеличивается.

В связи с этим поэлементная установка статора может быть рекомендована для монтажа оборудования малоагрегатных гидроэлектростанций, а также для всех случаев, когда длительность работ в кратере агрегата не влияет на сроки сооружения станции. Укрупнительная сборка статора на монтажной площадке с выполнением всех электрообмоточных работ и установка его в собранном виде значительно уменьшают цикл монтажа генератора. Однако этот способ требует достаточных свободных монтажных площадей, а при сборке крупных статоров— и наличия специального захватного устройства для транспортировки статора в собранном виде.

Технология сборки статора при обоих способах монтажа практически одинакова, и поэтому ниже будет рассмотрена поэлементная сборка статора на месте установки. До опускания сегментов статора с закрепленными на них фундаментными плитами на месте установки должны быть выставлены на проектную отметку парные клинья с подкладками. Кроме того, под каждый сегмент необходимо поставить по два домкрата, механических или гидравлических, которые будут необходимы для выверки высотного положения сегмента. Подготовленный на монтажной площадке в соответствии с маркировкой первый сегмент кантуется в вертикальное положение, захватывается стропом или специальным захватным устройством и устанавливается на клинья и домкраты. Если фундаментные болты имеют анкерные плитки, то установленный сегмент закрепляется на месте фундаментными болтами, в противном случае он надежно крепится к бетону растяжками или другим способом, после чего выверяется с помощью домкратов или крана горизонтальность установленного сегмента и его соосность с агрегатом. При этом первый сегмент должен быть выверен особенно точно, так как он является в дальнейшем базой для установки и выверки остальных сегментов. Все последующие сегменты устанавливаются таким же способом согласно маркировке и соединяются между собой болтами с предварительным неплотным затягиванием их.

По окончании установки и предварительного соединения всех сегментов проверяются зазоры между спинками активной стали в стыках сегментов не менее чем в трех-четырех точках по высоте стыка. В зависимости от равномерности и величины зазоров, а также от конструкции статора в стыки по всей высоте сопрягаемых плоскостей активной стали закладываются прокладки из электротехнического картона. Толщина прокладки должна обеспечить равномерность стыкового паза обмотки статора и проектную величину его с отклонением не более ±2—3%.

После установки прокладок стыки всех сегментов плотно затягиваются шпильками вначале по внутреннему ряду их, а затем по наружному. При этом шпильки могут затягиваться в холодном или горячем состоянии, но так, чтобы соединение было плотным, без зазоров. Зазоры допускаются только местные на участках не более 200—250 мм общей протяженностью не более 50% высоты стыка. При наличии местных зазоров более допустимых необходимо на таких участках закладывать прокладки из листовой стали соответствующей толщины. По окончании затягивания гайки привариваются одной гранью к стыковому брусу или плите и устанавливаются стыковые фиксирующие штифты.

Выверка статора. Выверка установленного статора по высоте и центровка его могут производиться до или после опускания на место ротора генератора. Качество выверки в обоих случаях может быть одинаковым, но выверка статора с установленным ротором усложняет работы и увеличивает время выполнения их. Поэтому удобнее и целесообразнее все выверки статора производить до установки ротора.

Высотная выверка статора заключается в придании ему правильного положения по высоте и горизонтальности. Осуществляется высотная выверка с помощью установленных заранее под нижний фланец статора домкратов. Выверенный статор фиксируется подбивкой парных клиньев или соответствующим изменением толщины подкладок.

Необходимая высотная отметка статора устанавливается по положению фланца вала турбины согласно фактическим размерам соответствующих деталей и узлов турбины и генератора. Окончательное высотное положение смонтированного статора определяется положением его средней линии, отклонение которой от средней линии ротора не должно быть более 0,5% высоты активной стали статора. Средняя линия статора является среднеарифметической замеров середины высоты активной стали статора не менее чем в двенадцати противоположных сечениях. Замеры положения статора при высотной выверке производятся нивелированием его верхнего фланца.

Горизонтальность статора определяется вертикальностью его расточки (по активной стали), которая должна быть параллельна оси вала генератора с отклонением не более 0,3 мм на 1 м высоты активной стали.

Центровка статора относительно оси агрегата заключается в проверке эксцентричности его положения относительно оси и эллиптичности расточки статора по активной стали (рис. 9-5). Центровка проверяется замерами от расточки статора до осевой струны, подвешенной соосно с валом турбины (рис. 9-5,а), либо до вала генератора (в генераторах зонтичного типа), прицентрованного к валу турбины (рис. 5,б). Центровку статора можно производить также с помощью специальной жесткой подставки с поворотной стрелой или без нее, установленной на фланце вала турбины, с помощью струны, подвешенной на треноге, расположенной также на фланце вала турбины, и другими способами. Во всех случаях замеры удобно выполнять с помощью полой штанги с микрометрической головкой.

Отклонения положения статора относительно оси агрегата и эллиптичность формы определяются требованиями равномерности воздушного зазора генератора; заводскими нормами отклонения допускаются в пределах до 5% величины проектного воздушного зазора.

Изменение положения статора и устранение его эллиптичности производятся с помощью домкратов, устанавливаемых горизонтально по нижнему фланцу статора и упирающихся в бетой. Если есть возможность, то домкраты целесообразно установить также и по верхнему фланцу статора. Перед началом перемещения статора или изменения его формы все домкраты должны быть туго зажаты (рис. 9-5,в). Затем с той стороны, куда необходимо переместить статор, или по меньшей оси эллипса домкраты ослабляются на величину необходимого перемещения, вследствие чего статор от удара кувалдой по нижнему фланцу должен плавно передвинуться в необходимом направлении. Такой способ центровки статора, основанный на упругости его конструкции, дает возможность перемещать статор и изменять форму его на незначительные величины плавно и без рывков, чего нельзя достигнуть нажимом домкратами. Величина перемещений и изменения формы статора замеряются индикаторами.

После окончания центровки статор закрепляется на месте фундаментными болтами, если они имеют анкерные плиты. В случаях отсутствия анкерных плит фундаментные болты бетонируются без подливки фундаментных плит статора и после затвердевания бетона туго затягиваются.

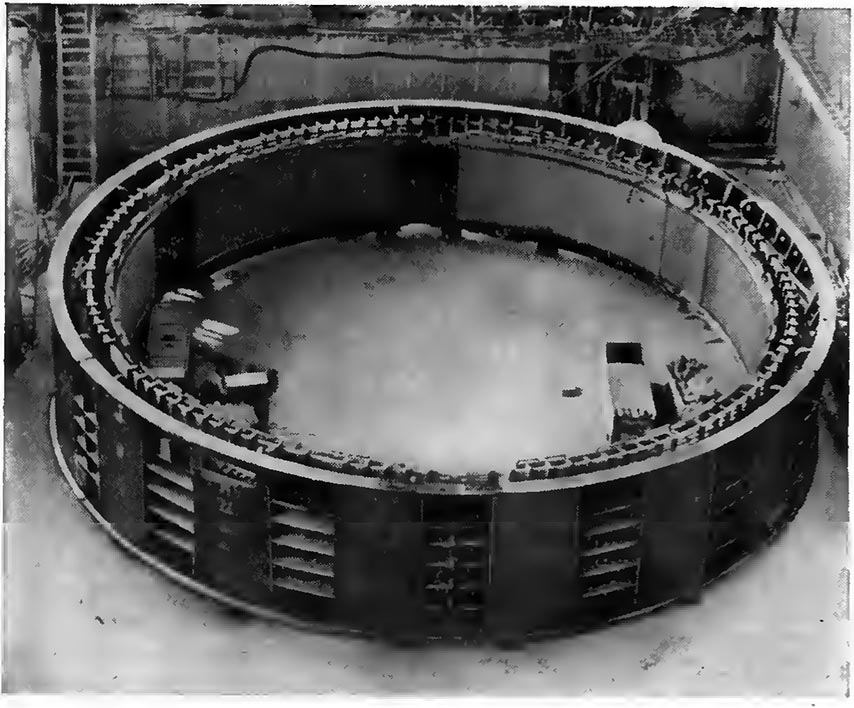

Рис. 9-6. Укрупнительная сборка статора на монтажной площадке.

Штифтовка статора на фундаментных плитах, а также бетонирование фундаментных, плит производятся после окончания выверки линии вала агрегата и проверки воздушного зазора генератора.

Блочный монтаж статора. Технология укрупнительной сборки статора на монтажной площадке (рис. 9-6), включая электрообмоточные работы, аналогична технологии сборки статора в кратере агрегата. Выполняется сборка на деревянных или металлических выкладках, на которых заранее уложены фундаментные плиты. Горизонтальность сегментов при сборке проверяется уровнем по верхнему фланцу. Вся сборка статора заканчивается на площадке полностью с окончательным затягиванием стыковых соединений. Выверка эллиптичности статора производится на месте установки.

Подъем и транспортировка собранного статора к месту установки осуществляются двумя кранами с помощью специального подъемного устройства, состоящего из траверсы для переноски ротора с дополнительно установленными поперечными балками (рис. 9-7). Строповка статора к подъемному устройству производится тросами, закрепляемыми за соединительные брусья сегментов.

При строповке необходимо обращать особое внимание на то, чтобы длина стропов обеспечивала подъем статора равномерно за все точки строповки, а также горизонтальность поднятого статора. Эта операция является наиболее ответственной и должна выполняться под непосредственным наблюдением руководителя монтажа. Транспортировка собранного статора мощного генератора показана на рис. 9-8.

Рис. 9-7. Схема подъема собранного статора

1 — статор; 2 — траверса; 3 — балка; 4 — место строповки; 5 — стропа.

Во время опускания статора на место необходимо следить за его горизонтальностью и одновременностью установки на все точки опоры во избежание деформации корпуса из- за перекоса при установке. Установленный на фундамент статор в дальнейшем выверяется и закрепляется способами, описанными выше.

Обмоточные работы и сушка статора.

В связи с тем, что статоры средних и крупных гидрогенераторов изготовляются разъемными, обмотка статора не может быть уложена в стыках сегментов на заводе-изготовителе и работа эта вынужденно выполняется при монтаже. Обмоточные работы являются специфичным видом ответственных электромеханических работ и должны выполняться в каждом отдельном случае по специальной технологии и электрическим схемам непосредственно заводским персоналом или под руководством и наблюдением технического персонала завода-изготовителя. Поэтому ниже приводятся только общие положения по обмоточным работам и электрическим испытаниям генератора, которые необходимо знать руководящему монтажному персоналу, выполняющему работы по монтажу механической части генератора и являющемуся ответственным за монтажные работы по всему блоку гидроагрегата и за ввод агрегата в работу.

Обмоточные работы производятся по окончании соединения сегментов и выверки установки статора в случае сборки его в кратере агрегата. При укрупнительной сборке статора на монтажной площадке обмоточные работы целесообразно выполнять там же, что значительно уменьшит время выполнения монтажных работ непосредственно на месте установки агрегата.

Перед укладкой стержней обмотки в пазы активной стали стыков статора следует тщательно очистить пазы от грязи и пыли, проверить отсутствие заусенцев, выступающих в пазы сегментов активной стали, и в случае необходимости запилить их. После запиловки и очистки пазы смазываются слоем специального мика мыла. При обмотке с компаундированной изоляцией укладка в пазы катушек и стержней, а также поднятие, выем и рихтовка их должны производиться с обязательным нагревом. Нагрев укладываемых стержней производится в специальном термостате до температуры 90—100° С, замеряемой на поверхности изоляции.

В пазы статора закладываются вначале все нижние стержни, а затем верхние. После укладки стержней и до соединения их с остальной обмоткой изоляция стержней от корпуса проверяется на электрическую прочность.

Пайку соединений уложенной обмотки производят оловянистым или серебряным припоем с бескислотным флюсом. Пустоты в местах паек не допускаются.

Изоляция соединений обмотки должна быть плотной, без ощутимых пустот и не деформироваться при сжатии от руки. Лобовые части обмотки не должны выступать за пределы внутреннего контура активной стали статора.

Отклонения лобовых частей обмотки по высоте и зазоры в просветах между головками обмотки должны соответствовать размерам остальной части обмотки, выполненной на заводе.

Рис. 9-8. Транспортировка статора генератора в собранном виде.

Изолированные во время сборки статора участки лобовых частей, шин, перемычек и бандажных колец статора покрываются вначале слоем электроизоляционного лака, а затем двумя слоями электроэмали: с просушкой каждого слоя. По окончании просушки второго слоя эмали все лобовые части обмотки, активная сталь, пазовые клинья, шины, перемычки и бандажные кольца вновь покрываются двумя слоями электроизоляционного лака.

По окончании сборки статора и выполнения электрообмоточных работ изоляция обмотки статора и особенно лобовых частей обычно оказывается значительно увлажненной, что снижает электрическую прочность изоляции. Поэтому обмотки статора перед испытанием электрической прочности их изоляции обязательно должны подвергаться сушке.

Сушка обмоток статора может производиться до пробного пуска агрегата при неподвижном состоянии ротора либо после пуска при вращающемся роторе генератора. Целесообразнее производить сушку обмоток статора при неподвижном роторе, так как в этом случае к пуску агрегата статор будет уже высушен и ввод агрегата в эксплуатацию может быть несколько ускорен.

Определение способа сушки обмоток статора производится шеф-персоналом завода-изготовителя совместно с монтирующей организацией и с учетом реальных условий строительства, графика выполнения монтажных работ и срока ввода гидроагрегата в эксплуатацию.

Испытание обмоток статора повышенным напряжением производится обычно после сушки в подогретом состоянии обмотки.