Общие положения центровки. Нормальная и надежная работа гидроагрегата определяется в основном положением геометрической оси его ротора, которое зависит не только от качества изготовления агрегата, но и от правильности сборки его на месте установки. Вал турбины является базой для проверки монтируемых в дальнейшем деталей и узлов генератора, и поэтому особенно важно, чтобы ось вала турбины была тщательно выверена. В процессе центровки вала турбины должны быть достигнуты:

вертикальность геометрической оси (линии) вала турбины;

отсутствие излома оси вала во фланцевом соединении при наличии промежуточного вала;

концентричность зазоров в уплотнениях, в камере рабочего колеса и в корпусе подшипника.

Вследствие того, что основная выверка зазоров между рабочим колесом и неподвижными деталями турбины производится в процессе предварительной центровки рабочего колеса, изменение этих зазоров в колесе при окончательной центровке вала будет незначительным и практического значения не будет иметь. Поэтому при окончательной центровке турбины проверяется только положение геометрической оси ее вала.

Центровка ротора турбины обычно производится после монтажа направляющего аппарата и установки крышки турбины и корпуса подшипника. В связи с тем что отклонение от вертикали геометрической оси турбины допускается до 0,02 мм на 1 и длины вала, проверка вертикальности вала турбины может производиться уровнем с ценой деления также 0,02 мм на 1 м длины. Для этого уровень устанавливается на поверхность верхнего фланца поочередно в четырех точках на взаимно перпендикулярных диаметрах. Контроль определения уклона вала может производиться также рамочным уровнем путем прикладывания, его сбоку вала в четырех положениях.

Однако проверкой вертикальности вала по уровню можно определить уклон только свыше максимально допустимого. Поэтому более точная проверка вертикальности геометрической оси вала обычно производится по четырем струнам, опущенным вертикально вдоль вала и расположенным в двух взаимно перпендикулярных плоскостях.

Рис. 8-43. Приспособление для центровки вала турбины по струнам.

Центровка по струнам производится с помощью специального приспособления, показанного на рис. 8-43. На верхней плоскости фланца вала турбины 1 по главным осям агрегата устанавливается крестовина 2 с устройствами 3 для подвески струн 4. Между планками крепления лебедок и поверхностями фланцев ставятся электроизоляционные прокладки 5.

С крестовины опускаются стальные струны диаметром 0,3—0,5 мм с грузами 6. Для более устойчивого состояния струи при случайных отклонениях грузы опускаются в сосуды с маслом. Фиксация мерных сечений производится хомутами 7, установленными на валу по возможности горизонтально.

Располагать струны на одинаковом расстоянии от вала не обязательно, но желательно, так как при этом подсчеты замеров несколько упрощаются.

Замеры расстояний от вала до струн производятся специальной вилкой 8 с микрометрическим штихмассом 9. Определение момента начала касания головки штихмасса струны для большей точности замеров, а следовательно, и центровки осуществляется специальной электрической схемой, в которую включен милливольтметр 10 или телефонный зуммер с наушниками. Питается схема аккумуляторной батареей 11 напряжением 6—12 в. Для возможности пользования одной схемой на всех струнах лебедки электрически соединены между собой проводом 12.

Грузы, подвешиваемые к струнам, для большей устойчивости положения струн должны иметь максимально возможный вес, определяемый диаметром струны. Для струн применяется стальная калиброванная проволока диаметром 0,3—0,5 мм с пределом прочности 200 кГ/мм2. Вес максимального груза можно определить по следующей формуле:

![]()

(8-6)

где g — вес груза, кг;

d—диаметр проволоки, мм;

σ — предел прочности, равный 200 кГ/мм2;

п — запас прочности, равный 2.

Вилка (рис. 8-44), определяющая радиальное положение штихмасса при замерах, состоит из микрометрического штихмасса 1 с ценой деления 0,01 мм, удлинителя 2 и вилки 3.

При замерах штихмассом определяется не абсолютная величина расстояния струны 4 от вала, а только величина отклонения струны от нулевого положения штихмасса. Точность замеров при условии правильности их выполнения достигает 0,01—0,005 мм, что вполне обеспечивает выявление отклонения оси вала в пределах принятых допусков.

Для обеспечения наиболее точного определения положения вала в процессе центровки необходимо:

а) весь цикл замеров по всем мерным сечениям выполнять одному поверяющему:

б) производство всех замеров осуществлять в одинаковых условиях;

в) не изменять длину штанги штихмасса в одном мерном сечении.

В современных конструкциях гидротурбин промежуточный вал применяется крайне редко.

Ниже будут рассмотрены порядок и условия, проверки вертикальности вала турбины без промежуточного вала. Дополнительно будут даны также указания об особенностях центровки ротора турбины, имеющей промежуточный вал.

Рис. 8-44. Вилка для центровки вала турбины.

Рис. 8-45. Схема определения уклона вала.

Определение уклона вала. При центровке одновального ротора турбины проверяется только положение геометрической оси вала и определяется величина отклонения этой оси от вертикали, так называемый уклон вала. Замеры положения оси вала относительно вертикальных струн, подвешенных в плоскостях X и Y, производятся в двух мерных сечениях. При этом верхнее мерное сечение располагается у верхнего фланца вала, а нижнее — в районе подшипника турбины. Для повышения точности центровки расстояния между мерными сечениями должны быть максимальными, а расстояния от струн до поверхности вала — минимальными.

Определение уклона геометрической оси вала производится из условия взаимной параллельности вертикальной оси агрегата и двух вертикальных струн. Из схемы, приведенной на рис. 8-45, видно, что

![]()

Вычитая второе равенство из первого, получим: а1—б1= а2—б2—2fx.

Следовательно, величина отклонения нижнего конца вала от вертикали в плоскости X равна:

![]() (8-7)

(8-7)

Аналогично величина уклона в плоскости Y

![]() (8-8)

(8-8)

Абсолютная величина уклона

![]() (8-9)

(8-9)

Направление абсолютного уклона может быть определено при графическом сложении fx и fy либо из уравнения

![]() (8-10)

(8-10)

Относительный уклон вала равен:

![]() (8-11)

(8-11)

где f — уклон, мм;

I — длина вала между мерными сечениями, м.

Величина относительного уклона вала не должна превышать 0,02 мм на 1 м длины вала.

Из рассмотренного выше следует, что для центровки вала абсолютные величины расстояний от струи до поверхности вала не имеют значения и достаточно замерять только отклонения головки штихмасса от своего нулевого положения. Разница в диаметре вала в мерных сечениях также не влияет на величину уклона.

В связи с необходимостью высокой точности центровки вала замеры отклонений штихмасса должны выполняться особенно тщательно, и после производства замеров во всех сечениях следует проверить отсутствие ошибки при их выполнении, так как наличие ошибки может исказить результаты центровки и внести неопределенность в действительное положение вала. Учитывая, что абсолютная точность замеров невозможна, допускается некоторая погрешность в замерах при центровке, которая, однако, не должна превышать 0,05 мм и определяется по формуле

![]()

При большей погрешности замеры должны быть повторены.

Рис. 8-46. Схема исправления положения вала.

Процесс центровки одновального ротора турбины осуществляется в следующем порядке:

- производятся замеры от струи до вала во всех мерных сечениях;

- определяется погрешность замеров;

- вычисляется уклон геометрической оси ротора;

- при необходимости исправляется положение вала и повторяется весь цикл замеров и вычислений.

Центровка должна производиться до тех пор, пока вал не будет установлен с необходимой точностью.

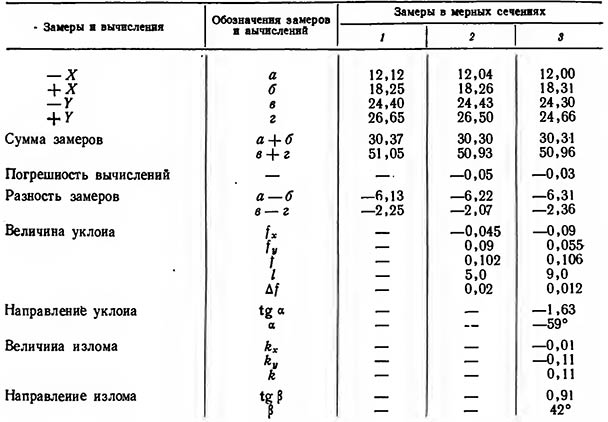

Рассмотрим численный пример подсчета уклона вала по полученным замерам. Для удобства запись замеров и вычислений целесообразно производить по форме, приведенной в табл. 8-13.

Таблица 8-13

Запись замеров и вычислений при определении уклона вала турбины

Рис. 8-47. Схема центровки турбины с промежуточным валом. а — определение уклона и излома вала; б — определение величины шабровки фланца.

Изменение вертикальности вала у радиально-осевых турбин производится подбивкой с соответствующей стороны парных клиньев под нижним ободом рабочего колеса, а у поворотнолопастных — подтягиванием гаек подвесок. Величина подклинивания или подтягивания рабочего колеса для устранения недопустимого уклона вала определяется из геометрического подобия треугольников (рис. 8-46):

![]()

где а — величина подклинивания или подтягивания, мм;

f — величина уклона вала, мм;

D — наружный диаметр рабочего колеса, м;

I — длина вала между мерными сечениями, м.

Полученные результаты вычислений по данным примера показывают, что замеры произведены достаточно правильно, так как погрешность их составляет 0,04 мм. Величина относительного уклона равна 0,015 мм/м, что не выходит из допусков. Абсолютный уклон составляет 0,09 мм и направлен под углом 26,5° между осями — X и +Y. Следовательно, ротор турбины установлен достаточно вертикально и центровка его может быть прекращена.

Если проекция уклона получилась со знаком плюс, то нижний конец вала отклонен вправо и для придания вертикальности валу верхний конец его необходимо переместить вправо, для чего следует поднять левую сторону рабочего колеса на величину ах. При знаке минус необходимо поднять правую сторону рабочего колеса и переместить верхний конец вала влево.

Центровка турбины с промежуточным валом. При наличии в турбине промежуточного вала отклонение линии вала от вертикальной оси в нижнем сечении равно геометрической сумме отклонений от уклона и излома во фланцевом соединении основного и промежуточного валов. Проверка положения геометрической оси вала производится также по струнам замерами в трех мерных сечениях (рис. 8-47,а). Замеры в двух верхних сечениях 1 и 2 определяют уклон оси промежуточного вала, а замеры в нижнем сечении 3 дают возможность определить общий уклон вала и излом его геометрической оси во фланцевом соединении. Уклон геометрической оси вала относительно вертикали определяется аналогично описанному выше и равен:

![]()

Величина относительного уклона Δf3=f3/l3. Излом линии вала во фланцевом соединении возможен при неточности обработки торцевых поверхностей фланцев. Практически эта погрешность (торцевой бой фланцев) при изготовлении валов допускается до 0,02 мм.

Из геометрического подобия треугольников (см. рис. 8-47,а), образованных продолжением оси промежуточного вала и вертикалью, величина излома в плоскости X

![]() (8-12)

(8-12)

Аналогично излом в плоскости Υ

![]() (8-13)

(8-13)

Абсолютная величина излома равна:

![]() (8-14)

(8-14)

Вследствие возможного наложения погрешностей обработки торцевых поверхностей фланцев промежуточного и турбинного валов допускается излом геометрической оси вала:

![]() (8-15)

(8-15)

где lт — длина вала турбины между сечениями 2 и 3, м;

Dф — диаметр фланца вала, м.

Центровка вала и производство замеров выполняются так же, как и при определении уклона. При вычислении проекций излома величины уклонов подставляются с их знаками, и полученный знак излома будет показывать, в какую сторону от оси промежуточного вала направлен излом вала турбины. Устранение недопустимого уклона вала производится способом, описанным выше.

Устранение излома вала во фланцевом соединении должно выполняться только шлифовкой одной из сопрягаемых поверхностей фланцев, В некоторых случаях (на небольших турбинах) для устранения излома возможен поворот фланца промежуточного вала относительно вала турбины. Устранение излома постановкой клиновидных металлических или бумажных прокладок между фланцами не должно допускаться.

Место необходимой шлифовки определяется направлением излома k, а величина глубины шабровки (рис. 8-47,б) равна:

![]()

где k — величина излома, мм;

Dф — диаметр фланца, м;

lт — длина вала турбины, м.

После устранения излома оси вала центровка ротора турбины должна быть повторена.

Таблица 8-14

Запись замеров и вычислений при определении уклона и излома вала турбины

Пример центровки турбины с промежуточным валом приведен в табл. 8-14.

Результаты центровки ротора турбины в рассмотренном примере показывают, что уклон вала находится в допустимых пределах. При длине вала 1Т=4 м и диаметре фланца Dф=1,8 м излом может быть допущен не более![]()

Фактический излом линии вала равен 0,11 мм. Превышение излома сверх допустимого является незначительным (0,02 мм), и вал можно оставить с таким изломом. Но он может быть и шлифован на величину

![]()

Направление излома, а следовательно, и шлифовки 42° между осями —X и —Y.

Результаты центровки ротора турбины фиксируются в специальном монтажном формуляре центровки.