Окончательная или общая сборка всей опоры производится из уже готовых целых основных элементов ее: колонн, траверз, тросостоек и т. д. Выполняемые при общей сборке опор отдельные операции те же, что и при сборке, отдельных элементов, т. е. выкладка целых элементов, наводка стыков, выверка, закрепление монтажных узлов и окончательная проверка всей опоры. Последовательность же соединения отдельных элементов опор и способы выверки их изменяются в зависимости от принципиальной конструктивной схемы опор.

Общая сборка узкобазых опор основного типа, широкобазых опор основного и смешанного типов, отличающихся только формой ствола, производится одинаковыми приемами. Имея готовую целую колонну, общая сборка рассматриваемых видов и типов опор сводится к несложным работам по присоединению, выверке и закреплению траверз к колонне. При двухсторонних траверзах из швеллеров, надеваемых на верхнюю часть колонны, установка может производиться только начиная с нижней траверзы. Выверку же траверз на перпендикулярность к оси колонны рекомендуется начинать в обратной последовательности, т. е. с более длинной верхней.

Общая сборка опор типа «Рюмка» узкобазого и широкобазого видов производится в одинаковой последовательности, независимо от формы колонны опоры. Сборку верхней части опоры начинают с установки горизонтальной связи (рамки) на верху колонны. Затем к одному концу рамки прикрепляют на один свободный болт подкос. Перемещая подкос в горизонтальной плоскости на установленном свободном болту, наводят стык подкоса с колонной. При совпадении стыка закрепляют подкос к колонне и рамке болтами и аналогично ставят второй подкос.

На установленные подкосы пристыковывается подготовленная целая траверза. Далее к подкосам сверху траверзы крепятся тросостойки. Сборка опоры заканчивается установкой на подкосах лестниц.

В процессе общей сборки опоры необходимо выполнять проверку в двух плоскостях: в фасадной грани выверить симметричное расположение подкосов относительно вертикальной оси опоры, а в боковой — совпадение продольных осей подкосов между собой и с осью ствола опоры. Выверка в фасадной плоскости производится замерами диагоналей трапеции между узлами крепления траверзы и рамки к подкосам, а также сравнением замеров между каждым концом рамки и узлами соединения подкосов с колонной.

Общая сборка опор портального вида отличается от таковой для других конструктивных видов опор.

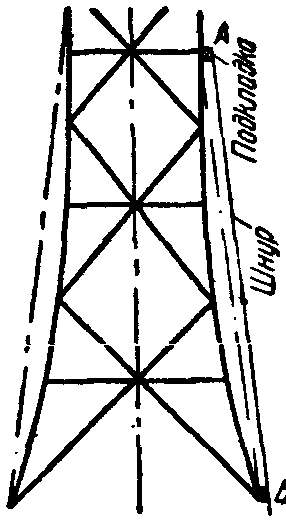

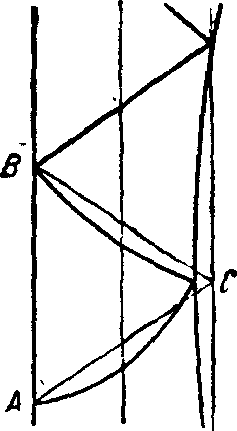

На фиг. 105 изображено пунктиром положение колонн и траверзы после сборки их из секций на пикете.

Исходя из этого расположения отдельных элементов опоры, процесс сборки ее состоит из следующих последовательных операций:

а) поворачивания (кантовки) колонн на узкую грань, а траверзы на боковую грань;

б) наводки пят колонн на соответствующие подножники и выверки взаимного расположения колонн;

в) присоединения траверзы к колоннам, выверки опоры и последующей постановки подкосов (вожжей);

г) закрепления болтов в стыках траверзы с колоннами и окончательной проверки геометрической схемы опоры.

Наиболее безопасный способ кантовки колонн на узкую грань при помощи лебедки, стрелы и тросов изображен на фиг. 105 и не представляет сложности для рабочих, знакомых с такелажными работами.

При наличии значительного фронта работ для кантовки колонн эффективно применяют автокраны или другие механизмы.

Перекантовку колонн вручную следует производить с осторожностью и только при условии, что вся бригада сборщиков знакома с такелажными работами.

Перекантованная колонна, кроме нижнего конца ее, должна быть поднята на подкладки так, чтобы была обеспечена возможность присоединения траверзы к ее верхнему концу.

Подготовив и выверив параллельность колонн, переходят к траверзе, которую поворачивают на фасадную грань и в таком положении передвигают к верхним торцам колонн. Соединение траверзы с колоннами начинают, поднимая один конец траверзы до совпадения отверстий в столиках колонны и траверзы.

Закончив сборку траверзы с колоннами, выверяют промерами перпендикулярность траверзы к колоннам. Затем ставят все подкосы, а в столиках добавляют болты, заполняя все четыре отверстия в каждом стыке.

После этого болты закрепляют и производят окончательную проверку геометрической формы собранной опоры. Перпендикулярность траверзы к колоннам проверяется следующим способом: от точки пересечения внутреннего пояса колонны с нижним поясом траверзы (см. точку А на фиг. 105) отмеряют 4 м по обуху внутреннего пояса колонны и 3 м по обуху нижнего пояса траверзы и производят отметки в точках В и С. При перпендикулярности траверзы к данной колонне, расстояние между точками В и С должно равняться 5 м (гипотенуза прямоугольного треугольника АВС). Допуск по размеру ВС установлен 5 см.

РАССВЕРЛОВКА ОТВЕРСТИЙ В МОНТАЖНЫХ УЗЛАХ

В зависимости от готовности монтажных отверстий (под черные, получистые или чистые болты) изменяется характер и трудоемкость работ по рассверловке на монтаже.

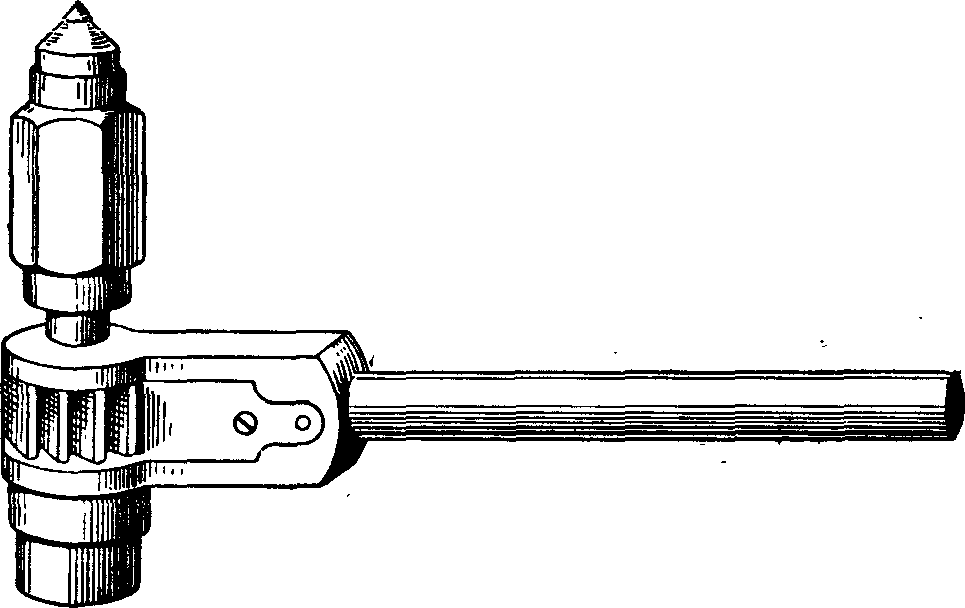

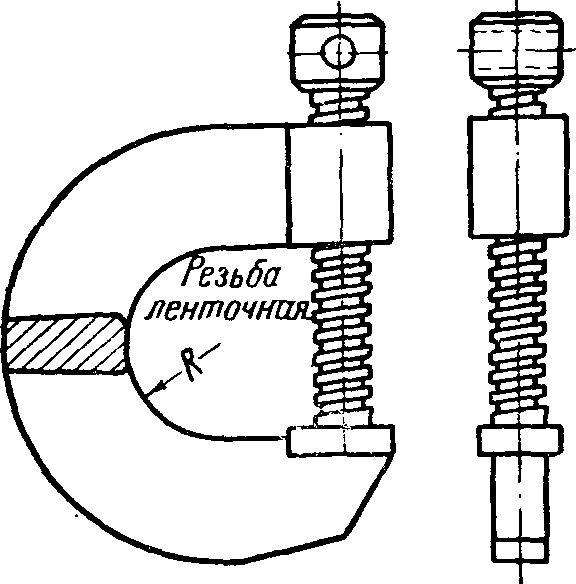

Фиг. 106. Ручная трещетка.

В первом случае, применяемом для массовых опор с узлами нормальной прочности, работы сводятся только к прочистке отверстий, а во втором и в третьем — к рассверливанию их в монтажных узлах повышенной прочности с увеличением диаметра отверстий на 2—3 мм или на 4—6 мм.

При обычных в настоящее время сварных конструкциях опор объемы работы по рассверловке отверстий на пикетах незначительны, поэтому применение машинной сверловки во многих случаях получается нерентабельным, и рассверловка отверстий производится чаще ручными трещетками. Машинная сверловка применяется на сборке больших специальных опор, причем чаще пользуются пневматическими сверлильными машинками, чем электрическими дрелями.

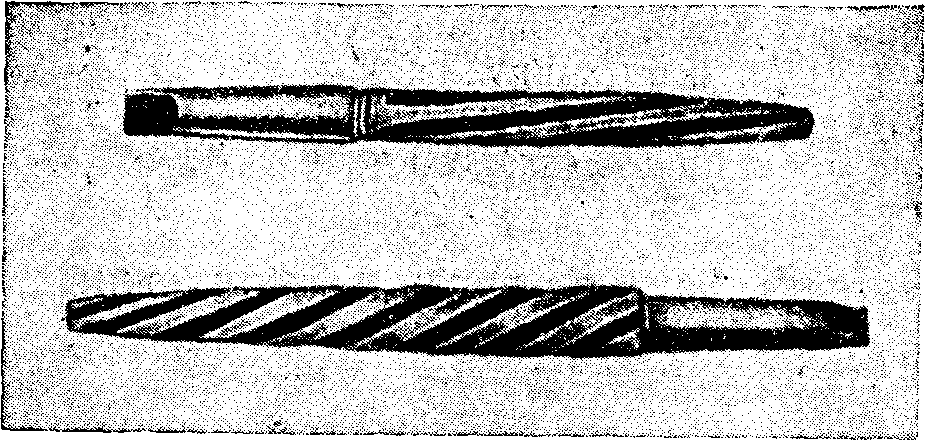

В качестве режущего инструмента при рассверловке отверстий следует применять развертки или райбера, а не сверла. Рассверливание отверстий развертками дает более правильную форму отверстия, развертки значительно меньше ломаются и дольше служат.

Фиг. 107. Развертка.

Для ручной рассверловки необходимы: трещетка (см. фиг. 106), развертка (см. фиг. 107) и скоба со струбциной.

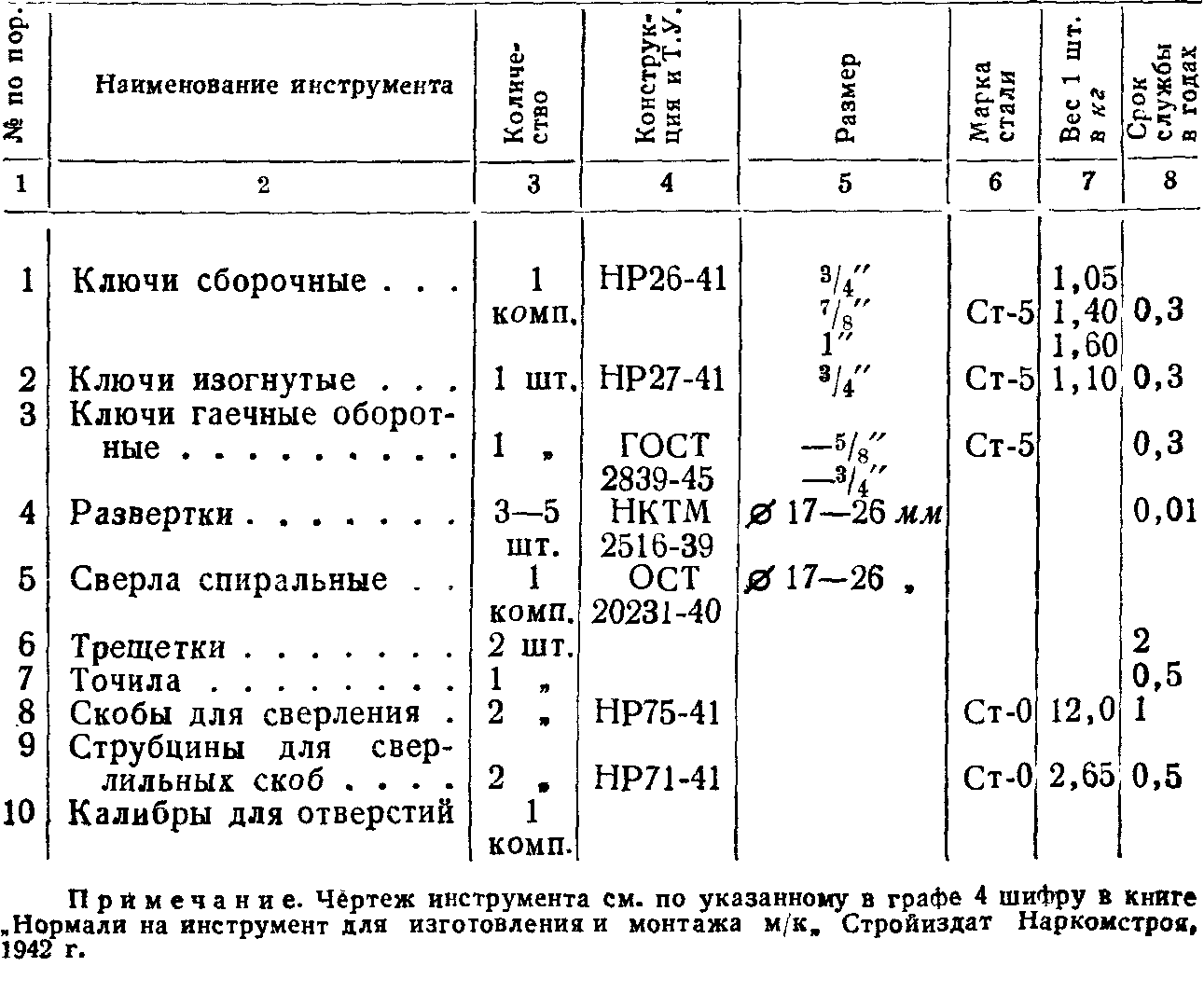

При сверловке пневматическими машинками и электрическими дрелями работа сверловщика заключается в правильной установке машинки с режущим инструментом над отверстием, удержании ее в этом положении при работе и управлении работой машинки. В табл. 91 приведен набор инструмента звена сверловщиков.

Таблица 91

Инструмент для бригады в 3 сверловщика

Прежде чем приступить к рассверловке отверстий в смонтированном стыке, необходимо осмотреть стык, затянуть все болты, чтобы было плотное прилегание соединяемых тел, и установить получающуюся черноту дыр.

Прежде чем приступить к рассверловке отверстий в смонтированном стыке, необходимо осмотреть стык, затянуть все болты, чтобы было плотное прилегание соединяемых тел, и установить получающуюся черноту дыр.

Неплотность стыка, которую можно удалить подтяжкой болтов, сверловщик должен устранять сам до рассверливания отверстий. Если неплотность подтяжкой болтов неустранима, стык не следует рассверливать до смены накладки.

Допустимая чернота в дырах определяется калибром, который всегда должен быть у сверловщика. Стыки с отверстиями, в которые калибр не входит, рассверливаться не должны до смены накладок.

Соблюдение сверловщиком приведенных основных правил обеспечивает качество рассверловки.

В рассверленные отверстия необходимо ставить болты соответственно увеличенному размеру отверстия, которые следует тщательно затягивать; в противном случае при рассверловке других отверстий накладка может сдвинуться, и в уже рассверленных отверстиях снова появится «чернота» — брак рассверловки.

Установку накладок следует производить поочередно, избегая одновременного снятия нескольких накладок в одном стыке собранной колонны.

К рассверловке отверстий в монтажных узлах можно приступать только после окончания сборки и выверки всей опоры или отдельных основных элементов ее.

БОЛТОВЫЕ СОЕДИНЕНИЯ

Качество болтовых соединений, выполняемых черными болтами, должно обеспечиваться соблюдением следующих требований:

- Применяемые монтажные болты должны по механическим условиям соответствовать требованиям ГОСТ 1759-42, а по размерам и допускам — требования ОСТ 20035-38.

- Диаметры отверстий должны соответствовать диаметрам поставленных болтов. При небольшой разности между диаметром отверстия и болта он должен входить под легкими ударами ручного молотка.

- Головки и гайки болтов должны плотно соприкасаться с плоскостью соединяемых деталей. В косых опорных плоскостях должны ставиться клиновидные шайбы.

- Гайки должны быть закреплены от развинчивания забивкой резьбы или приваркой. Разрешается применение специальных шайб и контргаек.

- Длина ненарезанной части болта должна быть равна толщине соединяемых тел плюс три толщины нормальных шайб, соответствующих диаметру болта. Применение болтов, у которых ненарезанная часть меньше, чем толщина соединяемых тел, не допускается.

- Ось болта должна быть перпендикулярна к плоскости соединяемых тел; допуск — 4%.

- Количество шайб допускается не более трех, в том числе одна со стороны головки.

- Оставлять поставленные в процессе сборки болты как постоянные допускается лишь в том случае, если они полностью соответствуют требованиям, изложенным в пп. 1—7.

ДЕФЕКТЫ В МЕТАЛЛОКОНСТРУКЦИЯХ ОПОР И ИХ УСТРАНЕНИЕ

Встречающиеся при сборке опор на трассе дефекты, в зависимости от причин возникновения, разделяются на:

а) дефекты изготовления металлоконструкций,

б) дефекты, вызванные повреждениями при транспортировке.

Объем дополнительных работ по устранению дефектов в каждом случае зависит от характера и количества их. В большинстве случаев даже незначительные объемы работ по исправлению дефектов вызывают весьма существенные задержки при сборке опор на трассе.

Профилактические мероприятия, обеспечивающие поступление на трассу качественных металлоконструкций, сводятся к улучшению работы ОТК на заводе и к надлежащей перевозке их на трассу.

На трассе, во избежание задержки в сборке из-за дефектов в секциях опор, рекомендуется:

- Предварительно осматривать конструкции на пикетах для своевременного обнаружения дефектов и определения их характера. Вести учет дефектов путем записи их в паспорт по монтажу опоры.

- Устранять дефекты в секциях до сборки опоры, что значительно упрощает работы по исправлению их и обеспечивает успешную и качественную сборку всей опоры.

- Включать в основное задание бригадам сборщиков дополнительные работы по устранению дефектов, согласно произведенному учету их.

Дефекты сварных конструкций можно разбить на следующие группы:

- изгибы стержней и других деталей опоры и реже скручивание их;

- нарушения основных размеров секций;

- дефекты в стыках;

- пропуски отдельных деталей и швов.

Изгибы стержней и косынок, скручивание стержней

Выправка погнутых стержней необходима для обеспечения устойчивости их и всей опоры в целом.

Техническими условиями по монтажу промежуточных и анкерных опор допускается отклонение стержней конструкции от прямой (стрела) не выше 1/1 000 всей длины стержня, а для угловых и для специальных опор — 1/1 500.

Фиг. 108. Симметричный изгиб поясов.

Местные волны в поясах и стержнях этих опор могут иметь стрелу не более 1/500 расстояния между узлами.

Фиг. 109. Несимметричный изгиб поясов.

Проверка прогибов стержней и особенно поясов опоры производится при помощи шнура, который натягивается по обуху и реже по перу уголка. При проверке шнуром он не должен касаться полки проверяемого стержня или других деталей, примыкающих к проверяемому стержню, что достигается применением в конечных точках стержня А и В подкладок определенной и одинаковой толщины (фиг. 108).

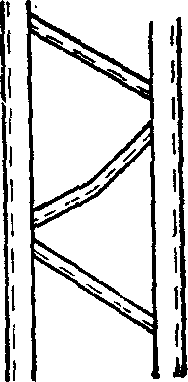

Изображенный на фиг. 108 случай изгиба двух поясов со стрелой в одну сторону называется симметричным, в отличие от случая, показанного на фиг. 109 и называемого несимметричным изгибом.

Несимметричный изгиб поясов является более опасным в отношении устойчивости всей конструкции, поэтому допустимый прогиб в этом случае принимается в два раза меньше, т. е. 1/2000.

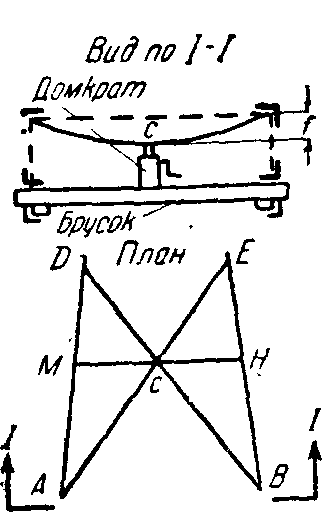

Значительно чаще встречаются случаи изгиба одного стержня или же одновременные изгибы двух или нескольких соседних стержней решетки с небольшими прогибами одного или двух поясов (фиг. 110). В этих случаях правку производят с применением домкрата, которым в узле С создают усилие, обратное направлению изгиба пояса. При установке домкрата требуются специальные подкладки, чтобы не повредить детали в узле С и пояс АВ, на который накладывают обрезок уголка с значительно большим профилем, чем исправляемый.

Фиг. 110. Прогиб одного пояса с изгибом двух раскосов узкой грани.

Фиг. 111. Изгиб стержней в широкой грани.

Фиг. 112. Изогнутый уголок с изломом

Следующий случай изгиба нескольких стержней решетки показан на фиг. III; там же дана установка домкрата и бруска для исправления.

Изгибы стержней с резко выраженным изломом продольной оси стержня (фиг. 112) не удается выправить удовлетворительно, и такие стержни приходится удалять из секции, вырубая швы и заменяя стержни новыми.

Особое внимание следует обращать на устранение этого вида дефектов в поясах.

Место перегиба пояса после предварительной выправки приходится перекрывать накладкой.

Скручивание стержней в секциях чаще всего наблюдается на незакрепленных в двух плоскостях (свободных) концах поясов и иногда сопровождается изгибом их. Исправление скрученного уголка производится вилкой.

Исправление погнутых выступающих косынок толщиной до 10 мм не представляет затруднений, но должно производиться осторожно, чтобы не разрушить швы в месте прикрепления косынок к секции.

Нарушения основных размеров секции. Следующая группа дефектов в секциях характеризуется нарушением поперечных размеров секций.

Нарушения основных размеров торца секций вызываются повреждениями их при транспортировке или же упущениями при изготовлении секций.

Так как нарушение основных размеров секций чаще всего вызывается изгибами отдельных стержней и диафрагм, устранение этих дефектов сводится к устранению погнутых стержней.

Реже причинами нарушения основных размеров секции являются дефекты изготовления. Крупные из них должны устраняться силами завода или с участием его представителей.

При небольших перекосах или отклонениях в размерах торца секции необходимо попытаться промерами торца другой соединяемой секции подобрать стыкуемые грани или диагонали с наименьшей разностью в размерах.

Если не удается подобрать две секции, близкие по размерам, то приходится производить разрубку узлов в соответствующей грани. Количество мест разрубки определяется условием, чтобы изгибы поясов не превышали указанных ранее допусков.

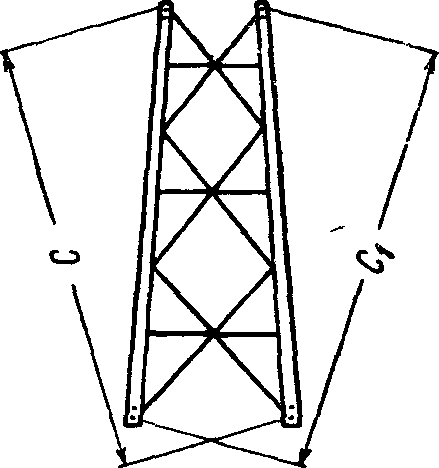

Кроме перекосов секции в поперечном направлении, бывают случаи перекосов в плоскостях граней, которые определяются промерами диагонали с и с1 (фиг. 113).

Для устранения перекоса в плоскости граней можно применить часть удлиненных стыковых накладок, если это не вызовет недопустимого увеличения длины всего элемента опоры. В других случаях переходят к срезке длинных концов пояса и к соответствующему сдвигу отверстий в стыке и к новым накладкам.

Фуг. 113. Диагонали широкой грани.

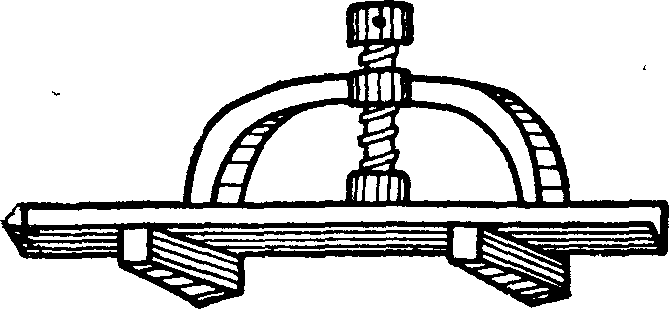

Фиг. 114. Струбцина.

Устранение всех дефектов в секциях необходимо доводить до конца. После каждой выправки косынок, стержней или перекосов секций следует осмотреть их, а также и все швы соответствующих узлов, пометить трещины в деталях секции, вырубить лопнувшие швы и подготовить их к сварке.

Чаще встречаются следующие дефекты в стыках:

- отсутствие фасок, или зачистки концов пояса, или же накладки после резки газом или прессом,

- наличие заусениц от проколки или сверления отверстий и т. п.

Фиг. 115. Скоба для правки.

![]()

Фиг. 116. Прихватка.

Для исправления дефектов применяются струбцины (фиг. 114), скобы для правки (фиг. 115), прихватки (фиг. 116).

Переносное горно применяется для заправки инструмента (фиг. 117).

Фиг. 117. Переносное горно.