Глава тридцать первая

СВЕДЕНИЯ ОБ ИЗГОТОВЛЕНИИ МЕТАЛЛИЧЕСКИХ ОПОР

Главные конструктивные особенности металлических опор — незначительный вес и громоздкость пространственных ферм — невыгодно отличают их от других металлоконструкций при определении необходимых площадей и трудозатрат на тонну Конструкции для изготовления.

Приведенное на фиг. 94 сравнение трудоемкости изготовления опор с другими металлоконструкциями показывает, что для изготовления металлических опор требуется почти на 50% больше рабочей силы, чем для обычных решетчатых строительных металлоконструкций (например металлоконструкций перекрытия зданий).

Трудоемкость изготовления опор зависит в основном от:

1) условий изготовления: на заводе металлоконструкций, в полумеханизированных мастерских или в мастерских немеханизированных;

- от способа соединения деталей опоры, заклепками, болтами или сваркой;

- степени готовности опор, выпускаемых с места изготовления;

- от конструкции опор, от серийности заказа.

Большое влияние на трудоемкость изготовления опор оказывают первые два. фактора (см. сплошную кривую на графике № 94).

СТЕПЕНЬ ГОТОВНОСТИ ВЫПУСКАЕМЫХ ОПОР

Фиг. 94. Сравнение трудоемкости опор и других строительных конструкций.

Выбор степени готовности опор является основным вопросом организации изготовления, транспортировки и монтажа опор, поэтому необходимо сначала дать пояснения термина «степень готовности».

При описании конструкций опор отмечалось, что они имеют большую высоту при значительных поперечных размерах и в собранном виде нетранспортабельны.

Разбивка всей конструкции опоры на габаритные части предусматривается монтажной схемой опоры, где все части конструкции (секции) помечаются условными шифрами.

Шифр, состоящий из букв и цифр, называется маркой. Каждая отдельно отправляемая секция или деталь опоры помечается своей маркой и называется отправочной маркой. Основное правило маркировки: только совершенно одинаковые части конструкции пли детали опор могут помечаться одной и той же маркой. Правые и левые части должны иметь различные марки (см. фиг. 87 — маркировку портальной опоры).

Сведения об изготовлении металлических опор

Фиг. 95. Степени готовности опор.

В целях универсальности применения проектов опор монтажной схемой предусматривается разбивка конструкций с учетом нормальной габари тности. Обычно габаритной частью опоры называют такие конструкции, размеры которой не превышают погрузочные габариты нормальной железнодорожной платформы. Практически такое дробление не всегда дает оптимальное решение основных вопросов организации сооружения опор. Так. иногда целесообразнее отправлять с завода укрупненные секции на тракторных или автоприцепах, а по железной дороге — на сцепах. Степень готовности опоры рекомендуется устанавливать при выборе общей технологической схемы, охватывающей как изготовление и перевозку, так и монтаж.

Учитывая применяемые практикой разновидности разбивки опор для отправки, рекомендуется готовность металлоконструкций характеризовать тремя степенями, каждая из которых соответствует определенной стадии укрупнения конструкции опоры.

На фиг. 95 перечислены разновидности разбивки на отдельные отправляемые части, а также дана рекомендуемая нумерация степени готовности.

Наинизшей степенью готовности (I) обозначается такая готовность конструкции, при которой все или часть деталей опоры отправляется россыпью. Во втором случае (степень готовности I-Б) кроме отдельных деталей, отправляются еще плоскости и целые секции. При выпуске опоры только деталями — степень готовности обозначается I-A.

Второй степенью готовности (II-А) обозначается выпуск опор исключительно в виде отдельных габаритных пространственных конструкций-секций. Готовность II-Б соответствует выпуску опоры с частичным укрупнением отдельных частей ее, сваренных из двух секций.

Высшей (III) степени готовности соответствует выпуск конструкции только целыми основными элементами, из которых на трассе линии производится сборка всей опоры без предварительного укрупнения.

Следовательно, задаваемой заводу степенью готовности вполне определенно устанавливается как дробление опоры, так и стадия укрупнения выпускаемых конструкций, а также характеризуется вид и объем работ, подлежащих выполнению на заводе и на месте установки опор.

КРАТКИЕ СВЕДЕНИЯ ПО ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ОПОР

Разработка технологического процесса изготовления металлических опор делится на две части:

- планирование технологического процесса,

- нормирование его, т. е. определение необходимого количества: а) оборудования и механизмов, б) рабочей силы по квалификациям, в) основных и вспомогательных материалов и т. д.

При установлении (планировке) технологического процесса сначала разрабатываются следующие вопросы, решения по которым должны быть взаимно увязаны:

- разбивка опоры на технологические узлы, подкомплекты, комплекты;

- выбор методов заготовки и обработки деталей, установление последовательности выполнения необходимых для этого технологических операций;

- установление технологии сборки каждого различного комплекта, подкомплекта, отдельных узлов и всего изделия;

- то же по сварке или другим способам соединения деталей.

В дальнейшем кратко освещены только вопросы первой части, поскольку вопросы второй части технологического процесса — по нормированию его не являются специфическими для опор и решаются теми же способами, как и по другим видам металлоконструкций.

Заготовка и обработка деталей опоры технологически не представляют какой-либо сложности и производятся обычными методами, применяемыми в заготовительных цехах заводов металлоконструкций. При установлении технологии изготовления деталей следует учитывать значительное количество различных марок на тонну и незначительный средний вес деталей в опорах.

Технологическая разбивка металлической опоры на отдельные комплекты, подкомплекгы и узлы производится на основании заданной заводу степени готовности с учетом конструкции опоры. В зависимости от конструктивного вида и типа опоры и принимаемой технологической разбивки ее устанавливается необходимое количество технологических потоков н кондукторов для сборки. На каждом технологическом потоке обычно организуется выпуск одной отправочной марки, а при выпуске опоры в укрупненном состоянии — целого элемента ее в законченном виде (например, колонны).

Число потоков для изготовления других основных элементов опоры (траверз, тросостоек и т. п.), выпускаемых отдельными частями, определяется также количеством различных отправочных марок, которыми помечены эти элементы.

Если целый элемент опоры, или часть его, а также и отдельная марка, на которые разбиваются негабаритные части, представляет пространственную металлическую ферму, то сборка его производится двумя этапами. На первом этапе отдельные детали укрупняются в плоскостных кондукторах в технологический узел-плоскость, представляющий одну из граней пространственной фермы. Для изготовления колонн прямоугольного сечения рекомендуется делать плоскости узких граней, что создает значительные удобства для сборки решеток широких граней в пространственных кондукторах. На втором этапе в пространственных кондукторах из 2 плоскостей собирается полностью целый элемент опоры — колонна и т. д.

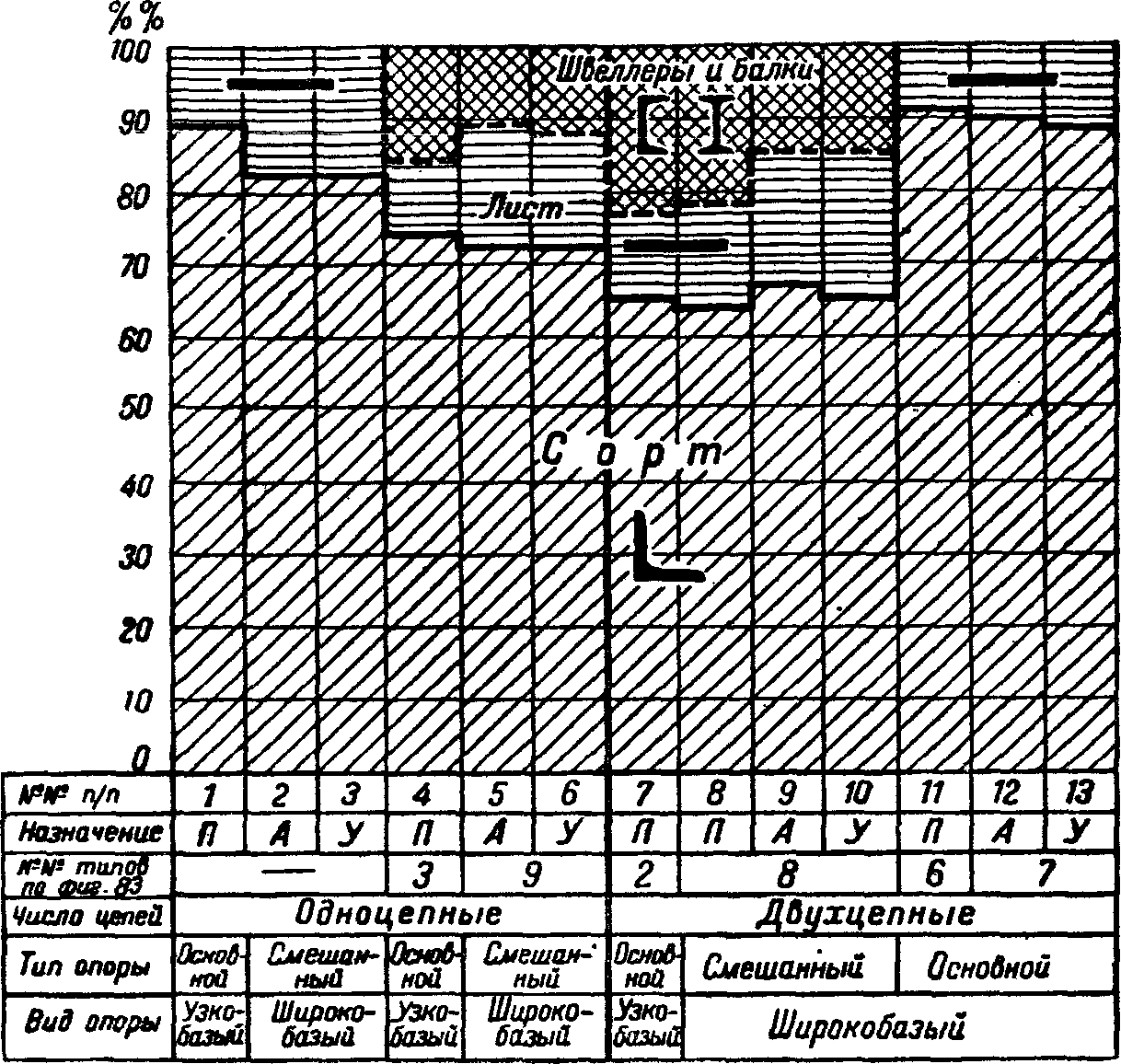

Фиг. 96. Производственные характеристики опор.

Отдельным технологическим потоком могут выпускаться целые колонны опор узкобазого и портального видов — конструктивные типы 1-5 и 12-13 (см. фиг. 83) при соблюдении условий:

- если при данных габаритах пролета сборочного цеха и размерах колонн возможно разместить плоскостной и объемный кондукторы для всей колонны;

- если вес ее не превышает грузоподъемности наличных погрузочных и транспортных средств в цехе, а также при перевозке на трассу.

Колонна широкобазой опоры основного типа изготовляется тремя потоками:

1-м выпускаются только верхние части ее,

2-м целые средние части колонн для промежуточных опор конструктивного типа 6 (фиг. 83) или же половинки средней части для анкерных и угловых опор конструктивного типа 7.

3-м секции, представляющие 1/4 нижней части колонны.

На фиг. 96 изображено минимальное количество технологических потоков, необходимых для изготовления промежуточных опор различных конструктивных типов с наибольшим возможным укрупнением.

Таблица 79

Виды документации | По заготовке и обработке деталей | По сборке | По сварке |

1. Эскизы, содержащие необходимые сведения и ссылки на № рабочих чертежей | Всех обрабатываемых деталей; диаметры и количество отверстий | № рабочих чертежей собираемых или свариваемых конструкций | |

2. Спецификации с данными о размере, профиле, количестве и весе | Всех заготовляемых и обрабатываемых деталей | Собираемых деталей | Сварочных швов, типы их: вертикальный и т. п. |

3. Данные о марке материала | Стали | — | Электродов, диаметры их для разных швов |

4. Указания о последовательности проведения необходимых операций | Отмечаются только отступления от установленного количества, от последовательности операций, например, строжка, гибка | О сборке техн. узлов плоскостей и секций, о местах прихваток | Направление и порядок наложения швов в ответственных и сложных узлах, например, опорные плиты |

5. Применяемое оборудование, приспособления и инструменты | Станки, режущий инструмент, шаблоны и др. приспособления | Кондукторы | Источник и сила сварочного тока, подъемные механизмы и приспособления для кантовки свариваемых конструкций_ |

6. Указания о способах проверки качества | Контрольные шаблоны и калибры Для отдельных деталей | *** Для сложных монтажных узлов | *** Для швов |

7. Допуски | На правку и обработку деталей | На отступления от размеров чертежа; на плотность между деталями | На отступления в размерах швов |

8. Нормы времени и расценки на единицу

Кондукторы выполняются различных видов, вес их в 1,5— 2 раза больше веса собираемой в них конструкции. Ввиду больших единовременных затрат изготовление полноценных кондукторов целесообразно лишь при серийном выпуске опор. Для выполнения небольшого количества опор применяют упрощенные кондукторы, обеспечивающие только необходимое расположение стержней согласно геометрической схемы изготовляемой конструкции.

В целях обеспечения хорошего качества металлических опор и достижения высокой производительности при изготовлении их необходимо соблюдать основное требование правильной организации производства — выполнение всех видов работ по разработанному технологическому процессу. Установленный технологический процесс изготовления опор оформляется в виде отдельных технологических карт: по заготовке, по сборке и по сварке.

Технологические карты должны содержать основные сведения и указания, изложенные в табл. 79.

ЭЛЕКТРОСВАРКА И АВТОГЕННАЯ РЕЗКА

При изготовлении, а иногда и при монтаже опор приходится производить электросварку и автогенную резку металла.

Краткие сведения об этих работах изложены ниже.

Сварку металлических опор производят по способу Славянова, называемому дуговой электросваркой металлическим электродом.

Наличие в конструкциях металлических опор только коротких сварных швов не позволяет применять автоматы для сварки.

Инструменты сварщика следующие (фиг. 97): а) электрододержатель, б) защитный щиток, в) щетки, г) скребки и молоток для отбивки шлака.

Оборудование для электродуговой сварки состоит из: 1) сварочной установки и 2) проводов.

Фиг. 98. Оборудование поста для газовой резки металла.

Чаще всего применяются следующие сварочные установки:

1) для сварочных работ на заводах и в мастерских — сварочные трансформаторы марок СТ-2, СТЭ-23 и СТЭ-32 с регуляторами;

2) для сварочных работ на линии, а иногда и на промежуточных базах — сварочные агрегаты постоянного тока марок CAK2-I или САК2-II. Технические характеристики их и сварочных трансформаторов даны в табл. 48 и 49, гл. 7.

Провода для присоединения к электросети применяют марки ПР. Сечение проводов выбирается в зависимости от напряжения электросети и типа сварочного трансформатора, по данным табл. 80.

Сварка должна производиться только с точным выполнением установленных технологией требований, гарантирующих необходимую прочность швов. Эти требования главным образом относятся:

- к правильной сборке конструкций и наложению прихваток в установленных местах,

- качественной очистке места сварки,

- правильному подбору электрода.

Таблица 80

Марка аппарата | Номинальная мощность в кВ | Сечение питательных проводов марки ПР | Напряжение в в | Сечение сварочных проводов марки ПРГН | |

Первичное | Вторичное | ||||

СТ-2 | 15 | 25 | 120 | 55-65 | 50 |

СТЭ-23 | 19,5 | 25 | 220 | 65 | 70 |

СТЭ-32 | 29 | 35 | 220 | 65 | 95 |

- соблюдению заданного режима сварки в части последовательности наложения швов и силы тока.

На практике при изготовлении целых сварных колонн опоры иногда применяют сварку их после сборки всей колонны на прихваточных швах. Этим обеспечивается больший фронт работ для сварки. Однако в этих случаях необходимо предусмотреть такую конструкцию узлов, при которой была бы доступна сварка всех швов полностью собранной конструкции. Для кантовки целой колонны в процессе сварки применяют подставки, к которым крепятся торцы колонны посредством специальных конструкций, позволяющих вращать колонну вокруг продольной оси ее. Объем сварки, выражаемый количеством погонных метров на 1 г конструкция для разных типов опор из углового металла составляет от 55 до 75 м. Расход электроэнергии на 1 кг наплавленного металла швов колеблется от 4 до 5 квтч, что дает в среднем на 1 г конструкций 75—100 квтч.

Фиг. 99. Ацетиленовый генератор.

Автогенная резка металла.

При ацетиленокислородной резке необходимо следующее оборудование: ацетиленовый генератор или баллон с растворенным ацетиленом; баллон с кислородом; резиновые шланги; кислородный редуктор и, в случае пользования растворенным ацетиленом, также ацетиленовый редуктор; газовый резак типа УР (см. фиг. 98).

В мастерских и на монтаже применяются ацетиленовые генераторы типа «Рекорд» или «РА» (фиг. 99); технические данные генератора типа «РА» следующие:

Производительность, л/час....................................................... 1 000

Единовременная загрузка карбида, кг .................................... 2X2

Расход воды на 1 кг карбида, л ..................................................... 3—4

Общее количество воды в генераторе, . . . . . 70

Габаритные размеры: диаметр, мм . . . . 450 высота, мм .................................................... 1280

Вес генератора без воды, кг................................................................ 50

Потребность материалов для газовой резки дана в табл. 81.

Таблица 81

Потребность материалов для газовой резки металла

Основные правила техники безопасности при газовой резке:

- Запрещается бросать и подвергать ударам наполненные кислородом баллоны; при работе необходимо предохранять их от падения. Подачу баллонов внутри цеха или завода следует производить на тележках или носилках. Переноска баллонов на руках запрещается. При ударе о жесткий и острый предмет баллон может взорваться.

- Баллоны защищают от солнечных лучей, воздействия тепла и от сильных морозов.

Расстояние от генератора и от баллона до места резки должно быть не менее 5 м.

- При насадке на баллон колпака, вентиля и редуктора запрещается применять смазочные масла, так как при соединении масел с кислородом может произойти взрыв.

- Ацетиленовые генераторы необходимо содержать в чистоте. Не допускается скопления осадков. Уровень воды в затворе не должен быть ниже пробного крана.

- Шланги, подающие кислород, ацетилен и жидкое горючее, защищаются от попадания искр и от повреждений.

Газорезчик должен работать в темных очках, предохраняющих глаза от тепловых и световых лучей. Оправа очков не должна быть теплопроводной.

ПРОИЗВОДСТВЕННЫЕ ХАРАКТЕРИСТИКИ ОПОР И ТРАНСПОРТАБЕЛЬНОСТЬ ИХ

В последующем описании приводятся сведения о главных производственных показателях, характеризующих особенности изготовления только промежуточных опор, заказываемых в значительном количестве. Заказ на анкерные и угловые опоры (для разных углов) обычно не превышает количества опор, изготовляемых индивидуально.

Выше уже отмечалось, что трудоемкость изготовления металлических опор на 56—60% больше, чем других решетчатых строительных конструкций. Это объясняется в основном большим количеством деталей на 1 т опор и значительным разнообразием их, т. е. малым числом одинаковых деталей. По конструкциям промежуточных опор, изображенных на фиг. 96, количество деталей на 1 т составляет от 190 до 240 штук.

Среднее число одинаковых деталей в рассматриваемых конструкциях опор колеблется значительно — от 3, 5 до 6, 7 штук. Большее из этих чисел относится к портальной опоре, а меньшее — к опоре узкобазого вида типа «Рюмка» и основного типа.

Значительное разнообразие деталей и небольшой вес их сильно усложняют изготовление и увеличивают трудозатраты по заготовке деталей, перемещению их в цехе, а также вызывают потребность в увеличенных площадях на промежуточном складе и на месте сборки — у кондукторов.

Количество технологических потоков, определяемых числом марок, в большинстве конструкций опор значительно (см. графы № 11 и 12, фиг. 83), что размельчает и усложняет сборку. Даже при выпуске укрупненных марок для узкобазых опор типа «Рюмка» и основного типа и для широкобазой опоры смешанного типа необходимое число потоков равно шести. Для размещения шести потоков требуются очень большие производственные площади.

На фиг. 96 изображено количество технологических потоков с подразделением их на крупные (толстые линии), с которых выпускаются пространственные или большие сложные, плоские конструкции и па мелкие потоки (тонкие линии), где изготовляются небольшие плоские конструкции, например траверзы. В графе I линией 1 отражается относительная трудоемкость опор разных видов и типов. Линией 2 изображаются размеры производственных площадей, необходимых для изготовления одновременно всех марок опоры в полумеханизированных мастерских. В графе II даны эскизы опор. В графе III указано среднее число деталей на 1 т, например 218 шт.

Заштрихованными фигурами изображается число технологических потоков при максимальной готовности опор, состоящих из указываемых стрелками марок. В графе IV указывается среднее число одинаковых деталей на 1 т.

Производственные площади, необходимые для сборки и сварки опоры, определяются в основном числом технологических потоков. На фиг. 96 высотой пунктирного прямоугольника выражается приближенная величина производственных площадей, на которых размещаются все необходимые площадки для сборки и сварки комплектной опоры с учетом проходов и проездов по узкоколейному пути.

Для определения по указанным площадям показателей съема в тоннах с 1 л2 необходимо учитывать ряд факторов: а) расчетную производительность кондукторов и площадок сварки в смену при определенных подъемно-транспортных механизмах и технологическом оборудовании, б) коэффициент загрузки данного кондуктора за год, в) возможные потери времени и т. п.

Практически при определении размеров производственных площадей мастерских рекомендуется исходить из количества опор, подлежащих изготовлению одновременно, что задается графиком монтажа опор на линии.

Трудоемкость изготовления 1 т опор различной конструкции определяется не только количеством погонных метров сварки, деталей на тонну и средним весом деталей, но также числом отверстий, сложностью решетки и узлов, размерами конструкций, максимальным весом детали и собранной марки и т. п.

Сравнение разных конструктивных видов и типов опор по перечисленным отдельным показателям, влияющим на трудоемкость, совершенно различно характеризует их. Однако, учитывая, что одни показатели увеличивают трудоемкость, а другие, наоборот, уменьшают, получаем колебание суммарных трудозатрат на изготовление 1 т конструкции шести типов опор, изображенных на фиг. 96 в пределах от 110 до 130%.

Наибольшая трудоемкость (130%) относится к основному конструктивному типу широкобазой опоры, который в настоящее время широкого применения не имеет. По остальным пяти типам опор относительное изменение трудоемкости невелико и колеблется в пределах 15%. Следовательно, трудоемкость изготовления промежуточных опор в пределах рассматриваемых конструктивных типов существенно не изменяется при прочих одинаковых условиях.

При общей оценке конструктивных типов опор мы ограничиваемся сведениями лишь об относительной трудоемкости. Абсолютные значения трудоемкости для каждого случая следует определять по нормам для различных видов работ с учетом всех условий, влияющих на затраты труда.

Трудоемкость изготовления опор в зависимости от степени готовности изменяется довольно широко.

Принимая условно трудоемкость изготовления опор, выпускаемых со степенью готовности II-А (габаритными секциями) за 100%, при других степенях готовности трудоемкость составит:

- 20—25% — для конструкций основного типа широкобазой опоры, выпускаемой с готовностью I-А (т. е. деталями);

- 85—90% — для портальных опор с готовностью I-Б;

- 105—110% — для всех видов и типов опор, выпускаемых с частичным укрупнением при готовности II-Б.

- 108—115% — для тех же опор с полным укрупнением — готовность III Отправка опор с мест изготовления производится жел.-дор. вагонами, автомашинами с прицепами и тракторными прицепами.

Для комплектования опоры при отправке ее пользуются отправочным альбомом! конструкций (см. на фиг. 102 форму одной страницы альбома).

Потребность в жел.-дор. платформах для отправки различных конструкций опор в зависимости от степени готовности дана в табл. 82.

Таблица 82

Приведенная таблица показывает, что для отправки конструкций вагонами мастерские должны располагать достаточно широким фронтом погрузки и необходимыми погрузочными средствами.

ЗАТРАТЫ МЕТАЛЛА НА ОПОРЫ. ЗАЯВКИ НА МЕТАЛЛ. ЗАКАЗ НА ИЗГОТОВЛЕНИЕ ОПОР

Заявки на металл для опор. При подготовке к сооружению опор предварительные заявки на металл часто приходится составлять до окончания разработки рабочих чертежей по всем типам опор; при этом возникает необходимость:

- определить общее количество необходимого металла для всех опор сооружаемой линии;

- установить потребность в металле по видам проката (сорт, лист, балки и швеллеры);

- составить специфицированную заявку по металлу на первоочередные работы по некоторым типам опор (на квартал или два).

Затраты металла на одну опору (см. графу 15, фиг. 83) зависят не только от конструкции ее и основных параметров линии и расчетных условий, но также и от назначения опоры. Тип опор в графе 15 фиг. 83 отмечен буквами П, А и У, что соответствует промежуточной, анкерной и угловой опоре для 60°. Вес опор дан по справочнику конструкций опор Теплоэлектропроекта, в котором можно найти (см. указания в графе 16 фиг. 83) сведения о расчетных условиях, о параметрах линий, о марке стали и о рабочих чертежах. Вес портальных опор скорректирован автором для металла марки ОС и дан как по нормальным опорам (для II-го района и провода АСУ-400, l=350 м), так и по облегченным (см. цифры в скобках), применяемым для провода АСУ-300 в I-м районе, l=350 м.

Потребность металла по видам проката на одну опору изменяется в зависимости от конструктивного вида и типа ее, а также и от назначения.

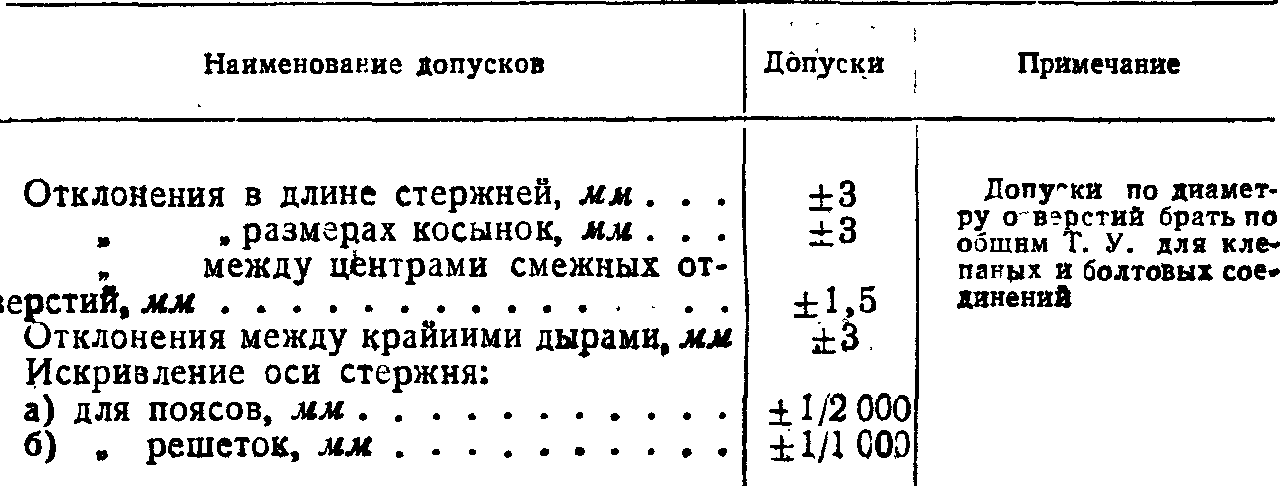

Относительные затраты разных видов проката на опору отражены в следующих фигурах:

на фиг. 100 для 110 кВ одноцепных и двухцепных узкобазых опор основного типа и для широкобазых опор основного и смешанного типов;

на фиг. 101 для 220 кВ опор портальных и типа «Рюмка».

На основании проектных и производственных материалов по построенным линиям определены приближенные затраты металла для опор (без учета отходов) на один километр различных линий (см. табл. 83), построенных по ненаселенной трассе.

Фиг. 100. Удельные затраты металла по видам проката для 110-иопор. Затраты видов проката по одноцепным опорам даны для двух вариантов: 1) с траверзами, выполняемыми из уголка, см. графы 1, 2 и 3; 2) с траверзами из швеллера, см. графы 4, 5 и 6.

Заказ на изготовление опор.

Заказы на изготовление опор размещаются на предприятиях, расположенных в районе трассы сооружаемой линии.

Учитывая особенности изготовления опор, следует признать, что выполнение заказа легче организовать в условиях мастерских, которые располагают вспомогательными площадями, чем на заводах, выпускающих средние и тяжелые конструкции и часто не имеющих таких площадей.

По изложенным соображениям необходимо при передаче заказа проверить практические возможности его выполнения и установить максимально возможные объемы месячного выпуска конструкций опор. С заводом-поставщиком согласовывается график изготовления опор с разбивкой по каждому типу опор и график отгрузки опор каждого типа по станциям назначения.

Фиг. 101. Удельные затраты металла по видам проката для 220-кВ опор- По опорам типа „Рюмка” потребность металла по видам проката дана для двух вариантов:

1) с применением только сорта и листа, см. графы 1, 2 и 3;

2) с подкосами и тросостойками, выполняемыми из швеллера и балки.

Заказ на изготовление опор должен содержать следующие документы:

- рабочие чертежи опор со спецификациями,

- ведомость подлежащих изготовлению опор по типам с указанием количества опор;

- ведомость (выборку) металла и метизов, необходимых для изготовления опор;

- график выпуска опор по типам;

- график отгрузки с разнарядкой на отправку опор по станциям назначения;

- отправочные альбомы с указанием на них вида каждой отдельной части опоры или деталей ее, соединенных вместе в одну отправочную марку или место (см. фиг. 102)

- указания на применяемые технические условия при изготовлении и приемке опор и дополнительные требования в части контрольной сборки, готовности отверстий в стыках и т. п.

Фиг. 102. Форма страницы отправочного альбома.

ПРОИЗВОДСТВЕННЫЕ ПЛОЩАДИ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТЫ МАСТЕРСКИХ

При сооружении 220-кВ линий большой протяженности потребность в металлоконструкциях составляет 4 000—5 000 г.

Часто для выполнения такого объема работ по изготовлению опор организуются специальные мастерские, краткие сведения о которых излагаются здесь.

Таблица 83

Показатели производственных площадей. Приведенные показатели размеров производственных площадей, необходимых для изготовления металлических опор, составлены по материалам небольших линейных и полумеханизированных мастерских, изготовлявших продолжительное время только металлические опоры в объеме:

4 500 — 5 000 т в год в полумеханизированных мастерских;

2 500 — 3 000 т в год в небольших линейных мастерских.

При пользовании данными табл. 84 следует учитывать, что меньшие показатели съема относятся к линейным мастерским, а большие — к полумеханизированным.

На величину площади склада металла и промежуточного склада резко влияет количество изготовляемых одновременно типов опор и регулярность поступления комплектного металла. На складе готовых конструкций предусматривается 15-дневное скопление продукции не только из-за возможных случаев нерегулярной подачи жел.-дор. платформ, но также из-за наличия отдельных готовых элементов опор, не имеющих комплектности.

Приведенные показатели значительно увеличиваются при изготовлении в таких мастерских конструкций большего объемного веса и меньшей трудоемкости, чем опоры.

Таблица 84

Потребность в рабочей силе приближенно характеризуется следующими показателями:

выпуск на одного списочного рабочего в год 15—20 т;

выпуск на одного производственного рабочего в год 20—30 т.

Таблица 83

Список оборудования мастерских

Необходимое оборудование перечислено в следующем списке (табл. 85):

Продолжение табл. 85

Таблица 86

Механизированный инструмент

А. Электросверлилки по металлу

Б. Пневматические инструменты

Списки инструмента и сведения о механизированных инструментах даны в табл. 86; там же приведены их технические характеристика.

Списки ручных инструментов и приближенные сведения о годовой потребности их даны в табл. 87.

Таблица 87

Набор инструментов для заготовительного и сборочно-сварочного цеха

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ УКАЗАНИЯ ПО ИЗГОТОВЛЕНИЮ И МОНТАЖУ, МЕТАЛЛИЧЕСКИХ ОПОР

- Общие указания

Изготовление и монтаж металлических опор должны производиться по рабочим проектам опор, заключающим в себе: полную геометрическую схему опоры; монтажные схемы опоры с указанием отправочных марок и спецификаций их; все рабочие чертежи в масштабе 1:10, составленные по отправочным маркам, и спецификации деталей по ним. Сложные узлы должны быть выполнены в масштабе 1 : 5.

Кроме того, в рабочий проект входит выборка металла по профилям, спецификации на метизы как сводная, так и по маркам, и альбом отправочных марок.

Б. Изготовление металлических опор

Заготовка

Поясные уголки разрешается делать составные, обычно не более чем из двух кусков для каждой секции опоры, причем минимальная длина куска не должна быть короче 2 м. Нужно следить, чтобы стыки в поясах располагались вразгонку. В отдельных случаях допускается совмещение двух стыков в одном поперечном сечении, но только для диаметрально противоположных поясов.

Нельзя допускать стыковки стержней для решеток. Отклонения в размерах заготовленных деталей не должны превосходить размеров допусков, указанных в табл. 88.

Таблица 88

Сборка и сварка

Для получения необходимой точности и качества сборку сварных конструкций следует производить только в кондукторах. Перед сваркой должна проверяться плотность прилегания деталей.

Плотность проверяется щупом толщиной 0,5 мм. Если щуп не проходит в зазор более чем на 20 мм, то такую плотность прилегания можно считать удовлетворительной.

Последовательность отдельных операций сборочных и сварочных работ и сам режим сварки для получения надежного качества должен вестись по заранее составленному технологическому процессу.

После сварки на каждой секции опоры выбивается клеймо сварщика, выполнившего сварку.

Допуски в отклонении от чертежа, разрешаемые при приемке сварных опор, приведены в табл. 89.

Таблица 89

- Монтаж

Работы по транспортировке и монтажу опор следует проводить с такими предосторожностями, чтобы сохранять целость размеров сварных конструкций и прямолинейность стержней. Поэтому нельзя допускать сбрасывания стальных конструкций с платформ и прицепов, а также перетаскивание их волочением без приспособлений.

Собранную опору располагают так, чтобы для подъемки ее не требовалось никаких перемещений.

Перед постановкой постоянных монтажных болтов или заклепок, опора, собранная на сборочные болты, проверяется на отсутствие отклонения оси конструкции, прямолинейность стержней, отсутствие перекосов и скручивания целых элементов опоры.

Количество поставленных сборочных болтов в собранной и проверяемой конструкции должно быть не менее 50% от числа отверстий.

Перед рассверловкой отверстий они должны быть проверены калибром диаметром на 3 мм меньше, чем диаметр заклепки или монтажного болта. Если 50% отверстий не пропускает такой калибр, следует проверить возможность перехода на больший диаметр заклепки или болта. В случае невозможности перехода стыковая накладка бракуется.

Г. Приемка опор

Для обеспечения надлежащего качества и предупреждения массового брака весь процесс изготовления опор должен находиться под наблюдением работников ОТК, которые систематически производят приемку как отдельных деталей и узлов, так и целых конструкций.

Кроме того, производятся контрольные сборки целых опор в мастерских и приемка их на монтаже.

Выборочным пооперационным приемкам подвергаются заготовленные и обработанные детали, собранные плоскости секций, а также собранная в целях контроля опора. Сваренные секции опор проходят массовую приемку.

Контрольная сборка опор должна производиться:

- каждой первой опоры, выпускаемой с новых или отремонтированных кондукторов:

- каждой двадцатой опоры промежуточного или анкерного облегченного типа;

- каждой десятой опоры типа анкерных нормальных или промежуточных угловых;

- каждой пятой опоры типа угловых нормальных и концевых;

- всех изготовляемых опор специальных — переходных, высотой более 30 м.

При проверке качества опор на монтаже производят:

- выборочную приемку собранных или рассверленных опор,

- массовую приемку опор после выполнения всех монтажных узлов (на болтах, заклепках или сваркой).

При браковке сварных и болтовых монтажных соединений следует руководствоваться указаниями Т. У. МСПТИ. изд. 1947 г.

Д. Техдокументация

Основным документом, устанавливающим качество изготовленной опоры, служит контрольная карта. Заполнение контрольной карты производится последовательно следующими лицами:

- дежурным мастером по сборке,

- дежурным мастером по сварке,

- начальником цеха,

- начальником ОТК,

- главным инженером мастерских или завода,

- сотрудником экспедиции, производившим отгрузку.

Приемка монтажа опоры оформляется паспортом, составленным мастером — производителем работ (см. приложение № 3).