Глава первая ОСНОВНЫЕ ПОЛОЖЕНИЯ

- РАЗВИТИЕ СИСТЕМ РЕМОНТА ОБОРУДОВАНИЯ

В настоящее время в промышленности страны претворяется в жизнь ряд постановлений и решений партии и правительства, направленных на совершенствование хозяйственной деятельности предприятий. В основе этих мероприятий лежит стремление обеспечить стабильность и эффективность функционирования оборудования с одновременным уменьшением трудовых и материальных затрат путем повышения производительности и качества труда, совершенствования производства и обеспечения сменными и запасными узлами и деталями, упорядочения деятельности ремонтных служб непосредственно на промышленных предприятиях, улучшения организации труда и материального стимулирования ремонтных рабочих [1, 2].

Прошедшая в 1975 г. в Варне (НРБ) Вторая научнотехническая конференция стран — членов СЭВ на тему «Совершенствование систем технического обслуживания и ремонта машинного парка» подтвердила, что ремонт производственных основных фондов — область, требующая самого пристального внимания. На примере проведенных исследований еще раз была подтверждена справедливость того, что в период НТР не может быть спорным вопрос — нужна ли в ремонте наука. Не может быть сомнений и в том, что вопросы технического обслуживания и ремонта оборудования энергохозяйств промышленных предприятий также должны являться объектом серьезного изучения.

Интенсификация работ в области совершенствования технического обслуживания и ремонта оборудования обусловливает целесообразность критического изучения опыта, накопленного в данной области в отечественной промышленности и в промышленности ряда зарубежных стран, необходимость проследить основные этапы развития науки ремонта и восстановления машин.

История вопроса.

Понятие ремонта возникло также давно, как и появление выражений, символизирующих орудия труда, механизмы, машины, так как человек, утвердивший труд, стремился утвердить и плоды своего труда. Иначе говоря, приходящие в негодность орудия труда, механизмы и машины необходимо было подвергать соответствующим внешним воздействиям в целях восстановления его первоначальных свойств. Нельзя утверждать, что искусством восстановления впервые начали заниматься во Франции (ремонт происходит от французского remonter), так же как и нельзя это оспаривать. В «Капитале» впервые ясно раскрыта сущность износа, старения, научно обоснована необходимость ремонта и восстановления средств труда, машин, оборудования (воспроизводство капитала) [3].

С развитием капитализма в связи с прогрессом науки и техники широкое развитие получило машиностроение, совершенствовались производственный процесс и технологическое оборудование. Вместе с тем совершенствовались, однако более медленно, средства и методы технического обслуживания и ремонта. Из кустарных ремонтных мастерских выросли ремонтные заводы и фирмы. В этот период показательна организация ремонтного и вспомогательного производства на автомобильных предприятиях США. Вместе с развитием производства, практики развивалась и теория.

Производство, наука и техника прогрессировали, а проблемы технического обслуживания и ремонта оставались прежними.

Для дальнейшего совершенствования технического обслуживания и ремонта требовались наряду с развитием средств и методов ремонта сбор, классификация и систематизация отдельных сведений, рекомендаций и понятий в этой области. Определенным условием для этого явилась Великая Октябрьская социалистическая революция. Провозглашенный в период социалистической индустриализации В. И. Лениным лозунг «Социализм — это учет» в условиях новой экономической политики (НЭП) дал толчок к началу работ по рационализации организации ремонта оборудования. В это время необходимо было уделить больше внимания вопросам организации производства, сохранения основных фондов, эффективного использования оборудования, которое стало чаще выходить из строя из-за поломок и износа, что весьма болезненно отражалось на производстве. На машиностроительных предприятиях оживился интерес к деятельности ремонтных служб. Этот этап развития раскрыт в [4].

По [4] работы по совершенствованию ремонта оборудования были развернуты в 1927 г. под руководством А.Г. Попова, который на основе исследований, выполненных на уральских заводах, опубликовал книгу «Рационализация ремонтного дела на заводах» (ГОНТИ, 1931). В этой книге был. дан анализ уровня работ по ремонту оборудования и выдвинуты важные предложения по улучшению ремонтного хозяйства на предприятиях.

А. Г. Попов указывал, что основой повышения уровня организации ремонтного дела являются принудительный периодический осмотр оборудования, принудительное проведение плановых текущих и капитальных ремонтов на основе планирования обеспечения ремонтных служб запасными частями. Разработку нормативного наличия запасных частей на складе он предлагал производить, исходя из сроков службы деталей и механизмов.

Однако промышленность не располагала данными о сроках службы деталей разнообразного парка оборудования, и тридцатые годы ознаменовались довольно широким применением системы планирования ремонтных работ по результатам технических осмотров оборудования.

После опубликования в 1932 г. Наркомтяжпромом приказа о порядке организации ремонта и эксплуатации техники ремонт технологического оборудования на машиностроительных заводах стал выполняться на основе плановой «послеосмотровой системы». Преимущество этой системы было в том, что ремонту предшествовала стадия подготовки, заключающаяся в составлении дефектных ведомостей, определении фактического технического состояния и срока назначения ремонта.

В период действия системы послеосмотровых ремонтов трудоемкость профилактических и ремонтных работ была довольно высокой, что объяснялось затратами на вынужденные частые осмотры. Это приводило также к корректировке ранее разработанных планов. Все это в совокупности с несовершенным, субъективным подходом при оценке технического состояния машин, оборудования дало возможность формированию убеждения, что система послеосмотровых ремонтов является устаревшей, не отвечающей требованиям четкого планирования и выполнения ремонтных работ.

Наряду с применением системы послеосмотровых ремонтов в период 1934—1939 гг. на ряде предприятий и организаций продолжались поиски иных форм организации ремонта оборудования. В этот период была предложена «Система планово-предупредительного ремонта», основанная на периодичности выполнения различных видов ремонтных воздействий. Этой системой предусматривалось планирование ремонтов на основе числа часов работы оборудования. «Система планово-предупредительного ремонта» получила общее признание и в 1940 г. была введена на машиностроительных предприятиях.

В 1954 г. Экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС) с привлечением отраслевых институтов и машиностроительных министерств завершил разработку научных основ организации эксплуатации и ремонта технологического оборудования. Эта работа была выполнена на основе экспериментальных исследований, изучения поведения машин в эксплуатации и обобщения опыта работы ремонтных служб машиностроительных предприятий.

В апреле 1955 г. Советом Министров СССР была утверждена как руководство разработанная и составленная ЭНИМС «Единая система планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий» (ЕСППР) [5].

В последующие годы содержание ЕСППР уточнялось и дополнялось на основе практического применения и новых научно-исследовательских разработок, выполненных в ЭНИМС, ЭНИКмаш, НИИЛИТмаш и других организациях.

Рассматривая развитие системы ремонта оборудования промышленных предприятий, необходимо отдельно проследить развитие опыта и практики технического обслуживания и ремонта оборудования энергохозяйств. Здесь можно отметить следующие этапы.

1940 год — зарождение системы ремонта оборудования энергохозяйств. Тогда она не была собственно системой и являлась составной частью ЕСППР и появилась как следствие из-за необходимости решения вопросов технического обслуживания и ремонта электрической части металлообрабатывающего оборудования. Кроме представления в системе норм и рекомендаций по техническому обслуживанию и ремонту электрической части металлообрабатывающего оборудования авторы распространили свой опыт и на другое оборудование энергохозяйств предприятий.

ЕСППР явилась отраслевой (Министерства станкостроительной и инструментальной промышленности) системой ремонта, и поэтому в ряде отраслей промышленности начали проводить работы по разработке и составлению своих систем ремонта оборудования энергохозяйств, углубляющих имеющуюся систему и отражающих специфику отраслей. Так, на предприятиях авиационной промышленности в 1948 г. была введена «Система планово-предупредительного ремонта энергетического оборудования на заводах авиационной промышленности» (М.: Оборонгиз, 1947). На предприятиях Министерства автомобильной промышленности и транспорта было введено «Руководство по организации планово-предупредительного ремонта энергооборудования на предприятиях Министерства автомобильной и транспортной промышленности СССР» (М.: Редакционно-издательское бюро, 1948).

Появление указанных и других отраслевых систем отразило потребность промышленных министерств в более полном, четком и конкретном руководящем материале, книге. Однако по существу эти системы представляли собой повторение упомянутой составной части ЕСППР с некоторыми дополнениями, отдельно оформленными и изданными. Время появления первых отраслевых систем ремонта оборудования энергохозяйств предприятия можно считать вторым этапом.

В 1955 г. была выпущена работа «Планово-предупредительный ремонт энергетического оборудования промышленных предприятий (М.: Госэнергоиздат, 1955). Выход этой работы явился первой попыткой, заявкой объединить, систематизировать в масштабе страны имеющиеся в отраслях народного хозяйства сведения и положения, нормы и нормативы по организации и проведению ремонта в едином сборнике. Система ремонта по данной работе предусматривала три вида ремонта (текущий, средний, капитальный), а также межремонтное (техническое) обслуживание. При этом была рекомендована необходимость соблюдения соответствующих правил технической эксплуатации и техники безопасности.

В последующие годы шло совершенствование отраслевых систем ремонта, а затем, вышла (в 1975 г.) работа [23], подытожившая почти 40-летнюю историю развития системы ремонта оборудования энергохозяйств промышленных предприятий.

Возвращаясь к «Единой системе планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий», необходимо сказать, что она получила признание не только и нашей стране, но и в социалистических и в ряде капиталистических стран.

Основные проблемы.

В 60-х и последующих годах получила развитие теория надежности. Была разработана теория старения и восстановления машин [6]. Появилась возможность более глубокого научного подхода к решению проблем технического обслуживания и ремонта. Достижения передовой зарубежной и отечественной науки были отражены в соответствующих стандартах — ГОСТ 13377—67*, ГОСТ 18322—73** и др. Понятие ремонта, как и других терминов и определений, приобрело конкретную форму и содержание. При этом ранее казавшаяся гармония «Системы планово-предупредительного ремонта» нарушилась, мнения в оценке ее разошлись. Более чем 30-летний опыт применения показал ее преимущества и недостатки. В настоящее время ЕСППР еще служит руководством при организации технического обслуживания и ремонта, однако продолжающийся научно-технический прогресс накладывает свои требования к ее видоизменению.

* После переработки ГОСТ 27.002—83, в настоящее время в стадии пересмотра.

** В настоящее время — ГОСТ 18322—78*.

В связи с изложенным важно правильно оценить положение и осуществить соответствующие мероприятия, для чего необходим, в частности, глубокий сравнительный анализ организации технического обслуживания и ремонта техники в СССР и за рубежом. Ограничимся классификацией основных проблем технического обслуживания и ремонта, опишем одну из них и кратко проанализируем состояние технического обслуживания и ремонта оборудования в ряде зарубежных стран.

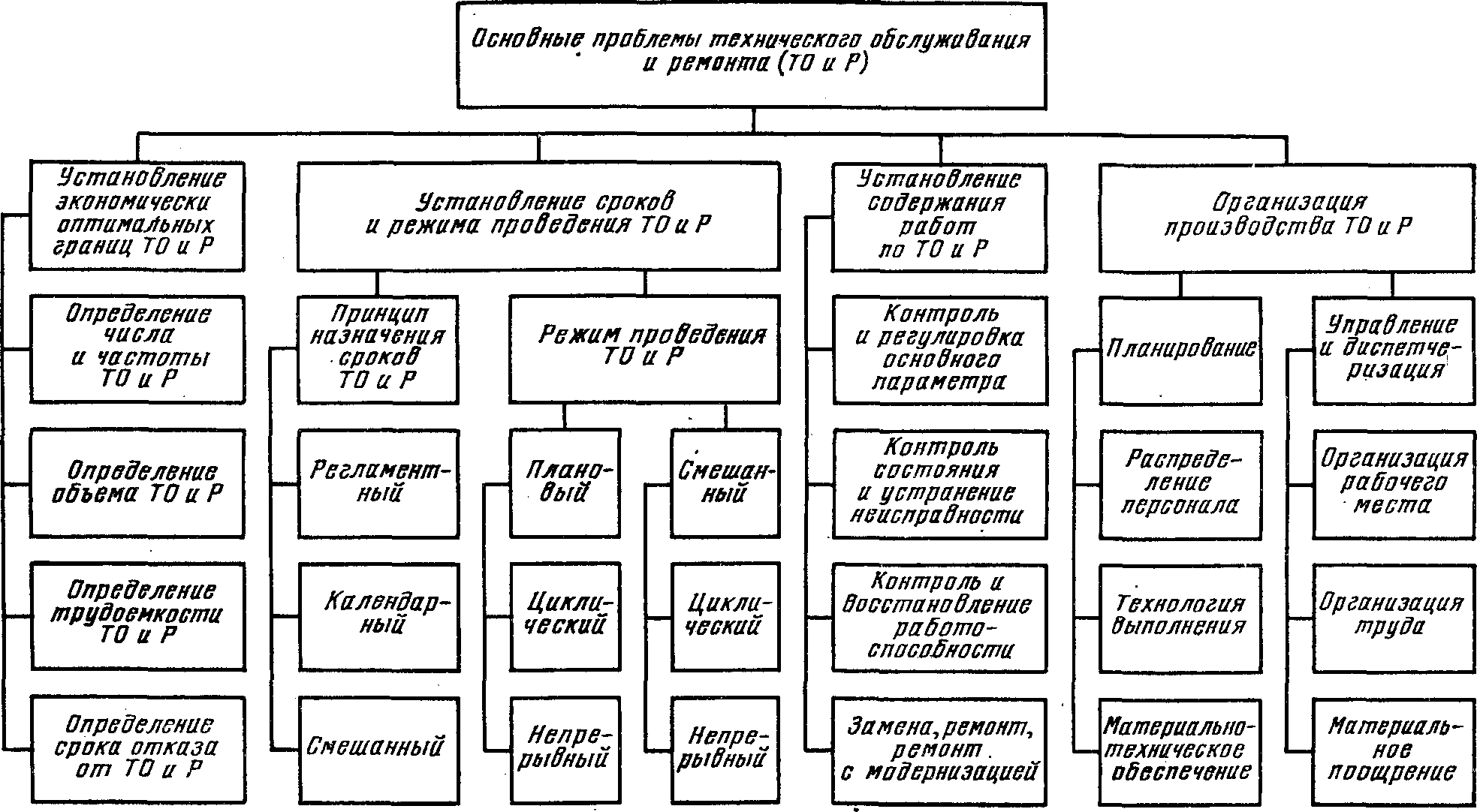

Основные проблемы технического обслуживания и ремонта техники можно разбить на четыре группы (рис. 1.1).

Рис. 1.1. Составляющие основных проблем технического обслуживания и ремонта техники

Поясним лишь некоторые моменты относительно установления сроков назначения и режима проведения технического обслуживания и ремонта. На рисунке показаны три принципа назначения срока технического обслуживания и ремонта: регламентный, календарный и смешанный. Первый применяется при назначении технического обслуживания и ремонта в зависимости от наработки, второй (при хранении изделия)— при назначении технического обслуживания и ремонта в зависимости от срока хранения, третий— в зависимости от наработки и календарных сроков. Эти принципы назначения сроков проводятся по различным режимам: плановому и смешанному. По плановому режиму число наблюдавшихся отказов не учитывается, по смешанному режиму производится учет отказов. Техническое обслуживание и ремонт, проводимые по плановому и смешанному режимам, могут быть организованы циклически и непрерывно (с прекращением и без прекращения работы изделия).

Дальнейшее более подробное описание этих проблем связано с введением в теорию надежности, старения и восстановления машин. При этом проблемы первой группы находятся в тесной взаимосвязи с проблемами второй, третьей и четвертой групп, т. е. выбор рациональной системы технического обслуживания и ремонта представляет собой комплексную задачу со многими переменными.

Эту задачу — задачу установления параметров системы технического обслуживания и ремонта — можно сформулировать двумя способами, как это было сделано в [7].

1. Прямая задача оптимизации

(1.1)

(1-2)

(1-2)

C(L)—затраты, характеризующие систему технического обслуживания и ремонта и соответствующие решению L; L0 — оптимальное решение, т. е. решение, минимизирующее целевую функцию (1.1) и удовлетворяющее т ограничениям (1.2); Qj(L)—значение характеристики эффективности устройства или характеристики системы технического обслуживания и ремонта; Q3— заданное значение j-й характеристики эффективности устройства или системы технического обслуживания и ремонта.

Как следует из (1.1) и (1.2), при данной формулировке задачи построения системы технического обслуживания и ремонта из множества L допустимых решений выбирается такое, которое минимизирует выбранный вид затрат и удовлетворяет заданным ограничениям. В качестве функции G(L) могут быть приняты затраты труда, средств или длительность пребывания устройства в неработоспособном состоянии в связи с осуществлением мероприятий системы технического обслуживания и ремонта и устранением последствий отказов за рассматриваемый период эксплуатации.

Ограничениями Q, (L) могут быть другие (дополнительные) показатели ремонтопригодности, характеристики эффективности, затраты времени, труда и средств на осуществление отдельных видов профилактических мероприятий, затраты на запасные инструменты и принадлежности, число и квалификация специалистов, техническая оснащенность организаций и предприятий, осуществляющих техническое обслуживание и ремонт техники.

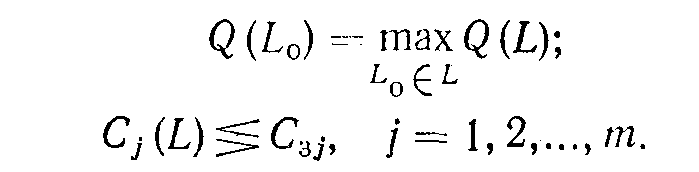

2. Обратная задача оптимизации

(1.3)

(1.4)

(1.4)

В такой постановке задачи требуется найти решение L0, которое максимизирует значение характеристики эффективности Q(L) и удовлетворяет ограничениям по заданным видам затрат C(L). Как и в случае прямой задачи оптимизации, здесь в качестве Q(L) можно рассматривать, например, характеристики эффективности устройства, показатели безотказности, сроки службы устройства. Вид задачи оптимизации, а также вид целевой функции и ограничений определяются конкретными условиями.

Определенные трудности при решении задачи установления оптимальной системы технического обслуживания и ремонта связаны с получением зависимостей для целевых функций (1.1) и (1.3), функций ограничений (1.2) и (1.4). Вид этих зависимостей определяет вид используемых математических моделей и методов решения задачи. Однако эти трудности в условиях практической деятельности работников соответствующих служб при попытке постановки решения задач системы технического обслуживания и ремонта по типу рассмотренных задач оптимизации превращаются в неразрешимую проблему для большинства промышленных предприятий страны.

Надо отметить, что такой подход к решению проблем технического обслуживания и ремонта дает, конечно, возможность по-новому и глубже взглянуть на принятую систему технического обслуживания и ремонта основных производственных фондов предприятий. Одновременно необходимо заметить, что попытка применения математических методов и электронной вычислительной техники для решения (а решение приведенного примера без применения электронной вычислительной техники становится почти невозможным) проблем системы технического обслуживания и ремонта техники промышленных предприятий— веление времени, но на данном этапе, видимо, — только попытка... А пока же на практике в каждой отрасли действуют свои, проверенные системы технического обслуживания и ремонта, в которых каждый излагает свои взгляды на их форму и содержание и пытается учесть специфику отрасли...*. Однако все эти работы в общем базируются все на той же «Единой системе планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий», имеющей ряд недостатков, которые возрастают в свете современной НТР и новых требований к деятельности промышленных предприятий. Иначе говоря, ЕСППР, которая в свое время считалась передовой и прогрессивной, все более перестает нас удовлетворять.

* Такое положение с разработкой отраслевых систем было оправдано на этапе отсутствия общесоюзной системы ремонта оборудования электрохозяйств. Однако, сейчас такое распыление сил и средств вряд ли можно оправдать. В настоящее время, видимо, надо решать вопрос о межотраслевой кооперации в решении вопросов энергетических служб промышленных предприятий.