Анкерными называют детали, прочно соединяемые со строительными основаниями и предназначенные для закрепления на них оборудования непосредственно или с помощью промежуточных опорных конструкций. В зависимости от условий монтажа применяют следующие способы установки анкерных деталей: 1) на вмазке с помощью армировочных составов (замазок); 2) на закладных распорных дюбелях; 3) на забиваемых в основание высокопрочных стальных гвоздевых дюбелях; 4) приклеиванием (для анкерных деталей специального изготовления). Для вмазки применяют анкерные детали и изделия, заглубляемая часть которых имеет развитую форму (рис. 9 и 10). Это обеспечивает надежное сцепление анкеров со строительной конструкцией после твердения армировочных составов, в качестве которых часто применяют портландцементные замазки (табл. 1).

Таблица 1. Составы портландцементных замазок

Примечание. Количество воды в составе замазок определяется требуемой консистенцией, которая должна исключать растекание замазки.

Для вмазки мелких анкеров применяют алебастр (гипсовый порошок), разведенный до густоты сметаны в воде. Иногда в его состав добавляют наполнитель — кирпичную крошку. Алебастровый раствор быстро схватывается. Поэтому разводить его надо в таких количествах, которые можно успеть использовать до схватывания.

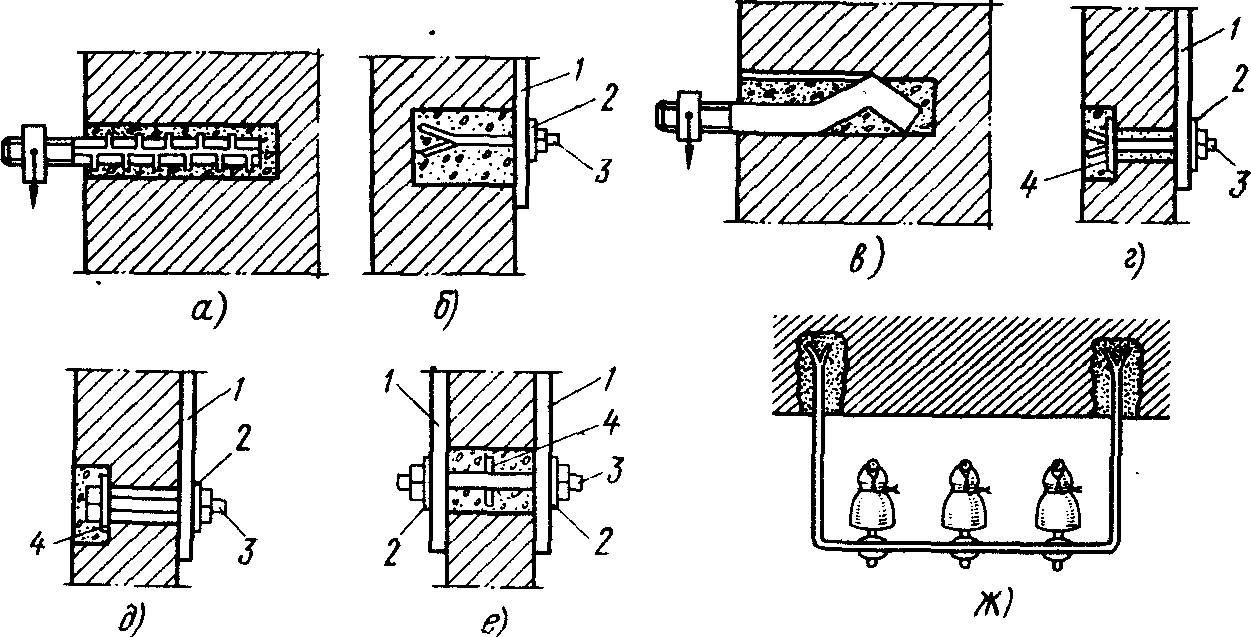

Рис. 9. Различные анкерные детали, крепящиеся на вмазке:

а, б, в, г — штыри, д — болт, е — сквозная шпилька, ж — скоба; 1 — основание закрепляемого объекта, 2 — стальная шайба, 3 — штырь, болт или шпилька, 4 — анкерная шайба

Рис. 10. Способы крепления проводов на вмазке: а — скобой и усами, б — полоской с пряжкой, в — скобой и шурупом со спиралью

Алебастровый раствор удобно разводить в специальном резиновом полусферическом сосуде — гипсовке, из которой легко удаляются затвердевшие остатки раствора.

Технология вмазки анкеров складывается из следующих операций: разметки и пробивки отверстия; продувки отверстия сжатым воздухом для удаления мелкой крошки и пыли, препятствующих сцеплению замазки с внутренней поверхностью отверстия; промывки —смачивания внутренней поверхности отверстий струей воды, что обеспечивает хорошее сцепление замазки с отверстием; установки анкерной детали хвостовиком в отверстие по разметке; временного закрепления анкерной детали в отверстии при помощи распорок, растяжек, клиньев и других крепежных деталей; приготовления состава; заполнения составом пустот между стенками отверстия и хвостовиком анкера (состав закладывают в несколько приемов, каждый раз тщательно уплотняя его металлическим тупым стержнем; мелкие анкеры устанавливают после заполнения отверстия составом путем вдавливания хвостовика анкера в состав; излишки состава удаляют шпателем); твердения армировочного состава; удаления временных упоров и растяжек, установленных для фиксации анкера в отверстии; зачистки наружной части вмазки от неровностей, наплывов и потеков раствора.

Закладные дюбели (рис. 11) для крепления электрооборудования к строительным основаниям применяют двух типов: с распорной гайкой (ДГ) и капроновые (ДК). Дюбели ДК крепят шурупами (рис. 12) и глухарями, дюбели ДГ — болтами в заранее приготовленном отверстии. При завертывании крепежного шурупа или болта в тело дюбеля создается распор, который удерживает его в отверстии. Для повышения прочности креплений целесообразно отверстия изготовлять так, чтобы дюбели входили в них плотно (лучше с молотка). Глубину отверстий следует делать такой, чтобы дюбель в отверстии утапливался полностью, но не проваливался в него. Наибольшей прочностью обладают дюбели в кирпичных и бетонных основаниях. Удерживающие усилия дюбелей ДГ-40 — ДГ-100 (цифры обозначают длину болтов) с болтами М6х40— М16Х100 составляют 2100—9000 Н в бетоне и 2000—7300 Н в кирпиче, а дюбелей ДК-3,4-ДК-16 (цифры означают диаметры шурупов или глухарей)— 500—9000 Н в бетоне и 300— 7300 Н в кирпиче. Такие значительные допустимые нагрузки на капроновые дюбели и дюбели с распорной гайкой создают условия для их широкого применения. Особенные преимущества вследствие простоты, дешевизны и легкости имеют дюбели ДК.

Гвоздевые дюбели (рис. 13) могут быть забиты в прочные строительные основания, включая стальные. В зависимости от объема и условий производства работ для забивки гвоздевых стальных дюбелей применяют ручные и пиротехнические оправки (рис. 14) или поршневой строительномонтажный пистолет ударного действия ПЦ-52 (рис. 15).

Рис. 11. Крепежные дюбели:

а — капроновый, б — со стальной распорной гайкой

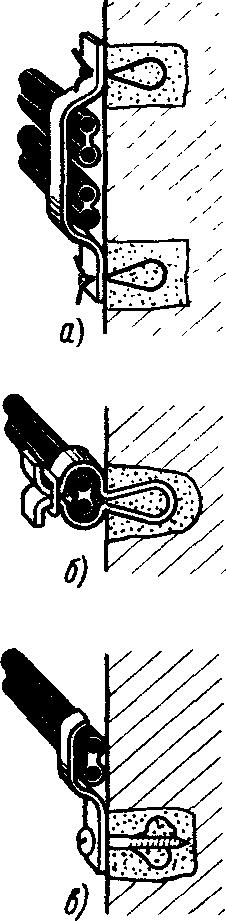

Рис. 12. Порядок установки капронового дюбеля:

1, 2, 3, 4 — последовательность

операций

Рис. 13. Стальные гвоздевые дюбели: а — ДГП, б — ДБП, в — ДГПМ, г — ДВПМ; 1 — дисковая головка, 2 — стержень, 3 — стальная шайба, 4 — жало, 5 — резьбовая головка

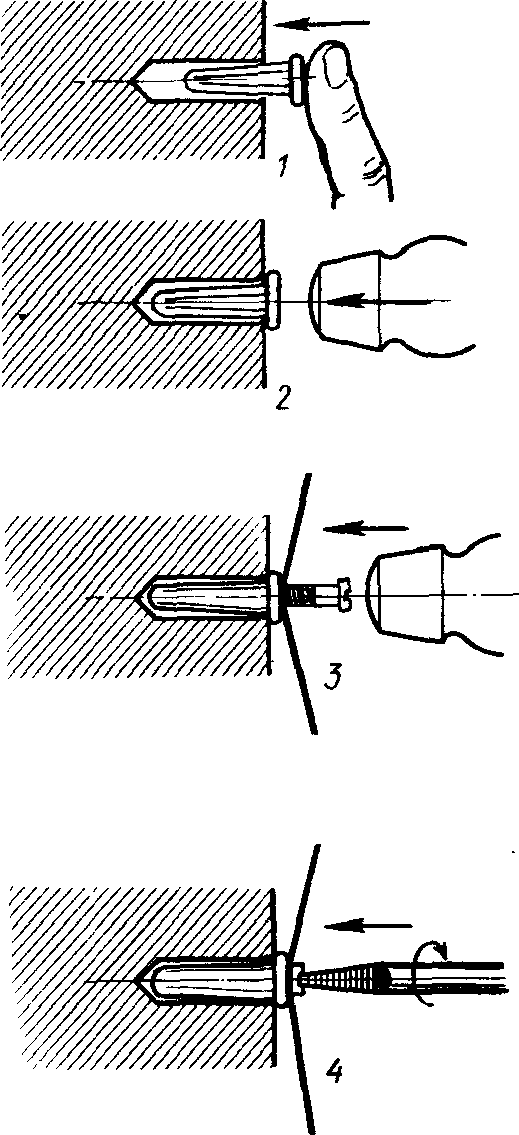

Рис. 14. Оправки для забивки дюбелей:

а — пиротехническая ОДП-6, б — ручная; 1 — концевая гайка, 2—зарядный шток, 3 — запорная гайка, 4 — корпус, 5 — патрон, 6 — поршень, 7 — фланец, 8 — дюбель, 9 — магнитный фиксатор, 10 —амортизатор, 11 — выхлопное отверстие, 12 — обойма с бойковым выступом, 13 — ударник

Стальные гвоздевые дюбели различают по типу соединений и назначению. Для неразъемного соединения (рис. 16) применяют дюбель-гвозди ДГП и ДГПМ. Первые используют для кирпичных, бетонных, вторые — для металлических (стальных) оснований. Для разъемных креплений служат дюбель-винты ДВП и ДВПМ. Диаметр головок дюбелей соответственно калибрам сменных стволов пистолета составляет 8 или 10 мм. Головки дюбель- винтов имеют метрическую резьбу. Для предотвращения деформации захода резьбы на конце головки выполнена глубокая фаска. На заостренный конец дюбеля для расположения его по центральной оси канала пистолета надеваются стальные насадные шайбы или пластмассовые колпачки. Дюбели для стальных оснований имеют накатку длиной 20 мм, увеличивающую сцепление дюбеля с основанием. Дюбели изготовляют из качественных конструкционных сталей марок 60, 65, 70, 60Г, 65Г и подвергают термообработке; это обеспечивает их высокую прочность.

Обозначение марки дюбеля состоит из буквенной и цифровой частей. Последняя представляет собой произведение диаметра стержня или резьбы на длину дюбеля. Дюбели ДГП выпускают размерами от 3,5x40 до 6,8х100 мм; дюбели ДГВ — от М8х30 до М10х60 мм. Дюбели ДГПМ и ДГВМ изготовляют размерами 3,5x20—4,5x50 и М8Х30 — М10x60 мм.

Рис. 15. Монтажный поршневой пистолет ПЦ-52:

1 — прижим, 2 — направитель № 1, 3 — наконечник № 1, 4 — муфта, 5 — поршень № 1, 6 —рассекатель № 1, 7 — ствол № 1, 8 — коробка с рукояткой, 9 — спусковой крючок, 10 — рукоятка пистолета, 11 — пружина упора, 12 — ось, 13 — упор, 14 — амортизатор

Пороховые патроны для забивки дюбелей с помощью пиротехнических инструментов подразделяются на две группы — длинные (Д) и короткие (К). В каждой группе предусмотрены четыре номера патронов калибра 6,9 мм, отличающихся друг от друга массой заряда бездымного пороха (0,2—0,4 г). Наименее мощным является заряд в патроне К1, наиболее мощным — в патроне Д4. Патроны отличают по условной окраске. Для поршневого пистолета применяют любые патроны и дюбели, выпускаемые промышленностью. Оправка ОДП-6 применяется с патронами К1—К4 для забивки дюбелей размерами 4,5x40 мм в бетонные основания, выполненные на цементе марки до 500 включительно. При этом обеспечивается пристрелка стальных деталей толщиной до 6 мм.

Технология забивки гвоздевых дюбелей складывается из следующих операций: выбора типа дюбеля, группы и номера патрона; подготовки основания к забивке; разметки места забивки; подготовки анкера к креплению и его установки, забивки дюбеля (пристрелки анкера); контроля качества забивки.

Размеры дюбеля и его тип определяются видом соединения, прочностью основания и массой монтируемого оборудования. Допускаемая нагрузка на один дюбель в зависимости от материала строительного основания и размеров дюбеля составляет для бетонов 200—2000 Н, для керамзитобетонов 40—80 Н, для стальных конструкций 70—700 Н. Для менее прочных оснований выбирают длинные дюбели. Длина рабочей части дюбелей для забивки в сталь должна быть равна толщине основания. Острие дюбеля после забивки должно несколько выступать с противоположной стороны основания. Диаметр дюбеля выбирают тем большим, чем больше масса прикрепляемого оборудования.

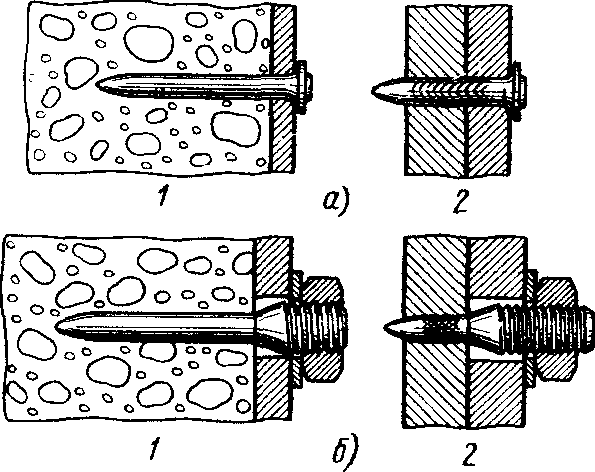

Рис. 16. Соединения гвоздевыми дюбелями:

а — неразъемные (1 — стальной детали с бетонным основанием, 2 — стальной детали со стальным основанием), б — разъемные (1 — стальной детали с бетонным основанием, 2 — стальной детали со стальным основанием)

Конструкция головки дюбеля предопределена устройством крепежных деталей оборудования. Чем прочнее основание и больше размеры дюбеля, тем большей должна быть мощность патрона. Таким образом, выбор патрона во многом определяется выбором дюбеля.

Подготовка основания к забивке заключается в осмотре основания, ориентировочной оценке его прочности и толщины, проверке отсутствия дефектов структуры или элементов арматуры в месте забивки и в обеспечении плоскостности опорной площадки для пиротехнического инструмента. Место забивки дюбеля должно быть удалено от края основания из бетона или кирпича не менее чем на 80 мм; для стали это расстояние составляет 15 мм. В кирпичных основаниях точка забивки должна находиться на некотором расстоянии от растворных швов.

Рис. 17. Последовательность операций при подготовке пистолета ПЦ-52 к забиванию дюбеля: 1 — установка поршня шомполом, 2 — установка дюбеля, 3-5 — открывание патронника, 6 — установка патрона, 7 — положение при выстреле

Край пробиваемой дюбелем детали должен быть удален от точки забивки на 10 мм для металлических и на 15 мм для пластмассовых и деревянных деталей. Последовательность операций подготовки пистолета ПЦ-52 к забиванию дюбеля показана на рис. 17.

Качество забивки считается удовлетворительным, если дюбель забит до основания головки и перемещение анкера относительно забитого дюбеля исключается полностью. При неправильном выборе патрона в случае его избыточной мощности головка дюбеля утапливается в тело анкерной детали. Это уменьшает прочность соединения в сравнении с расчетной. Если же мощность патрона недостаточна, то дюбель забивается неполностью. Его забивка производится повторно, при этом используют патрон минимальной мощности.

Потолочные крепления пристрелкой следует выполнять несколькими дюбелями. Прочность забивки каждого из них испытывают приложением нагрузки 800 Н.

К работе с пороховыми инструментами допускаются совершеннолетние монтажники, прошедшие специальное обучение. Обращаются с инструментами в соответствии с прилагаемыми к ним инструкциями.

Крепление оборудования на фундаментах. Электрооборудование располагают на фундаментах, перекрытиях, полу или стенах в зависимости от массы и характера нагрузок, создаваемых при работе. В качестве опорных служат сварные конструкции из прокатных профилей. Тяжелое оборудование размещают на прочных фундаментных плитах, устанавливаемых на фундаментах. Менее тяжелое оборудование монтируют на облегченных фундаментных или опорных рамах. Рамы обычно изготовляют из швеллера при горизонтальном расположении его полок. При монтаже оборудования на легких ленточных фундаментах и на черном полу верхнюю полку рамы устанавливают в плоскости чистого пола.

Крепление оборудования к фундаментам производят с помощью болтов. Болты устанавливают в тело фундамента при его изготовлении (рис. 18, а). В полах, перекрытиях, а также фундаментах сложной формы делают сквозные или глухие отверстия. При сквозных отверстиях для крепления оборудования применяют анкерные болты (рис. 18, б), а при глухих — фундаментные дюбели (рис. 19) или самоанкерующиеся болты (рис. 20). Дюбели и самоанкерующиеся болты применяют также при необходимости дополнительных креплений на фундаментах.

Фундаментные дюбели отличаются от самоанкерующихся болтов тем, что распор, созданный в дюбелях при забивании клиньев, не изменяется с приложением нагрузки, а приложение нагрузки к болтам увеличивает распор. Применение фундаментных дюбелей и самоанкерующихся болтов обеспечивает более точную фиксацию оборудования, исключает необходимость устройства в фундаментах колодцев и позволяет крепить его непосредственно после установки дюбелей и болтов. Этим они выгодно отличаются от обычных фундаментных и анкерных болтов. Недостатками фундаментных дюбелей и самоанкерующихся болтов являются сложность их устройства и необходимость сверления отверстий.

Рис. 18. Крепежные фундаментные болты:

а — фундаментные болты в колодцах, б — анкерные болты

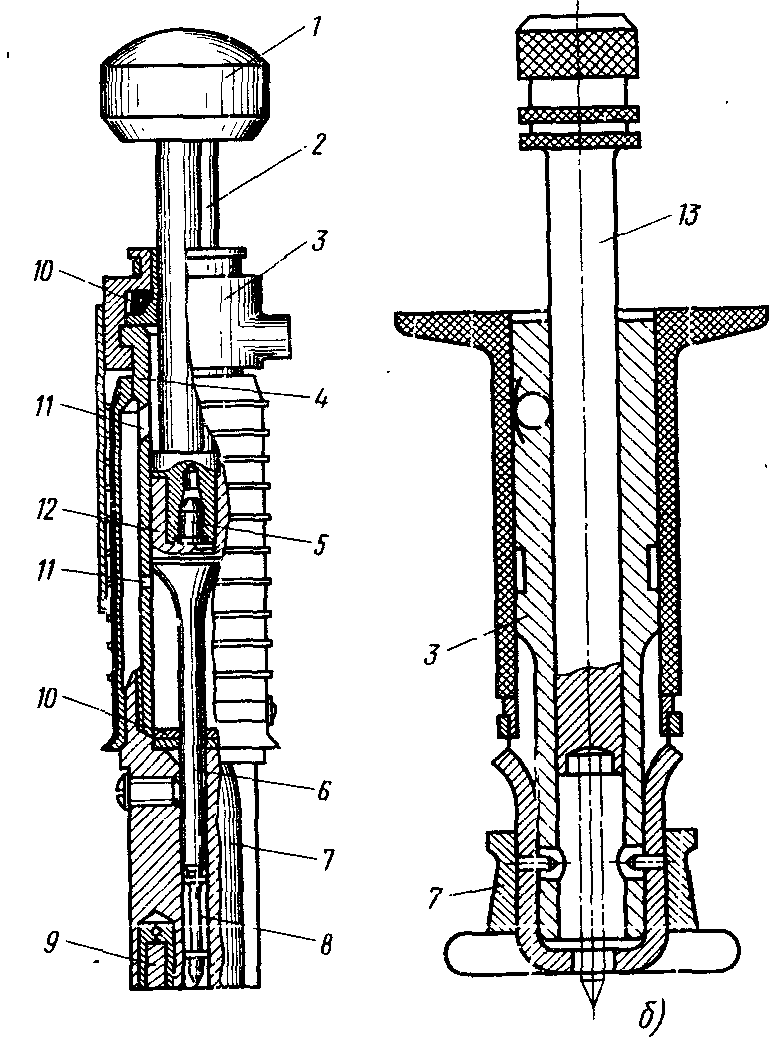

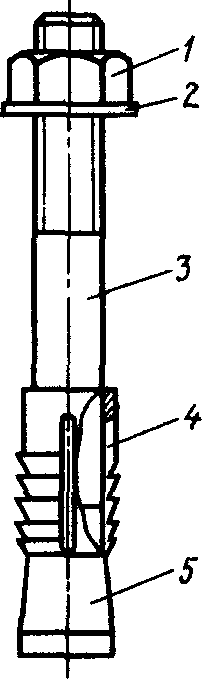

Рис. 19. Фундаментный дюбель: 1 — съемный шток, 2 — шпилька, 3 — распорная часть дюбеля, 4 — клин, 5 — шайба, 6 — гайка

Рис. 20. Самоанкерующийся болт: 1 — гайка, 2 — шайба, 3 — болт, 4 — распорная втулка, 5 —конусная головка.

Отверстия сверлят после установки и выверки фундаментной плиты на фундаменте. Крепежные отверстия в плите используют как отверстия кондуктора. Фундаментные дюбели и самоанкерующиеся болты различаются по конструкции. Однако принципы их монтажа одинаковы.

Для установки дюбеля (см. рис. 19) съемным штоком 1 забивают клин 4 в конусное отверстие полой шпильки 2. Нижний конец шпильки имеет продольные прорези, позволяющие осуществить распор. Для улучшения сцепления с фундаментом на поверхности полой шпильки сделаны упорные кольцевые проточки.

Положение фундаментных плит и рам в пространстве обычно регулируют, устанавливая между ними и фундаментами монтажные, подкладки. Подкладки изготовляют из чугуна или стали; при этом расходуются на второстепенные нужды дефицитные материалы.

Бесподкладочный метод монтажа фундаментных плит и рам электрических машин хорошо сочетается со способом установки анкерных болтов на эпоксидных высокопрочных клеях. Анкерные колодцы пробуривают в готовом фундаменте по кондуктору или с разметкой по шаблону. Диаметр колодца должен быть на 8—10 мм больше диаметра анкерного болта при глубине не менее 10 диаметров анкерного болта. Готовые колодцы очищают от продуктов бурения и продувают сжатым воздухом.

Над колодцами устанавливают фундаментную плиту на винтовых установочных домкратах, представляющих собой массивную гайку, опирающуюся на фундамент, и ввернутый в нее болт, упирающийся головкой в плиту снизу. После выверки положения плиты с помощью домкратов через ее крепежные отверстия над колодцами заливают приготовленный клей. Затем через те же отверстия погружают в клей тщательно очищенные и обезжиренные анкерные болты и выверяют их положение относительно отверстия, временно фиксируя их относительно плиты. Через 24 ч после этого предварительно затягивают резьбу анкерных болтов. Окончательную затяжку производят после подливки под плиту бетонного раствора не ранее чем через 72 ч после установки болтов. Однако, если температура окружающей среды ниже +15° С, то время должно быть увеличено до 240 ч.

В качестве клея применяют состав из 100 мас. ч. пластифицированной эпоксидной смолы ЭД-6, 15 мас. ч. полиэтиленполиамина в качестве отвердителя и 20 мас. ч. кварцевого песка, выполняющего функцию наполнителя. Смолу пластифицируют 20 мас. ч. дибутилфталата при 70° С и при тщательном перемешивании в течение 10—15 мин. Жизнеспособность клея составляет 1,5 ч, поэтому его приготовляют частями, масса которых не превышает 5—7 кг.