УДК 621.315.211.3

О. Н. Гречко, В. Е. Казачек, В. И. Попков, И. Н, Привалов, Г. А. Шаталин

СОВЕРШЕНСТВОВАНИЕ МЕТОДОВ РЕСУРСНЫХ ИСПЫТАНИЙ ВЫСОКОВОЛЬТНЫХ СИЛОВЫХ КАБЕЛЕЙ С БУМАЖНО-МАСЛЯНОЙ ИЗОЛЯЦИЕЙ

Рассмотрены эксплуатационные воздействия (механические, электрические и тепловые), определяющие технический ресурс маслонаполненных кабелей, и обоснованы эквиваленты этих воздействий при ускоренных ресурсных испытаниях кабелей. Экспериментально показано определяющее значение теплового воздействия на старение изоляции. Определены предельно допустимые режимы ускоренных испытаний по напряжению и температуре.

Технический ресурс кабеля — это продолжительность его работы до отказа, в течение которой он подвергается всему комплексу нормированных воздействий: механических (монтажных, термомеханических), электрических (рабочее напряжение, коммутационные и грозовые перенапряжения) и тепловых (рабочие нагрузки, кратковременные перегрузки, в том числе при к. з.). При ресурсных испытаниях необходимо воспроизведение всех перечисленных воздействий. С целью воспроизведения механических воздействий кабель перед испытаниями подвергают 3-кратному изгибанию на барабане нормированного диаметра и при необходимости (для воспроизведения усилий при затягивании кабеля в трубу) — растягивающему усилию, равному 30-35 кН на 1 мм2 сечения медной жилы и 20-25 кН на 1 мм2 сечения алюминиевой жилы. Термомеханические воздействия воспроизводятся термоциклированием испытуемого кабеля, причем перепады температур при ресурсных испытаниях могут существенно превышать эксплуатационные. Ударные тепловые воздействия при к. з. ограничиваются в эксплуатации температурой жилы 165—200 °C и на фоне длительных тепловых воздействий до 135 °C и более, используемых при ресурсных испытаниях, практически не влияют на характеристики бумажно- масляной изоляции.

Коэффициент упрочнения, т. е. отношение кратковременной электрической прочности при грозовых (10-4 с) и коммутационных (10-2 с) воздействиях к длительной электрической прочности (103 ч и более) составляет 6—7 для изоляции кабелей низкого давления и 4—5 для изоляции кабелей высокого давления [1], что намного превышает максимальные кратности воздействующих на изоляцию перенапряжений. Поскольку при надлежащем выборе изоляции кабеля по рабочему напряжению обеспечивается с запасом ее надежная работа и при воздействии перенапряжений, воспроизведение перенапряжений при ресурсных испытаниях не обязательно.

Таким образом, для воспроизведения при ресурсных испытаниях всего комплекса воздействий, определяющих ресурс кабеля в эксплуатации, достаточно подвергнуть модель механическим монтажным воздействиям, стационарным электрическим, стационарным и динамическим тепловым воздействиям.

Обычно нормируется технический ресурс кабелей, равный 30-40 годам. Ресурсные испытания должны удовлетворять двум основным условиям: они должны иметь приемлемую продолжительность, форсирование режимов испытаний не должно приводить к изменению механизма старения изоляции по сравнению с эксплуатационным режимом.

В последние годы ускоренные ресурсные испытания кабелей нашли широкое применение во многих странах при разработке и освоении новых кабелей как маслонаполненных, так и с синтетической изоляцией. Проводятся такие испытания и в СССР. Вместе с тем, несмотря на интенсивные исследования, сегодня не только отсутствуют международные рекомендации по таким испытаниям, но у исследователей нет единой концепции как в отношении методов испытаний, так и методов определения срока службы по результатам испытаний.

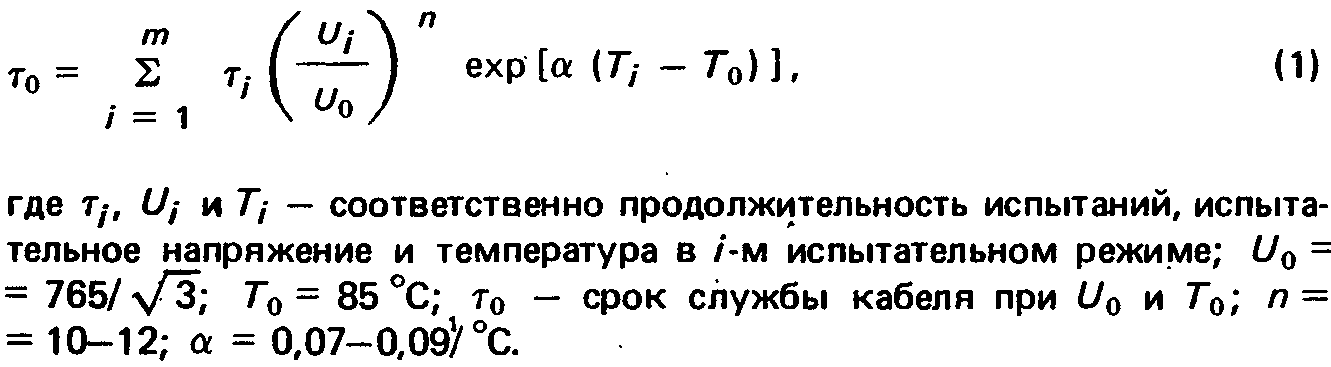

В качестве примеров испытаний на срок службы приведем испытания, выполненные при осуществлении англо-итальянского проекта по созданию маслонаполненного кабеля 765 кВ с бумажной изоляцией [2] и американского проекта по созданию кабеля 765 кВ с комбинированной бумажно-пленочной пропитанной изоляцией [3]. В обоих случаях программа испытаний была рассчитана на 2 года при весьма умеренном форсировании старения изоляции: напряжение составляло от 1,05 до 1,38 от номинального и температура от 85 до 105 °C при непрерывном и циклическом нагреве. Режимы испытаний были выбраны, исходя из эмпирической математической модели старения:

Указанные выше программы испытаний, если использовать модель (1), соответствуют сроку службы кабеля, равному примерно 40 годам. В обоих случаях кабели выдержали испытания без какого-либо заметного изменения характеристик изоляции. Так что в модели старения (1) основной вклад в старение изоляции вносит воздействие напряжения (суммарное ускорение по напряжению суммарное ускорение по температуре КТ=1,5, в итоге τ0 =2·13·1,5=40 (лет)).

В современных маслонаполненных кабелях напряженность возникновения начальных частичных разрядов (ч. р.) интенсивностью более 1 пКл составляет 32—40 МВ/м, в то время как рабочая напряженность обычно принимается равной от 11 МВ/м для кабелей 110 кВ с бумажной изоляцией до 21 МВ/м для кабеля 765 кВ с бумажно-пленочной изоляцией, т. е. значительно ниже, чем напряженность возникновения начальных ч. р. Поэтому в ряде исследований обосновывается определяющая роль теплового воздействия на старение изоляции кабеля [4]. Процесс старения изоляции в этом случае представляется следующим образом. Вследствие термоактивационных процессов происходит разложение бумаги с выделением окислов углерода, в основном СО2 и СО, причем скорость газообразования зависит от температуры и подчиняется закону Аррениуса. В процессе старения концентрация газа в масле возрастает и, наконец, достигается насыщение, приводящее к образованию в масле газовых пузырьков. С этого момента определяющую роль в дальнейшей деградации изоляции начинает играть напряжение в газовых пузырьках, возникают ч. р., приводящие к интенсивному разложению масла и выделению из него водорода и углеводородов. Именно поэтому резкий рост содержания водорода и углеводородов в масле является показателем предпробойного состояния изоляции кабеля. Первоначальные ч. р. быстро перерастают в критические, что приводит к пробою изоляции.

Математическая модель теплового старения имеет вид

![]() (2)

(2)

где b — постоянная для данного газа и масла. Обычно же используется упрощенное выражение

![]() (3)

(3)

По данным различных исследований величина а составляет от 0,08 до 0,111/°C, что соответствует удвоению срока службы на каждые 6—8 °C изменения температуры.

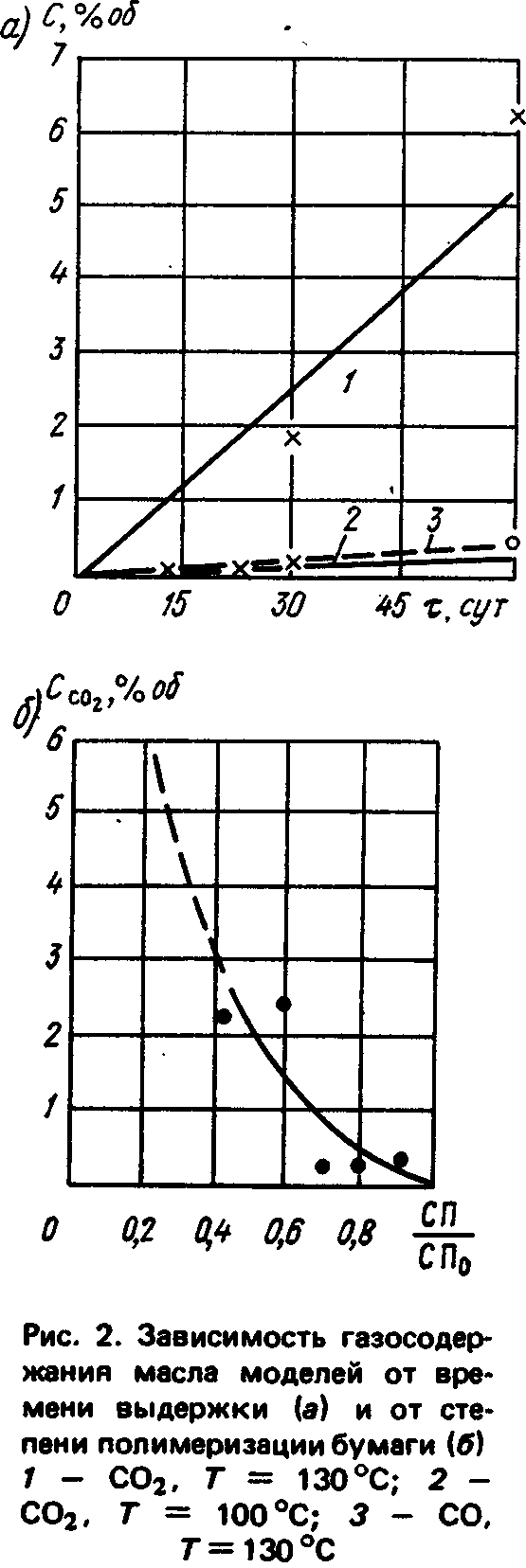

Исследования, выполняемые в НИИПТ, включали в себя изучение закономерностей термостарения с использованием физических моделей изоляции маслонаполненных кабелей, а также длительные испытания и исследования характеристик изоляции промышленных образцов кабелей МНК 110 кВ низкого давления и 220 кВ высокого давления. Физические модели изоляции представляли собой герметичные стальные контейнеры объемом около 200 см3, заполненные кабельной бумагой и маслом в соотношении по объему, близком к кабельной изоляции (около 1:1). Термостарение производилось при температуре 100, 115 и 130 °C. Результаты измерений газосодержания масла, tgδ бумаги и степени полимеризации (СП) бумаги приведены на рис. 1 и 2.

Основные выводы исследований на моделях таковы:

- при увеличении температуры от 100 до 130 °C физические процессы термостарения существенно не изменяются;

- основными продуктами термостарения бумаги являются газы СО2 и СО;

- чистое масло (без бумаги) в процессе термостарения при температуре до 130 °C практически не изменяет своих характеристик;

- изменение температуры старения от 100 до 130 °C изменяет скорость образования окислов углерода примерно на порядок (чему соответствует значение α=0,08).

Ресурсным испытаниям на стендах подвергался маслонаполненный кабель 110 кВ низкого давления с сечением медной жилы 270 и 625 мм2. Изоляция кабеля толщиной 7 мм выполнена с применением тройного градуирования. Максимальная напряженность в изоляции кабеля при номинальном рабочем напряжении составляет 11 МВ/м. Испытывались образцы длиной 12 м.

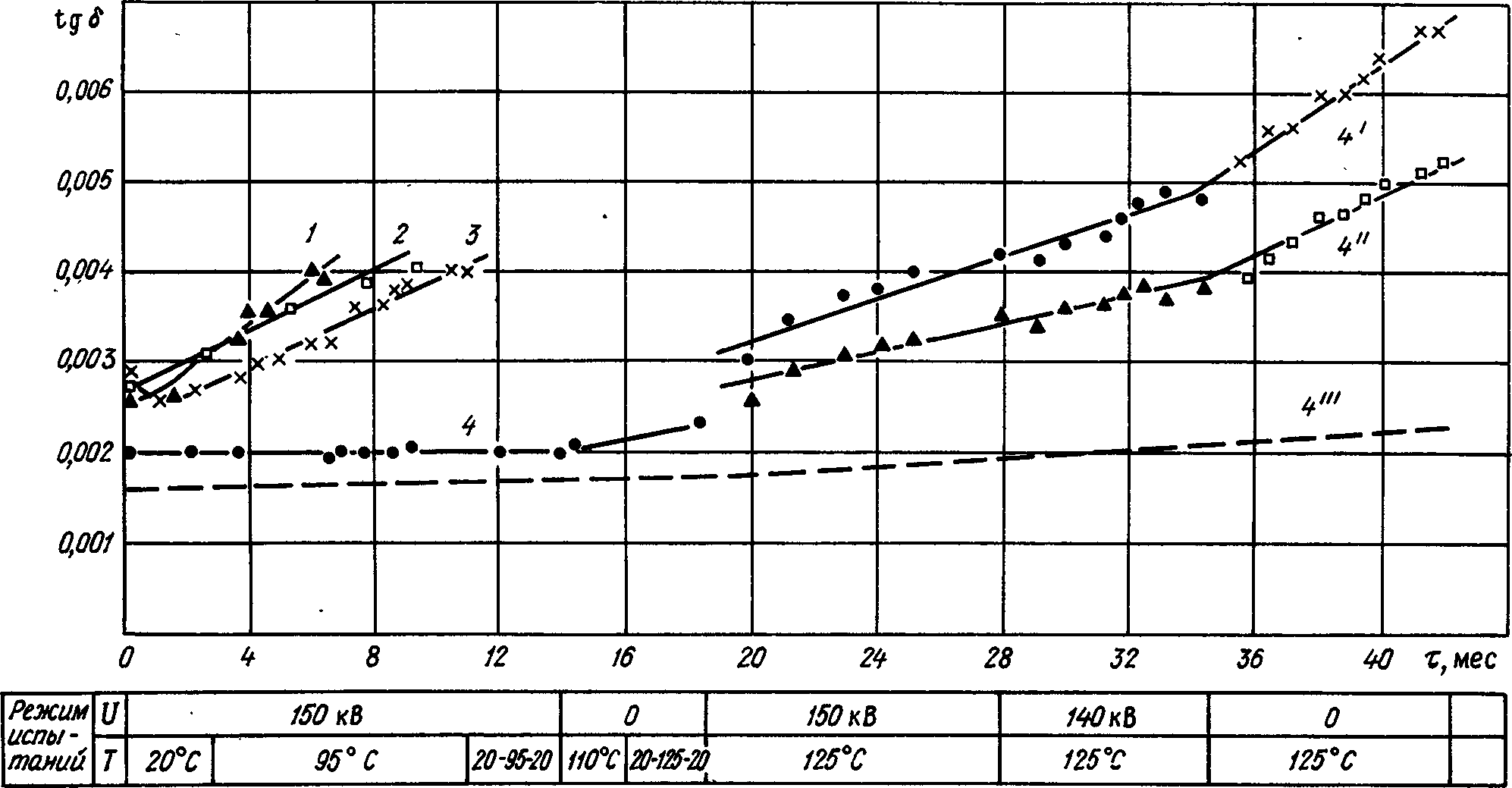

Рис. 3. Зависимость tg δ образцов кабелей 110 кВ от продолжительности испытаний

1,2, 3 - U = 150 кВ, Т = 125 °C; 4 - U = 150 кВ, Т = 20-95°C; 4' - U = 140-150 кВ, Т = 125 °C; 4" - U = 73 кВ, Т = 125°C; 4'" - U =73 кВ, 7 = 85°C

Три первых промышленных образца кабелей испытывались при непрерывном приложении испытательного напряжения, равного 2,35U0, что на 20% ниже, чем напряжение начальных ч. р., и при постоянной температуре жилы 125 °C. В процессе испытаний измерялись tgδ изоляции и характеристики масла — объемное содержание газов СО2, СО, Н2, СН4, С2Н2, С2Н4, С2Н4 (посредством газовой хроматографии) tgδ и пробивное напряжение масла. На рис. 3 показаны зависимости tgδ изоляции образцов (№№ 1, 2, 3) от продолжительности испытаний. Пробои изоляции образцов произошли через 7,5; 9,5 и 11,5 месяцев, во всех случаях при значении tgδ образца, равного всего лишь 0,0042-0,0045 (для кабелей 110-220 кВ, не бывших в эксплуатации, нормируется tgδ<0,004). Анализ проб масла перед пробоем изоляции показал весьма низкое содержание в нем газа СО2 (объемная доля — менее 0,5%), а от остальных газов имеются только следы. Визуальное изучение изоляции после пробоя также не выявило каких-либо явных признаков ее старения.

Во всех трех случаях имел место тепловой пробой изоляции. При таких больших значениях испытательного напряжения и температуры уже незначительное увеличение tgδ изоляции, не представляющее опасности при рабочем напряжении и рабочей температуре, приводит к тепловой неустойчивости и пробою изоляции. Отсюда ясно, что действительный ресурс кабеля может быть определен только при выполнении следующего условия: по мере старения изоляции испытательное напряжение и температура должны последовательно снижаться таким образом, чтобы пробой происходил при их значениях, равных рабочим, или, по крайней мере, близких к ним.

Цель следующей серий опытов — определить влияние отдельно напряжения и температуры на скорость старения изоляции. В процессе испытаний промышленного образца кабеля 110 кВ низкого давления с сечением жилы 625 мм2 он подвергался последовательно воздействию напряжения и температуры разного уровня по отношению к их рабочим значениям. Периодически измерялись tgδ образца и газосодержание масла. На рис. 3 представлена зависимость tgδ изоляции этого образца (кривые 4) от времени старения. Первые 14 месяцев кабель подвергался воздействию напряжения 150 кВ при температуре жилы не более 95 °C, при этом, в отличие от предыдущих образцов (температура T=125°C), не наблюдалось ни роста tgδ, ни заметного роста газосодержания. Затем после четырех месяцев циклических нагрузок 20-125-20 °C кабель был поставлен под постоянную нагрузку с температурой жилы 125 °C при напряжении 150 кВ. Увеличение температуры до 125 °C привело к возрастанию во времени tgδ и газосодержания.

После достижения критической величины tgδ=0,004 напряжение было уменьшено до 140 кВ, чтобы избежать преждевременного пробоя. Когда tgδ достиг значения 0,005, напряжение было снято и оставлен только нагрев 125 °C. Скорость возрастания tgδ при этом не только не уменьшилась, но даже возросла, что связано с увеличением средней температуры кабеля при его нагреве только током по жиле без диэлектрических потерь. Через 6 месяцев выдержки кабеля при U=0 и Tж=125 °C при увеличении суммарного содержания СО2 и СО до 9% дальнейшие испытания проводились при Tж=125°С и максимальном рабочем напряжении 73 кВ. Отметим, что значение tgδ кабеля, измеренное при рабочем напряжении U=73 кВ и температуре T=85 °C, не превышает 0,0025 (см. кривую 4 рис. 3). Суммарная наработка кабеля при Tж=125 °C составляет 24 месяца и при этом кабель не исчерпал своего ресурса. Испытания кабеля продолжаются.

Таким образом, в результате выполненных испытаний была подтверждена определяющая роль теплового воздействия на старение изоляции кабеля. Воздействие напряжения проявляется в виде развивающихся ч. р. на последнем этапе срока службы кабеля после насыщения масла газом, т. е. когда ресурс кабеля практически исчерпан.

По результатам испытаний кабеля был оценен его срок службы с использованием тепловой математической модели старения изоляции τ0=τ·ехрα(Т—Т0)=24·ехр0,08 x(125-85)=589 мес.=49 лет.

В настоящее время в НИИПТ кроме испытаний кабеля 110 кВ низкого давления ведутся ресурсные испытания промышленного образца кабеля 220 кВ высокого давления, предназначенного для работы при максимальной рабочей напряженности 11,0 МВ/м. Режимы испытаний этого кабеля и результаты измерений характеристик его изоляции представлены в таблице. Кабель испытывался в течение 7000 ч (9,5 мес.) при напряжении от 1,7 до 2,1 U0 и температуре жилы от 90 до 125 °C. Эквивалентная наработка кабеля в пересчете к рабочему режиму в настоящее время составляет около 10 лет, параметры изоляции кабеля практически не изменились, однако содержание СО2 в масле возросло до 6% (что примерно на порядок меньше, чем содержание, соответствующее насыщению). Испытания этого кабеля продолжаются.

Выводы:

- Весь комплекс монтажных и эксплуатационных воздействий воспроизводится при ускоренных ресурсных испытаниях механическими воздействиями (изгибание, растяжение), стационарным приложением напряжения, стационарным и циклическим нагревом кабеля током по жиле.

- Определяющим старение изоляции является тепловое воздействие. Электрическое воздействие становится преобладающим на завершающей стадии старения при развитии критических ч. р., обусловленных образованием газовых включений в пропитке, или при таком росте диэлектрических потерь, который приводит к тепловому пробою изоляции.

- Максимальное значение испытательного напряжения выбирается из условия отсутствия начальных ч. р. интенсивностью > 1 пКл (для нового кабеля Eисп < 30 МВ/м), температура жилы не должна превышать 125-130 °C; сочетание повышенных значений напряжения и температуры не должно приводить к тепловому пробою изоляции. По мере старения изоляции напряжение и температура должны уменьшаться так, чтобы пробой изоляции происходил при их значениях, близких к рабочим.