МОНТАЖ ЭЛЕКТРИЧЕСКИХ МАШИН

§ 29. Монтаж полносборных машин

Подготовка машин к монтажу.

Принятые в монтаж электрические машины продувают сжатым воздухом. Проворачивают их валы, контролируя свободу вращения. В машинах малой мощности валы проворачивают вручную, в машинах больших мощностей используют для этой цели грузоподъемные средства. После этого машины очищают и протирают снаружи; поврежденную окраску восстанавливают.

Предварительно контролируют состояние изоляции и целость электрических цепей машины. Сопротивление изоляции измеряют для каждой из цепей относительно заземленных частей, а также между цепями. В машинах постоянного тока при измерениях щетки изолируют от коллектора при помощи изолирующей прокладки из электрокартона или резины. В статорах переменного трехфазного тока при трех выведенных концах обмоток измеряют только сопротивление изоляции обмоток относительно земли.

В двигателях с фазным ротором кроме сопротивления изоляции обмоток статора измеряют сопротивление изоляции между обмотками статора и ротора, а также сопротивление изоляции щеток относительно корпуса (при измерениях щетки изолируют от колец).

При обнаружении дефектов изоляции, препятствующих монтажу, решают вопрос о ревизии, ремонте и сушке машины.

Подготовка фундамента.

Принятый в монтаж фундамент обрабатывают в местах расположения монтажных подкладок, придавая им плоскостность и горизонтальность. Места установки подкладок очерчивают мелом по-возможности близко к анкерным или фундаментным болтам. Располагают их по обе стороны болтов. Кроме того, места подкладок размечают под теми участками фундаментной плиты, к которым будут приложены сосредоточенные нагрузки (под лапами станин, стойками промежуточных подшипников и т. п.).

Размеры размечаемых площадок должны превышать размеры подкладок на 15—20 мм на сторону.

Площадки выравнивают ручным или пневматическим молотком с рифленым бойком или ручным зубилом. Плоскостность и горизонтальность их контролируют с помощью брускового уровня. Уклоны площадки должны быть не более 0,2 мм на 1 м. Отклонение высоты площадок от проектного уровня должно быть ±3 мм.

Подготовленный фундамент обдувают сжатым воздухом и промывают струей воды. Обработанные площадки посыпают цементом до заполнения насечек.

Установка фундаментных плит.

Фундаментные плиты крупных электрических машин устанавливают по разметке, нанесенной на плиту, и главным осям фундамента. Главные оси фундамента (рис. 85) обозначают в натуре с помощью монтажных струн из стальных проволок 0 0,35—0,5 мм. Струны растягивают чаще всего между вертикальными сварными стойками с устойчивым основанием и блоком в верхней части. Проволока пропускается через блоки двух стоек и нагружается гирями, подвешенными на ее концах.

Масса одной гири зависит от диаметра проволоки:

Рис. 85. Обозначение главных осей фундамента:

1 — подкладки, 2 — стальной клин, 3 — уровень, 4 — гидростатический уровень, 5 — груз

Масса гири примерно равна двум третям разрывающей нагрузки. Считают, что при такой нагрузке проволоки натянуты достаточно прямолинейно.

Монтажные струны используют как базу для определения пространственного положения монтируемых деталей, расстояния при этом измеряют микроштихмасом.

При точных измерениях учитывают стрелу провеса (мм) проволоки под действием собственной массы

![]()

где (l1, l2 — расстояния от центров блоков стоек до точки измерения, м; q — масса одного метра проволоки, г; G — масса натяжного груза, кг. Величину стрелы провеса f приплюсовывают к погрешности измерения.

Над осевыми плашками фундамента на струнах закрепляют по два отвеса на каждой из двух струн. Грузик отвеса должен иметь цилиндрическую форму с резьбовой пробкой для подвешивания на верхнем торце и конусом для точной ориентировки на нижнем торце. Высота острия конуса над кернением должна быть 0,5—1 мм. Струну ориентируют так, чтобы указатели отвесов на обеих осях фундамента точно совпали с кернениями оси на плашках. После этого положение стоек монтажных струн отмечают и фиксируют. Отвесы помещают в сосуды с маслом, успокаивающим их колебания.

На фундаментной плите размечают положение ее главных (продольной и поперечной) осей в соответствии с проектом. Разметку фиксируют кернением. Перед установкой плиты поверхность фундамента, кроме площадок для подкладок, насекают, обдувают сжатым воздухом и промывают струей воды. Это необходимо для хорошего сцепления подливочного слоя бетона с фундаментом. На обработанных площадках фундамента размещают пакеты монтажных подкладок, выводя их верхние плоскости по нивелиру (НА-1, НБ-4 и т. п.) на 1 —1,5 мм выше проектной отметки. Отклонения этих плоскостей от горизонтали в направлениях главных осей должны быть не более 0,3 мм на 1 м.

На пакетах подкладок располагают фундаментную плиту, ориентируя ее по монтажным струнам. К струнам подвешивают еще четыре отвеса над кернениями осей плиты. Перемещая плиту в плоскости ее расположения и четыре дополнительных отвеса вдоль струн, добиваются совпадения указателей отвесов с кернениями осей плиты. При этом оси плиты и фундамента совпадут.

При невысокой точности установки фундаментные болты обычно замоноличивают в тело фундамента в процессе его возведения. Плиту опускают на эти болты.

При умеренных требованиях к точности размещения фундаментных болтов в фундаментах при строительстве оставляют глухие колодцы. Фундаментные болты устанавливают в процессе монтажа. После выверки положения фундаментной плиты болты центрируют в ее отверстиях и заливают бетонной смесью до уровня, расположенного ниже поверхности фундамента на 100—150 мм. Окончательно заполняют колодцы бетонной смесью при подливке основания.

Затяжку фундаментных болтов в этом случае не производят до тех пор, пока прочность бетона не достигнет 60% проектной прочности. Это определяют разрушением контрольных образцов смеси.

В фундаментах ответственных машин предусматривают ниши, сквозные колодцы и ямы. Анкерные болты в этом случае устанавливают в процессе монтажа с высокой точностью. Образованные при этом колодцы заполняют бетонной смесью во время подливки оснований машин.

Высотное и горизонтальное положение фундаментной плиты выверяют при затянутых фундаментных болтах. Горизонтальное перемещение плиты при выверке ее положения производят с помощью винтовых и эксцентриковых приспособлений, а также винтовых или клиновых установочных домкратов.

Высотное положение верхней плоскости плиты контролируют относительно высотного репера фундамента с помощью гидростатического уровня, снабженного микрометрическими головками. В неответственных случаях эту выверку выполняют с помощью контрольных линеек и микроштихмаса.

Горизонтальность плоскости плиты устанавливают с помощью брусковых уровней. Допустимое отклонение от горизонтального положения фундаментных плит не превышает 0,15 мм на 1 м. Каждое измерение уклонов производят с поворотом базы уровня на 180°. Уклоны контролируют в направлениях обеих главных осей.

После выверки положения плиты на нее устанавливают машину так, чтобы общие отверстия для фундаментных или анкерных болтов станины машины и фундаментной плиты совпали.

Установка электрических машин.

Крупные машины устанавливают на плиты так, чтобы наилучшим образом обеспечить совпадение в пространстве осей валов монтируемых машин и агрегатов, в составе которых машины должны работать.

Положение машины на плите выверяют перемещениями в пределах зазоров резьбовых соединений машины и плиты, а также перемещениями самой плиты на подкладках. Главной операцией выверки является центровка валов базовой и монтируемой машин. Базовой машиной может быть технологический агрегат или одна из машин многомашинных электроустановок с общим валом.

Центровка валов с общей осью обычно производится в два этапа. Предварительную центровку производят по рискам, нанесенным на ободы полумуфт. Риски наносят с помощью центроискателей на каждой полумуфте соединяемых валов через 90°. Сначала накладывают контрольную линейку на обе полумуфты в четырех точках окружности, сдвинутых на 90°, и убеждаются в отсутствии параллельного сдвига осей валов. Если оси сдвинуты, то это устраняют перемещением вала центруемой машины. Затем на риску базовой полумуфты накладывают контрольную линейку и, вращая центруемый вал, совмещают одну из рисок его полумуфты с базовой риской. При совпадении обеих рисок с кромкой линейки без углового расхождения линейку переносят на следующие две риски и т. д. В случае, когда угловое расхождение осей валов установлено, перемещают центруемый вал до совпадения рисок.

Предварительная центровка считается достигнутой, если совпадают все четыре пары рисок соединяемых полумуфт.

Рис. 86. Монтажные центровочные скобы: а — для центровки по втулкам полумуфт, б — для центровки по ободам полумуфт; 1, 4 — скобы, 2, 3 — болты для измерения зазоров, 5 — крепежные болты, 6 — хомут, 7 — риски

Рис. 87. Схема приспособления с магнитным креплением для проверки соосности полумуфт:

1 —полумуфта, 2 — индикатор, 3 — установочный кронштейн, 4 — индикаторная стойка, 5 —выдвижной кронштейн, 6 — стальной корпус с магнитным сердечником

Для окончательной центровки малогабаритных тихоходных машин применяют монтажные скобы (рис. 86). Центровка может производиться по втулкам или по ободам полумуфт. Для центровки валов крупных и быстроходных машин используют более сложные приспособления, в которых несоосность измеряют точными индикаторами с часовым отсчетом (рис. 87).

Окончательная центровка заключается в измерении зазоров а и Ъ в четырех положениях валов, совместно поворачиваемых ступенями на 90°. Разность как зазоров а, так и зазоров b (см. рис. 86) в диаметрально противоположных положениях должна быть меньше допускаемых отклонений, приведенных в табл. 21.

После центровки валов сопрягаемых машин и механизмов предварительно затягивают фундаментные болты (нормальными ключами вручную до отказа). Контролируют сохранность центровки и проверяют свободу вращения соединенного вала. Для этого в качестве рычага используют ломик, вращая с его помощью вал за полумуфту.

Таблица 21

Наибольшие допустимые отклонения центровки валов для муфт различных типов

Частота вращения, об/мин | Допустимые отклонения, мм, при диаметре муфт 600 мм | ||||

жесткая | упругая втулочно- пальцевая | упругая с пластинами из прорезиненной ткани | переменной жесткости с ленточными пружинами | зубчатая типа МЗН или МЗУ | |

3000 | 0,04 | 0,20 | 0,20 | 0,25 | 0,25 |

1500 | 0,04 | 0,30 | 0,30 | 0,40 | 0,40 |

750 | 0,04 | 0,40 | 0,40 | 0,50 | 0,50 |

500 | 0,04 | 0,50 | 0,50 | 0,60 | 0,60 |

Для проворачивания валов крупных машин на полумуфту наматывают трос и вытягивают его с помощью грузоподъемного устройства. Если свобода вращения вала установлена, подливают под фундаментную плиту бетонную смесь. Эта работа должна выполняться строительной организацией под наблюдением монтажников. Перед подливкой бетонной смеси монтажные и регулировочные подкладки сваривают между собой по торцам точечным швом. В состав бетонной смеси (при отсутствии проектных указаний) входят 1 мас. ч. быстро схватывающегося цемента, 2—3 мас. ч. просеянного чистого речного песка и добавки мелкой щебенки или гравия. Смесь заливают с одной стороны фундамента без перерыва до выхода смеси с противоположной его стороны. Для ограничения размеров подливки устанавливают опалубку из досок. Смесь уплотняют вибраторами. Подливку необходимо производить в течение 3 сут (не позднее) после предварительной затяжки фундаментных болтов. После твердения подливочного слоя до 60% проектной прочности бетона осуществляют окончательную затяжку резьбовых креплений с усилием, указанным в проекте. Затяжку выполняют тарированными ключами. При необходимости больших усилий применяют гидравлические ключи.

Достаточность затяжки контролируют щупом. Щуп толщиной 0,05 мм должен проникать в стык резьбового соединения не глубже чем на 5 мм.

Коллектор.

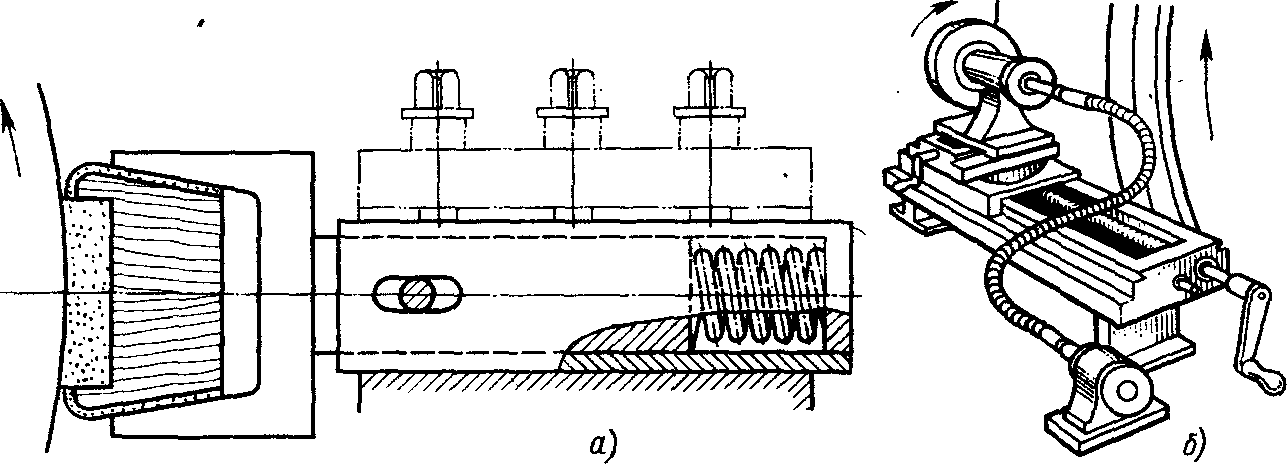

С помощью индикатора контролируют биение коллектора, вращая его со скоростью не более 1 м/с. При обнаружении неровностей, превышающих допустимые значения и достигающих 0,2 мм, коллектор подвергают полировке стеклянной бумагой № 100— 180, укрепленной на деревянной колодке с цилиндрической выемкой по форме коллектора (рис. 88,а). Коллекторы полируют при рабочей частоте вращения машины.

Если неровности коллектора в пределах 0,2—0,5 мм, то он должен быть пришлифован и отполирован. Для шлифовки применяют приспособление (рис. 88, б), оборудованное суппортом для перемещения карборундового мелкозернистого абразивного круга, вращаемого от электродвигателя посредством гибкого вала. При шлифовке коллектор вращают навстречу вращению шлифовального круга.

Рис. 88 Приспособления для обработки коллекторов: а — для полировки, б — для шлифовки

Рис 89. Приспособления для продороживания коллекторов:

а — пневматическое, б — ручной дорожник, в — ручной фасочник; 1 — сверлилка СД-8, 2 — упор из текстолита, 5 — направляющая шайба, 4 — фреза 030 мм

При обнаружении биений коллектора, превышающих 0,5 мм, необходима его проточка. Коллекторы небольших машин протачивают на токарных станках. Проточку коллекторов крупных машин осуществляют в собственных подшипниках при помощи передвижных или переносных суппортов. Суппорт оборудуют устройством механической подачи резца с твердосплавными пластинами. Размеры поперечного сечения резца по сравнению с токарными резцами должны быть больше для обеспечения жесткости, исключающей его дрожание при работе. Для вращения коллектора двигатель включают в сеть. При этом половину щеточной траверсы снимают, а вторую половину смещают по коллектору в удобное для проточки положение. Скорость резания по условиям качества обработки и стойкости резца должна быть 400—700 м/мин при подаче 0,05 мм/об. Режущую кромку резца располагают для уменьшения искрения на электрической нейтрали. На коллектор двигателей в режиме проточки подают пониженное напряжение, а резец и суппорт заземляют. В случаях, когда собственное вращение машины при проточке невозможно, применяют вспомогательные двигатели и ременную передачу на вал коллектора.

После проточки коллектор продороживают. Коллекторы крупных машин продороживают с помощью фрезерного приспособления с пневматическим (рис. 89, а) или электрическим приводом.

Фрезу выбирают диаметром порядка 25 мм и шириной зубьев — на 0,1 мм меньше ширины дорожки. Глубина дорожки должна быть больше ее ширины в 1,2—1,5 раза. Для небольших машин пользуются ручным инструментом в виде пакета из ножовочных полотен, укрепленных в оправке (рис. 89, б).

В продороженном коллекторе с наружных ребер пластин снимают фаски под углом 45°, пользуясь для этого чаще всего ручным фасочником (рис. 89, е) или конической фрезой и приспособлением для продороживания.

Обработанный таким образом коллектор шлифуют и полируют. Для окончательной полировки используют колодку из твердых несмолистых пород дерева (бук, клен) без шлифовальной бумаги и других абразивных материалов. Волокна деревянной колодки, обработанной по форме коллектора, должны располагаться торцами к полируемой поверхности. Такая обработка коллектора способствует образованию на его поверхности оксидной пленки (политуры), улучшающей условия коммутации.

Готовый коллектор продувают сжатым воздухом для удаления миканитовой пыли и металлических стружек.

Монтаж щеткодержателей.

Щеткодержатели распределяют по коллектору в шахматном порядке, сдвигая их через два ряда. Это обеспечивает равномерный износ коллектора и одинаковые условия работы щеток. В рядах сбегающие кромки щеток выравнивают по прямой, параллельной кромкам коллекторных пластин. Правильность рядов проверяют путем наложения на коллектор полосы бумаги длиной, равной длине окружности коллектора и разделенной на число промежутков, соответствующих месту нахождения щеткодержателей. Ближайшие кромки обойм щеткодержателей располагают на расстоянии 2—4 мм от поверхности коллектора. Зазор между щетками и обоймами щеткодержателей должен быть 0,1—0,2 мм. Усилия нажимных пружин щеткодержателей регулируют так, чтобы удельное нажатие щеток соответствовало данным заводской инструкции (ориентировочно около 200 Н/м2). При этом отклонения усилия нажатия пружин отдельных щеток должны быть не более ±10%. Усилия пружин измеряют ручным динамометром в момент освобождения из-под щетки предварительно заложенной полоски папиросной бумаги.

Щетки должны иметь зеркальную рабочую поверхность без местных изъянов и перемещаться в обоймах щеткодержателей свободно. При необходимости пришлифовки щеток употребляют стеклянную бумагу № 100—120.

Подшипники скольжения.

Подшипники скольжения промывают керосином при вращении вала вручную, а затем маслом для удаления остатков керосина. Подшипники заполняют маслом до контрольной отметки. В крупных машинах с неразъемными подшипниками контролируют зазоры между валом и вкладышем с кольцевой смазкой. При проверке зазоров их величину, измеренную с помощью щупов, сравнивают с заводскими данными. При отсутствии последних результаты измерений верхнего зазора сопоставляют с нормами, приведенными в табл. 22. Боковые зазоры должны быть в пределах 0,5—1 от верхнего зазора, что необходимо для правильного формирования смазочного клина. В подшипниках с принудительной смазкой диаметр расточки вкладыша должен быть больше диаметра шейки вала на 0,2—0,3%.

Если зазор больше максимально допустимого, необходимо вкладыш заменить. В случае, когда зазор меньше минимально допустимого, вкладыш расшабривают до необходимого диаметра.

Таблица 22. Допустимые зазоры в неразъемных подшипниках скольжения

Диаметр шейки вала, мм | Верхний зазор между шейкой вала и вкладышем, мм | |||

при частоте вращения до 1000 об/мин | при частоте вращения выше 1000 об/мин | |||

| наибольший | наименьший | наибольший | наименьший |

80—120 | 0,12 | 0,08 | 0,17 | 0,12 |

121 — 180 | 0,15 | 0,10 | 0,21 | 0,15 |

181—260 | 0,18 | 0,12 | 0,25 | 0,18 |

261—360 | 0,21 | 0,14 | 0,29 | 0,21 |

361—500 | 0,24 | 0,17 | 0,34 | 0,25 |