Объективным и прямым методом контроля качества контактного соединения является измерение величины переходного сопротивления контактного соединения или падения напряжения на нем и сравнение полученных данных с нормативными. Наряду с этим контактное соединение осматривают, используя в необходимых случаях лупы, а также измеряют штриховыми инструментами. В ответственных случаях сварки сборных шин РУ для контроля качества соединений применяют физические методы контроля (например, рентгенодефектоскопию, гаммадефектоскопию и т. п.).

Сварные соединения считаются непригодными, если наблюдаются пережоги проволок наружного повива, нарушения целости металла шва при перегибах соединения или усадочные раковины глубиной более одной трети диаметра жилы.

Опрессованные контактные соединения бракуются при несоответствии геометрических размеров соединения требованиям инструкций по монтажу, при наличии на поверхности соединителя трещин,

механических повреждений или следов значительной коррозии, при кривизне опрессованного соединителя более 3% его длины.

Во всех случаях критерием браковки является превышение более чем в 1,2 раза сопротивления или падения напряжения на участке соединения по сравнению с теми же величинами, измеренными на участке той же цепи и той же длины, но не содержащей соединения.

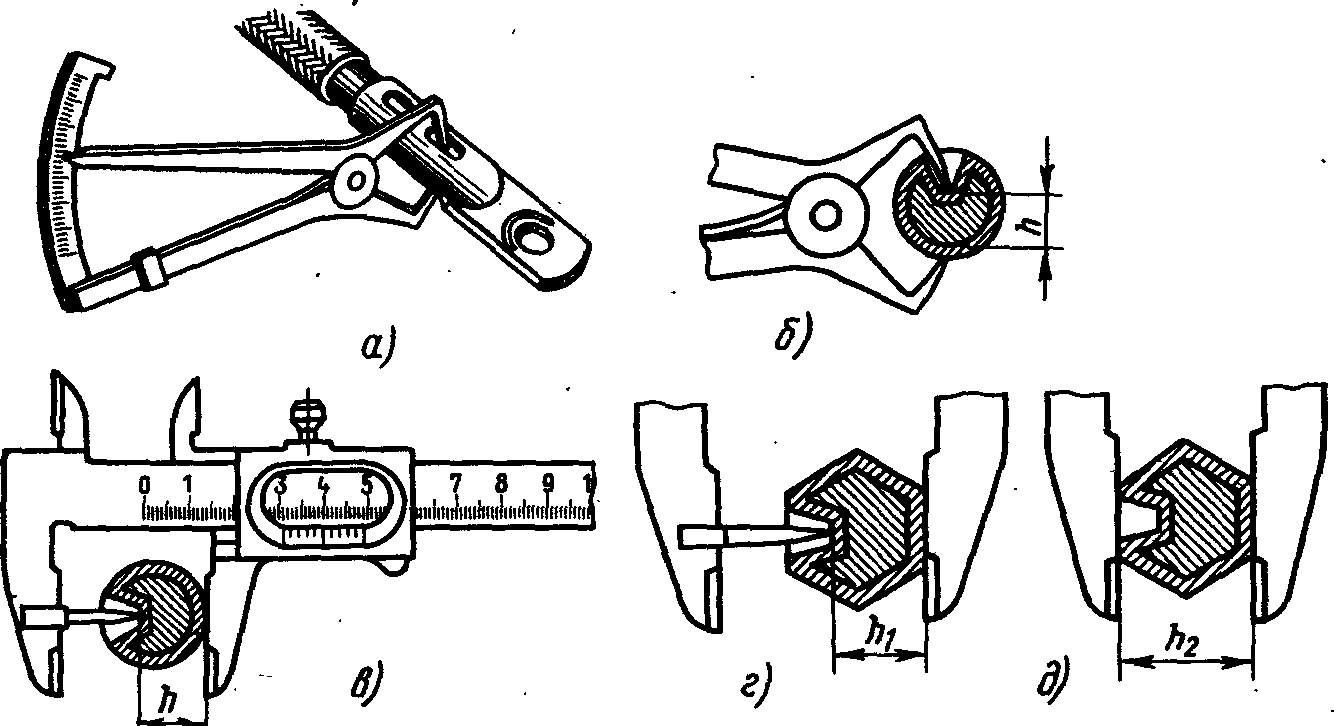

Рис. 61. Средства и способы контроля качества опрессовки:

а, б — при местном вдавливании специальным измерителем, в, г — при местном вдавливании штангенциркулем с насадкой, д — при шестигранном обжатии штангенциркулем

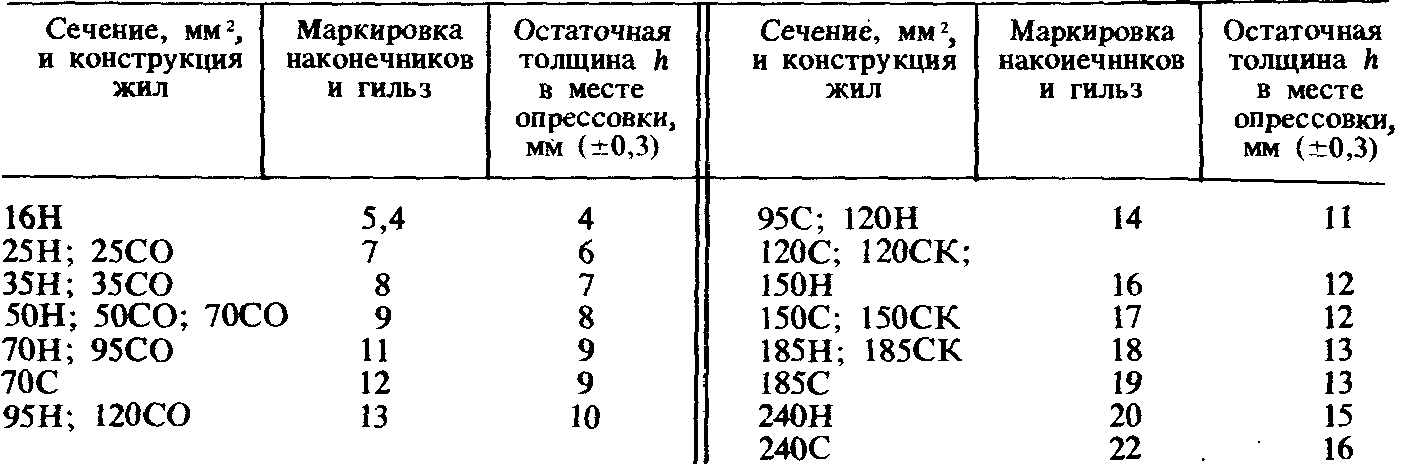

Таблица 16. Остаточная толщина после местного вдавливания при оконцевании и соединении опрессовкой алюминиевых жил сечением 16—240 мм2

Условные обозначения: Н — нормальная многопроволочная круглая; С — многопроволочная. секторная; СО — секторная однопроволочная; СК — секторная комбинированная (монолитный сердечник с наружным повивом проволок).

Таблица 17. Остаточная толщина после шестигранного обжатия при оконцевании и соединении опрессовкой алюминиевых жил сечением 16—240 мм2

Измерение производят микровольтметром или микрометром.

Широкое применение для контроля качества опрессованных соединений имеет метод измерений остаточных толщин с помощью приспособленных для этого штангенциркулей или штриховых приборов (рис. 61). Измеряемые при этом остаточные толщины h, h1 и h2 должны соответствовать нормам (табл. 16 и 17). Контролю подвергают 3—5% соединений опрессовкой сборных шин и 5—10% соединителей ВЛ.

Качество болтовых соединений проверяют выборочно, вскрывая и осматривая 2—3% соединений. При этом обращают внимание на степень затяжки резьб, а также измеряют падение напряжения на участках длиной 0,7—0,8 м, содержащих и не содержащих соединение.