Общая технологическая последовательность монтажа крупных электрических машин.

Распаковка и размещение узлов на монтажной площадке;

очистка, ревизия и продувка машин сжатым воздухом; подготовка фундамента;

установка на фундамент фундаментной плиты (или нескольких плит);

монтаж подшипниковых стояков;

установка статора на плиту;

монтаж ротора в статор и подшипниковые стояки;

центровка и сопряжение валов агрегата;

пригонка вкладышей и уплотнение подшипников скольжения; выверка воздушных зазоров и осевого разбега ротора;

регулировка коллектора или контактных колец;

монтаж щеточного механизма;

монтаж систем принудительной смазки и принудительной вентиляции;

монтаж внутренних соединений машины и ее внешних цепей;

контрольный прогрев или сушка изоляции (при необходимости); пробный пуск и регулировка систем машины;

балансировка ротора машины (при необходимости); приемо-сдаточные испытания машины;

фиксация частей машины после обкатки на фундаментной плнте с помощью установочных штифтов;

оформление технической документации и сдачи машины в эксплуатацию.

Монтаж подшипниковых стояков.

Подшипниковые стояки устанавливают на опорные площадки, которые должны несколько выступать над поверхностью фундаментной плиты. Высоту положения оси подшипника регулируют количеством и толщиной подкладок под основание стояка. Измерения при этом производят между высотным репером фундамента и отрихтованным на плоскость стальным листом шириной около 250 мм, наложенным на плоскость разъема подшипника. Лист на корпусе подшипника закрепляют неподвижно временными болтами. Болты сильно не затягивают во избежание деформации разметочных листов. Горизонтальность разметочных листов выверяют брусковыми уровнями в направлениях главных осей машины. На каждый лист наносят линию, лежащую в вертикальной плоскости, проходящей через ось подшипника. Стояки устанавливают по монтажной струне главной оси машины. Для этого над каждым стояком подвешивают по два отвеса над краями листов с разметочными линиями (рис. 91).

Рис. 91. Выверка положения подшипников на фундаментной плите:

1 — стояк, 2 — контрольная струна, 3 — риска, 4 — пластина, 5 — отвес, 6 — монтажная струна

Стояки в плоскости плиты перемещают до тех пор, пока указатели всех отвесов не окажутся над разметочными линиями. Концы разметочных линий кернят. Между стояками по разметочным листам натягивают контрольную струну. Положение стояков считают удовлетворительным, если все четыре накерненных точки совпали с контрольной струной.

При определении расстояния между торцами вкладышей стояков учитывают осевой разбег вала. Осевой разбег указывается в заводских чертежах.

В соответствии с заводскими чертежами под одним или обоими стояками устанавливают изоляционные прокладки. Крепежные болты, установочные штифты стояков и фланцы маслопроводов также должны быть изолированы. Прокладки стояков изготовляют из текстолита толщиной 3—10 мм. Шайбы и втулки болтов и штифтов делают из миканита толщиной 2 мм, а прокладки фланцев — из клингерита толщиной 2—3 мм. Прокладки должны выступать из соединения на 5—10 мм. Изоляционные шайбы должны иметь диаметр, на 5—10 мм превышающий диаметр стальных шайб.

Изоляция стояков подшипников бывает необходима при несимметрии магнитного поля машины. В результате магнитной несимметрии в короткозамкнутом контуре, образованном валом, стояками подшипников и фундаментной плитой, индуктируются токи, разрушающие зеркало подшипников. Кроме того, подшипники и вал могут обтекаться сварочными токами при сварке вблизи машины.

Детали изоляции подшипников должны поставляться заводом- изготовителем комплектно с машиной. Величина сопротивления изоляции подшипников должна быть не менее 0,5 МОм.

Монтаж неразъемных статоров по осевой струне.

Измерения расстояний от струны до расточки статора производят микроштихмасами. Перпендикулярность оси штихмаса относительно образующих расточки контролируют угольником.

Монтаж ротора (якоря) в статор.

Ввод ротора (якоря) в неразъемный статор представляет определенные трудности, так как возникает опасность их взаимного повреждения. В особенности это относится к машинам переменного тока, воздушный зазор в которых мал.

Роторы, имеющие сравнительно небольшие массы, соединяют со статорами, уравновешивая их на стропах грузоподъемных устройств контргрузами или с помощью консольных приспособлений. Для перемещения таких роторов при сборке применяют также траверсы, монтируемые на статорах и снабженные стропами на роликовых подвесах.

Роторы больших масс вводят в расточку статоров, перемещая их на рельсовых тележках и поддерживая на кронштейнах, укрепленных на статорах.

Длинные роторы быстроходных машин, имеющих небольшой диаметр, соединяют со статорами с помощью удлинителей вала (рис. 92), поставляемых комплектно с машиной.

Тихоходные машины имеют короткие роторы большого диаметра. Их устанавливают в неразъемные статоры, предварительно поднимая последние над поверхностью фундамента на шпальные выкладки. Подъем статора необходим потому, что нижняя часть его расточки на фундаменте располагается ниже уровня пола.

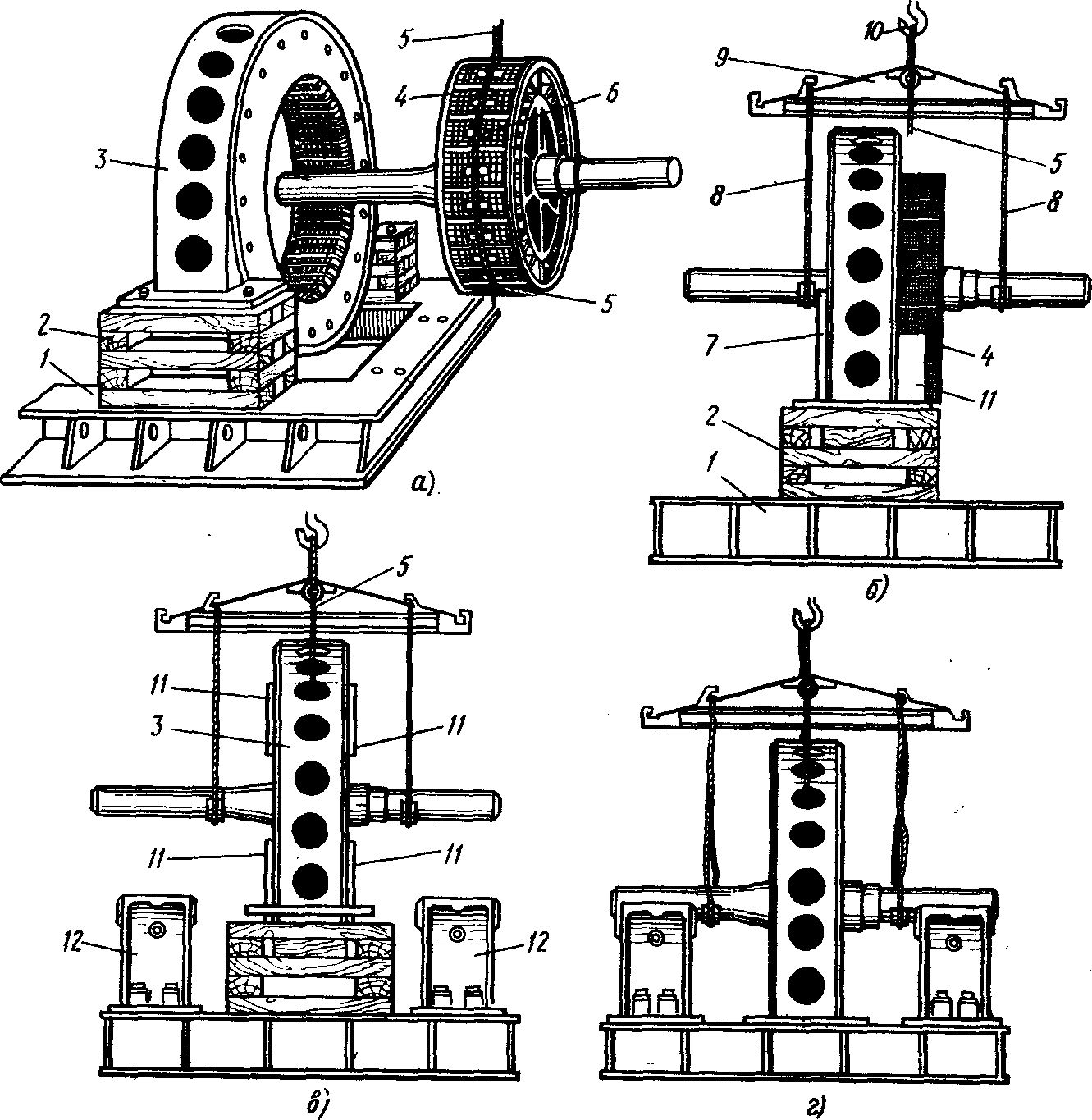

Сначала ротор стропят за сердечник средним стропом (рис. 93, а), располагая его в плоскости, проходящей через центр тяжести. Под строп для предохранения сердечника укладывают деревянные планки. С помощью грузоподъемного устройства ротор частично вводят в расточку статора так, чтобы конец вала показался с противоположной стороны. Затем в нижнюю часть расточки статора под ротор подкладывают пакет листов электрокартона. Левый конец вала устанавливают на временную опору (рис. 93, б) и производят перестроповку ротора. Концы вала стропят к траверсе 9 стропами 8, располагая их на концах траверсы, а средний строп 5 освобождают. После перестроповки ротор полностью вводят в статор. Предохранительные листы картона укладывают и в верхнюю часть расточки статора. Статор стропят к середине траверсы стропом 5. Под строп 5 на боковую поверхность траверсы 9 подкладывают деревянные брусья различной толщины с целью равного натяжения всех трех стропов. При ослаблении стропов вал опирают на временные упоры 7. Затем одновременно приподнимают ротор и статор (рис. 93, в). Временные упоры вала и шпальную выкладку убирают. Под концы вала устанавливают стояки подшипников с нижними вкладышами. Ротор и статор опускают (рис. 93, г).

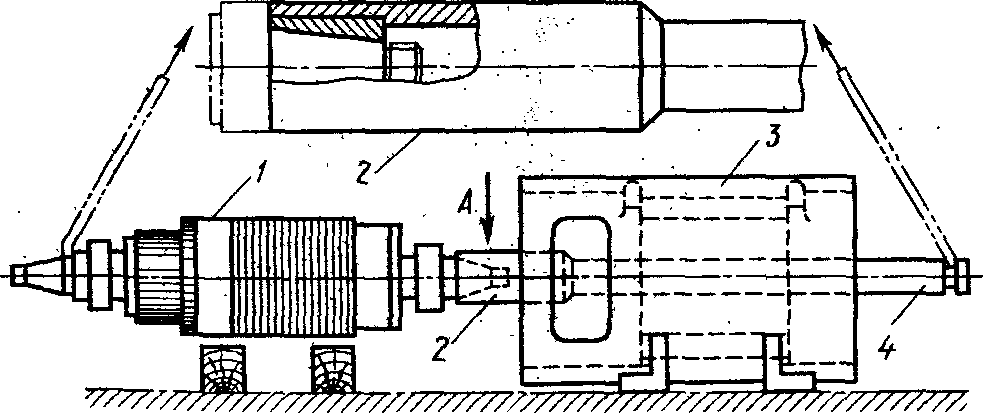

Рис. 92. Ввод ротора в статор с помощью удлинителя вала:

1 — ротор, 2 — захват удлинителя вала, 3 — статор, 4 — удлинитель вала

Рис. 93. Ввод ротора большого диаметра в статор:

а — строповка ротора средним стропом, б — ввод ротора с перестроповкой, в — строповкам подъем статора и ротора, г — установка вала в подшипники и лап на плиту; 1 — плита, 2 — шпальная клетка, 3— станина статора, 4 — ротор, 5 — средний строп, 6 — деревянная подкладка, 7 — временный упор вала, 8 — крайний строп, 9 — траверса, 10 — крюк грузоподъемного устройства, 11 — пакет электрокартона, 12 — подшипниковый стояк

Перед установкой вала в подшипники, а лап статора на плиту измеряют и сравнивают зазоры между ними. При необходимости выровнять их под основания стояков или под лапы статора подкладывают электрокартон. Стояки машины размещают на расстоянии, обеспечивающем заданный осевой разбег вала.