Важнейшее влияние на фактическую продолжительность этапов оказывают отказы и дефекты оборудования.

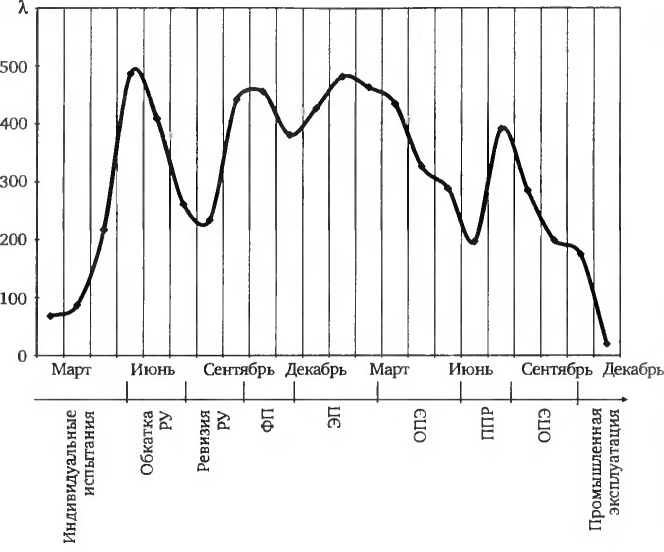

Рис. 11.1. График интенсивности отказов и дефектов технологического оборудования энергоблока ВВЭР-1000, λ — количество отказов в месяц

На рис. 11.1 показан график интенсивности отказов технологического оборудования, на рис. 11.2 — график интенсивности отказов и дефектов оборудования АСУ ТП, а на рис. 11.3 — суммарный график интенсивности отказов и дефектов оборудования при вводе в эксплуатацию одного из энергоблоков с реактором ВВЭР-1000.

Относительно низкая активность отказов и дефектов, зафиксированная в начальный период ввода в эксплуатацию, обусловлена сравнительно медленным внедрением системы регистрации отказов (дефектов) в этот период и незначительным количеством штатно работающего оборудования.

Рис. 11.2. График интенсивности отказов и дефектов оборудования АСУ ТП энергоблока ВВЭР-1000: λ — количество отказов в месяц

Резкий рост отказов и дефектов в период с марта по июнь первого года ввода в эксплуатацию вызван активной подготовкой к проведению горячей обкатки РУ и тем, что большое количество оборудования начало вводиться в работу впервые (в первую очередь оборудование АСУ ТП и технологическое оборудование в реакторном отделении). Следует, однако, отметить, что отказы и дефекты оборудования АСУ ТП имели резко выраженный максимум в начале горячей обкатки, а к её концу интенсивность упала практически до прежнего уровня. Это свидетельствует о том, что большая часть отказов и дефектов проявилась именно в начале горячей обкатки. Отказы и дефекты технологического оборудования реакторного отделения, наоборот, чаще происходили в июле, когда параметры реакторной установки достигли номинальных значений.

Спад интенсивности с июня по сентябрь первого года вызван началом ревизии РУ, во время которой количество работающего оборудования было относительно мало.

Рис. 11.3. Суммарный график интенсивности отказов и дефектов оборудования энергоблока ВВЭР-1000: λ — количество отказов в месяц

Следующий всплеск интенсивности отказов и дефектов в октябре—ноябре первого года вызван в основном отказами в технологическом оборудовании реакторного отделения, многие единицы которого вводились в работу после ремонта, выполнявшегося во время ревизии РУ, а также после окончания монтажа систем, необходимых к этапу ФП.

Снижение числа отказов и дефектов по всему оборудованию блока в декабре первого года обусловлено резким сокращением отказов (дефектов) технологического оборудования в реакторном отделении, так как в этот период все системы реакторного отделения прошли значительную наработку и явные отказы (дефекты) были выявлены и устранены. Этот процесс стал определяющим для суммарного графика отказов и дефектов в этот период, несмотря на некоторое увеличение отказов (дефектов) оборудования АСУ ТП и отказов (дефектов) в турбинном отделении, связанных с разворотом систем машинного зала для толчка турбины.

Пик интенсивности отказов и дефектов в феврале следующего года вызван уже в основном отказами и дефектами оборудования турбинного отделения, которые выявлялись по мере повышения мощности турбогенератора. После февраля динамика отказов и дефектов стала постепенно снижаться вплоть до промежуточного минимума в июле второго года, вызванного проведением ППР блока в этот период. После проведения ППР число отказов (дефектов) на короткий промежуток времени вновь возросло в связи с вводом в работу большого количества оборудования после ремонта, а далее интенсивность отказов и дефектов стала резко снижаться, что может свидетельствовать как о высоком качестве ремонта, так и о достаточной наработке оборудования блока для устранения отказов (дефектов).

Дополнительно можно отметить, что интенсивность отказов и дефектов оборудования систем вентиляции и резервной дизельной электростанции не имела значительных колебаний, отказы и дефекты электротехнического оборудования также имели достаточно стабильную динамику, за исключением небольшого пика в период горячей обкатки, а отказы и дефекты систем спецводоочистки происходили в основном с февраля по сентябрь второго года, что определялось началом работы систем и оборудования СВО по штатной схеме.

Следует сделать вывод о том, что за время проведения ПНР на оборудовании энергоблока выявляется и устраняется «львиная доля» возможных отказов и дефектов, причем основная их часть проявляется во время проведения всевозможных испытаний, когда на системах и оборудовании создаются предельные режимы, в том числе имитирующие нарушение нормальных условий эксплуатации. Именно это и является одной из основных целей испытаний, проводимых на этапах ввода блока в эксплуатацию.

Резкое снижение отказов и дефектов на завершающей стадии опытно-промышленной эксплуатации (даже во время проведения динамических испытаний на мощности 100% номинальной) характеризует тот факт, что большая часть скрытых отказов и дефектов была выявлена на предыдущих этапах ПНР, а номенклатура испытаний, предусмотренная соответствующими этапны ми программами, оптимальна. Логично предположить, что при сокращении испытаний пик интенсивности отказов и дефектов во время ПНР будет не столь очевиден, и, как следствие, часть дефектов в виде отказов может проявиться гораздо позже.

По результатам анализа отказов (дефектов) на энергоблоке можно сделать ряд выводов и рекомендаций, относящихся к методике выполнения подобных работ.

Для более качественного выполнения анализа отказов и дефектов оборудования на вводимых в эксплуатацию энергоблоках АЭС необходимо данную работу начинать во время первых пусков оборудования, когда на блоке находятся все лица, непосредственно влияющие на работоспособность пускаемого оборудования, включая представителей проектных, монтажных, наладочных, ремонтных организаций и заводов-изготовителей.

Качественную статистическую обработку отказов (дефектов) в период ПНР можно делать только по тем типам и видам оборудования, которых достаточно много. Анализ единичных отказов и дефектов на специфичном оборудовании, количество которого незначительно, имеет большую степень неопределенности, в связи с чем такие единичные случаи не участвовали в статистической обработке.

Крайне важно организовать единую для всех подразделений АЭС систему ведения журналов дефектов в подразделениях АЭС до начала приемки первых систем и оборудования из монтажа Для исключения противоречий, потери информации и отражения статистикой отказов и дефектов реальной картины должны быть едиными номенклатура информации, заносимой в журналы, и процедура заполнения журналов.

Информация должна отражать суть отказа (дефекта), дающую понимание характера нарушения и позволяющую выявлять слабые места в конструкции оборудования, возможные ошибки в проектировании или организации строительно-монтажных, пусконаладочных работ или эксплуатации. Информация должна также отражать суть и характер работы, выполненной для устранения отказа или дефекта, а не содержать только общие фразы типа «отказ (дефект) устранен», «исправлено», «снято» и т.п.

Если обязать лицо, непосредственно устраняющее отказ или дефект, указывать понятную ему причину отказа (дефекта) (пусть даже в упрощенном виде, тем более, что сложные отказы и дефекты, как правило, расследуются специально назначенными комиссиями), то в течение времени, когда число отказов и дефектов будет достаточным для использования статистических методов анализа, можно будет сделать обоснованные выводы об основных закономерностях, приводящих к нарушению работоспособности оборудования. Это, в свою очередь, позволит более эффективно разрабатывать и внедрять необходимые организационно-технические мероприятия для исключения негативных закономерностей и, соответственно, сокращения числа отказов и дефектов.

Например, наиболее часты отказы (дефекты) различной арматуры. Обычно записи по этим отказам и дефектам содержат информацию, исходящую от лица из числа оперативного персонала, обнаружившего отказ или дефект, поэтому появляются записи типа «арматура заклинена», «арматура не управляется», «течь по валу арматуры» и т.п. При последующей ревизии арматуры специалист ремонтного подразделения в большинстве случаев может более конкретно указать непосредственную причину отказа (дефекта), например: «деформация штока», «срыв шпонки», «износ втулки», «обрыв сильфона», «мусор в проточной части» и т.п. Именно последняя информация может значительно повысить достоверность статистики и, соответственно, качество анализа.

Крайне желательно вести журналы дефектов в электронном виде, начиная с выполнения монтажных работ до сдачи блока в промышленную эксплуатацию и далее на весь период промышленной эксплуатации. Это значительно повысит качество производимых записей и существенно упростит последующую их обработку. Для эффективной систематизации отказов и дефектов необходимо выпустить на АЭС внутреннюю процедуру, регламентирующую процесс внесения записей в журналы дефектов.

По результатам работы по анализу отказов (дефектов) можно сделать вывод о том, что для более глубокого понимания процессов возникновения и развития отказов (дефектов) при вводе энергоблоков АЭС в эксплуатацию необходимо выполнить аналогичные работы на следующих вводимых энергоблоках. Крайне желательно, чтобы подходы при организации этой деятельности на разных энергоблоках были идентичны. В этом случае сравнение данных по отказам и дефектам, полученных на разных блоках, будет более корректным.