В данном параграфе приведены примеры совершенствования методик пусконаладочных испытаний при вводе в эксплуатацию.

Разработка методики экспресс-испытаний регенеративного теплообменника подпитки-продувки.

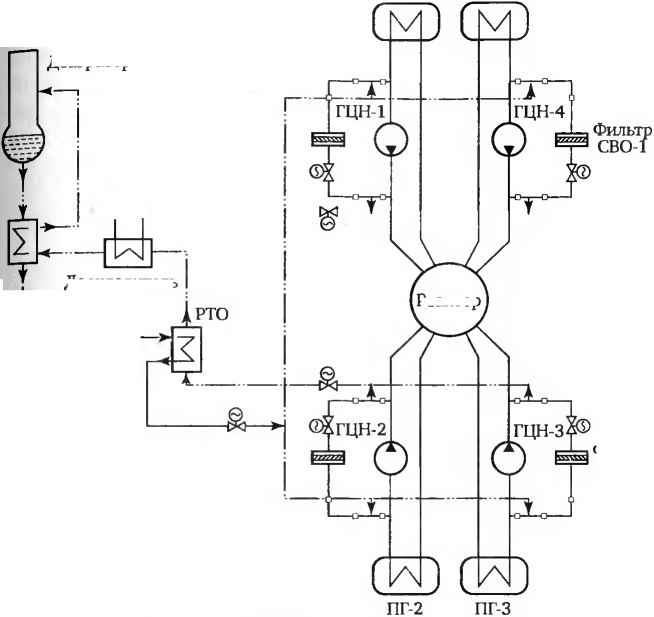

Система подпитки- продувки РУ В-320 функционирует следующим образом (рис. 10.2). Продувочная вода отбирается с напора ГЦН2 и ГЦН3 от соответствующих петель и через общий коллектор идет на

Деаэратор

Реактор

Фильтр СВО-1

Доохладитель

Подпиточный нанос

Рис. 10.2. Схема подпитки-продувки 1-го контура серийного энергоблока с ВВЭР-1000:

--------- система охлаждения реактора;----- система продувки—подпитки 1-го контура: -о-о — система байпасной очистки 1-го контура (СВО-1)

регенеративный теплообменник (РТО), доохладитель, фильтр спецводоочистки СВО-2 (не показан) и далее в деаэратор. Из деаэратора подпиточная вода возвращается в холодные нитки всех четырех петель с помощью подпиточных насосов, предварительно нагреваясь в РТО. Перед подачей в 1-й контур подпиточная вода для выравнивания температуры смешивается с очищенным теплоносителем системы байпасной очистки теплоносителя СВО-1 каждой петли. Под «патрубком подпитки» имеется в виду патрубок врезки трубопровода СВО-1 в ГЦТ на всасе ГЦН, а под патрубком СВО-1 — патрубок на входе подпиточной воды в байпасный трубопровод СВО-1.

Узлы подпитки 1-го контура относятся к одним из наиболее термонапряженных узлов РУ, так как температура подпиточной воды всегда ниже температуры теплоносителя «холодных» ниток ГЦТ, в которые подается подпиточная вода. Надежность и прочность патрубков СВО-1 и патрубков подпитки 1-го контура в проекте обоснована расчетами, устанавливающими проектные критерии, в соответствии с которыми разность температур между водой байпасной очистки (СВО-1) и подпиточной водой не должна превышать 120 °C, а между теплоносителем холодных ниток и водой СВО-1 после ее смешивания с подпиточной водой — 30 °C.

Перепад температур между «холодной» ниткой ГЦТ и подпиточной водой 1-го контура зависит от соответствия РТО своим техническим характеристикам и соотношения между расходами продувки и подпитки 1-го контура. Существенное влияние на тепловое состояние патрубка подпитки оказывает более горячий теплоноситель СВО-1, с которым смешивается подпиточная вода на входе в патрубок. Циркуляция теплоносителя по линиям СВО-1 обеспечивается за счет разности давлений на напоре и всасе работающих ГЦН.

В связи с важностью обеспечения эффективности РТО для температурных условий эксплуатации патрубков подпитки типовой программой и методикой испытаний системы подпитки-продувки 1-го контура при вводе энергоблока в эксплуатацию предусматривается проверка эффективности РТО. Особую актуальность эта задача приобретает в связи с имевшими место случаями несоответствия регенеративных теплообменников своим техническим характеристикам, что вызывало необходимость их ремонта до начала промышленной эксплуатации.

Следует также иметь в виду необходимость выявления неэффективности РТО на стадии горячей обкатки, до загрузки ядерного топлива, в связи с тем, что на этой стадии оборудование еще не подвергается воздействию ионизирующих излучений и возможный ремонт теплообменника не будет связан с необходимостью дезактивации и применения соответствующих дополнительных мер безопасности, усложняющих и удорожающих ремонт.

Проблема нарушения тепловой эффективности регенеративных теплообменников подпитки-продувки 1-го контура отмечалась на нескольких энергоблоках АЭС с ВВЭР-1000:

№5 АЭС «Козлодуй» (при вводе в эксплуатацию) в 1987 г.;

№1 и 2 АЭС «Темелин» (при вводе в эксплуатацию) в 2000 г.;

№1 Балаковской АЭС (в период эксплуатации) в 2004 г.;

№3 Калининской АЭС (при вводе в эксплуатацию) в 2004 г.

При этом у регенеративных теплообменников выявлялось несоответствие (занижение) температуры подпиточной воды требованиям конструкторской документации и ОСТ на теплообменник. Причина занижения температуры — следствие нарушений (поломок) внутрикорпусных элементов РТО, что приводит к байпасному протоку продувочной воды мимо трубчатки и снижению его тепловой эффективности. Все неисправности РТО были выявлены только при проведении их испытаний.

Опыт этих испытаний показывает необходимость разработки и применения более простой и эффективной методики, не требующей использования дополнительных нештатных средств контроля и позволяющей за короткое время получать достоверные результаты оценки тепловой эффективности теплообменников.

Задача разработки такой методики актуальна и для находящихся в эксплуатации теплообменников. Проблема контроля тепловой эффективности РТО связана с отсутствием надежных средств такого контроля в процессе эксплуатации, поскольку сказать с уверенностью, что параметры теплообменников соответствуют норме, без специальных испытаний и детального анализа не представляется возможным по следующим причинам:

- при работе РУ на номинальных параметрах даже неисправный теплообменник может обеспечивать приемлемые температурные условия на патрубках подпитки;

- неисправность теплообменника может иметь разную степень отклонения от нормы.

С точки зрения термонапряженного состояния узлов подпитки удовлетворительной будет работа РТО, обеспечивающая проектные условия эксплуатации патрубков, в соответствии с вышеуказанными проектными критериями. Существующая программа и методика испытаний при вводе в эксплуатацию предусматривает проверку этих условий на подэтапе горячей обкатки оборудования реакторной установки в режиме расхолаживания и на этапе энергопуска и опытно-промышленной эксплуатации энергоблока в режиме сброса нагрузки. Проверка работы РТО сводится к определению дебалансов между расходами подпиточной и продувочной воды, при которых выполняются указанные проектные ограничения [90]. При испытаниях используются измерения с использованием СПНИ.

Проверка эффективности РТО по программе и методике испытаний системы подпитки—продувки 1-го контура предусмотрена на подэтапе горячей обкатки в режиме расхолаживания и на этапе энергопуска и опытно-промышленной эксплуатации в режиме сброса нагрузки при значениях расходов подпитки Gподп= 40:20 м3/ч и продувки Gпрод = 30:10 м3/ч, т. е. дебалансе 20 м3/ч и соотношениях Gпрод/Gподп = 0,5 и 0,333.

Однако следует учитывать, что при конструкторских расчетах РТО температура подпиточной воды на выходе из теплообменника рассчитана для расходов продувки и подпитки Gпрод≤30 т/ч, Gподп≤52 т/ч, что соответствует соотношению Gпрод/Gподп=0,516 и обеспечивает значение температуры подпиточной воды на выходе Твых. подп = 198,5-45 °C.

При этом перепад температур на патрубке СВО-1 ∆ТСВО= Т вх.прод - Т вых.подп = 288 - 198,5-4,5 °C = 89,5+4,5 °C.

Так как температура на выходе из теплообменника зависит не только от соотношения расходов, но и от их значения (коэффициент теплопередачи не постоянен), то при произвольном выборе соотношения расходов продувки—подпитки нельзя гарантировать, что температурный перепад на патрубке СВО-1, ограниченный значением 120 °C, будет обеспечиваться.

Наряду с наличием существенного дебаланса, испытания по программе предусмотрены в заведомо неустановившихся режимах (расхолаживания и сброса нагрузки), вследствие чего полученные результаты могут иметь существенную погрешность из- за нестационарной составляющей. Такое несоответствие условий проведения испытаний и технических условий (ТУ) на теплообменник [114] может приводить к неверным выводам по результатам испытаний. Так, данные испытаний на энергоблоке № 1 Волгодонской АЭС, полученные пусконаладочным персоналом в соответствии с типовой программой на подэтапе ГО в режиме расхолаживания при расходах подпитки и продувки 30 и 12 м3/ч, соответственно, не удовлетворяли приемочным критериям по разности температур между подпиточной водой и теплоносителем (135 °C при критерии 120 °C), вследствие чего по результатам испытаний был сделан предварительный вывод о недостаточной эффективности РТО.

Сравнительные данные по эффективности РТО на различных блоках АЭС (табл. 10.1) дают возможность сделать предварительную оценку работоспособности теплообменника в стационарных режимах при балансе подпитки-продувки еще на подэтапе горячей обкатки. Как видно из таблицы, данные, полученные на различных блоках АЭС, в ряде случаев превышают пределы, указанные в ТУ. Однако для решения вопроса об отбраковке теплообменника этих данных, как показывает опыт, недостаточно.

На энергоблоке №6 Запорожской АЭС в одном из режимов недогрев подпиточной воды Твх прод - Твых.подп достиг TJ °C. Для других энергоблоков это значение составило от 14 до 23 °C. Тем не менее, в результате комплексных испытаний работоспособность этих теплообменников была подтверждена. В то же время для отбракованного теплообменника блока №5 АЭС «Козлодуй» недогрев составил 39,5 °C, а после его ремонта снизился до 17,7 °C.

Данные контрольного термометрирования на энергоблоке №1 Волгодонской АЭС в стационарных режимах (табл. 10.1) свидетельствуют о благоприятном термонагруженном состоянии патрубков подпитки в сравнении с другими энергоблоками и не дают оснований для заключения о неэффективности РТО.

Наиболее достоверную информацию об эффективности теплообменника можно получить, сравнивая его параметры, полученные экспериментальным путем, с расчетными. Из-за наличия противоречий в оценке результатов проверки эффективности РТО на энергоблоке №1 Волгодонской АЭС были предприняты дополнительные испытания с измерениями температур на входе и выходе из теплообменника при балансе и дебалансе расходов продувочной и подпиточной воды [115]. Для уточнения параметров работы РТО были установлены дополнительные термопары на входном и выходном патрубках теплообменника.

Таблица 10.1 Сравнительные данные по эффективности РТО на различных блоках АЭС

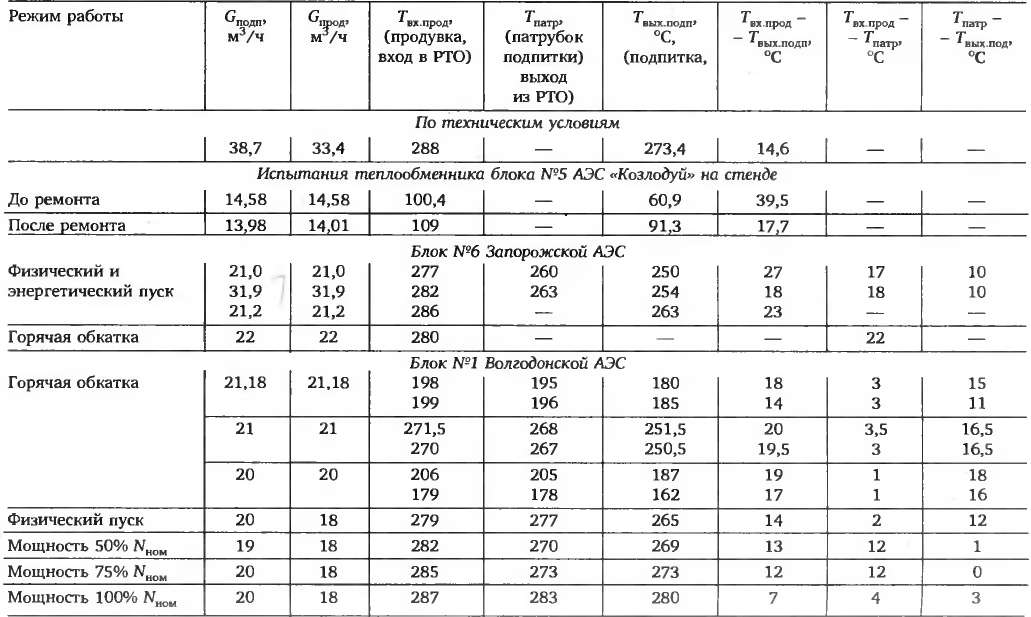

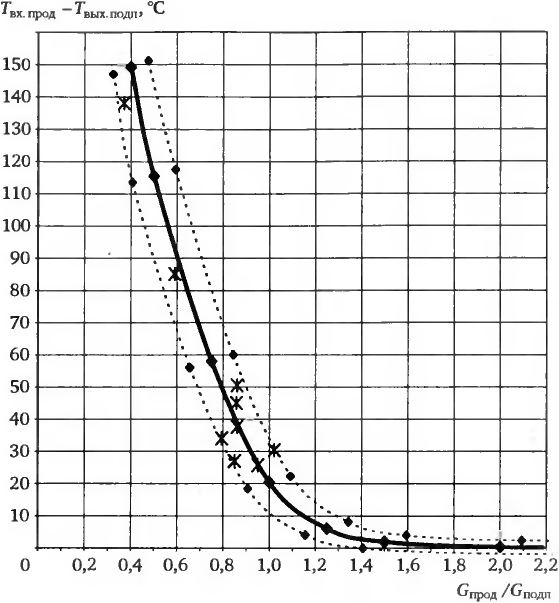

Рис. 10.3. Зависимость разности температур от соотношения расходов продувки и подпитки регенеративного теплообменника:

хх — эксперимент;------ расчет; □ □ — расчет при балансе подпитки-пропитки; • • — Запорожская АЭС

Методика оценки эффективности основывалась на сравнении расчетных и экспериментально измеренных характеристик теплообменника. С этой целью по методике конструкторского расчета теплообмена была рассчитана и представлена в виде графика зависимость разности температур поступающей в теплообменник продувочной воды Твх. прод и подпиточной воды на выходе из теплообменника Твых подп от соотношения расходов продувки и подпитки. На расчетную кривую наносились экспериментально измеренные значения. Отклонения расчетных и экспериментальных данных не должны превышать значения, обусловленного погрешностями измерений расходов и температур. Результаты, представленные на рис. 10.3, подтверждают соответствие теплообменника техническим условиям. Для сравнения на график нанесено несколько точек, полученных на энергоблоке № 6 Запорожской АЭС, которые также свидетельствуют о сходимости расчетных и экспериментальных данных по теплообменнику.

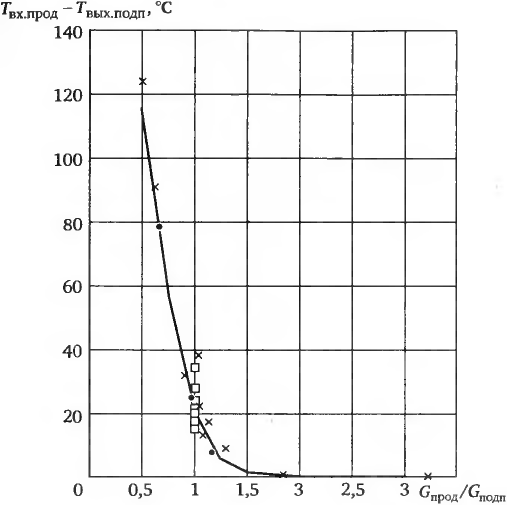

На энергоблоке № 3 Калининской АЭС, с учетом опыта испытаний на энергоблоке № 1 Волгодонской АЭС, предложенная методика была применена при проверке эффективности РТО на начальном этапе ввода в эксплуатацию в период горячей обкатки [116]. В соответствии с требованиями методики на расчетную кривую зависимости разности температур Твх прод - Твых подп (недогрева подпиточной воды) от соотношения расходов ппо- дувки и подпитки наносились экспериментальные значения, полученные при испытаниях на энергоблоке №3 Калининской АЭС (рис 10.4). Для нормально работающего теплообменника отклонения расчетных и экспериментальных данных не должны превышать значения, обусловленного погрешностями измерений расходов и температур.

В первой серии испытаний, выполненных в период горячей обкатки, экспериментальные значения недогрева значительно превышали как расчетные характеристики, так и данные по эффективности РТО на различных блоках АЭС (см. табл. 10.1).

При балансе подпитки—продувки значения недогрева достигали 87 °C. Это дало основание утверждать, что тепловая эффективность теплообменника существенно снижена и не соответствует требованиям проекта. Для сравнения на ту же кривую были нанесены данные испытаний дефектного теплообменника энергоблока № 1 АЭС «Темелин», для которого при балансе подпитки-продувки значение недогрева составило 56 °C. Таким образом, тепловая эффективность теплообменника энергоблока № 3 Калининской АЭС оказалась даже существенно ниже тепловой эффективности дефектного теплообменника энергоблока № 1 АЭС «Темелин».

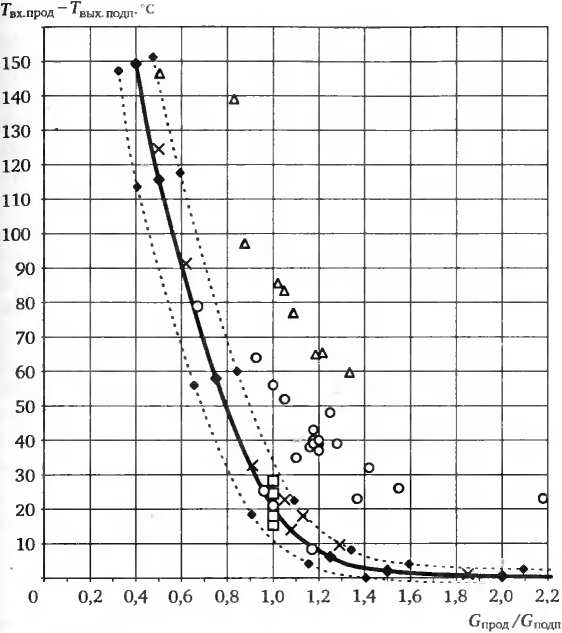

В связи с изменением характеристик РТО после ремонта (расчетная теплообменная поверхность РТО была снижена на 7,6%) расчетная кривая зависимости недогрева подпиточной воды от соотношения расходов продувки и подпитки претерпела некоторые изменения (рис. 10.5).

Рис. 10.4. Экспериментальная и расчетная зависимости разности температур от соотношения расходов продувки и подпитки через РТО:

—------ расчет; —□ □-- равные расходы (расчет); х — Волгодонская АЭС; ••• — Запорожская АЭС; - - ♦ расчетные границы поля допуска; δ — Калининская АЭС (до ремонта РТО); о — АЭС «Темелин» (до ремонта РТО)

Кроме того, с учетом погрешностей измерительных систем и погрешности осреднения расходов и температур на выбранном временном участке периода испытания определены возможные, т.е. допустимые, отклонения экспериментальных точек от расчетной кривой зависимости Т=f(Gпрод/Gподп). На рис. 10.4 и 10.5 границы допустимых отклонений нанесены пунктирными линиями.

Рис. 10.5. Проверка эффективности РТО после ремонта сравнением его расчетных и измеренных параметров:

—♦---- расчет; - ---- расчетные границы поля допуска; Ж — Калининская АЭС, после ремонта РТО

Таким образом, экспериментально была подтверждена применимость экспресс-методики оценки тепловой эффективности регенеративного теплообменника подпитки-продувки 1-го контура по результатам испытаний с применением только существующих проектных средств контроля параметров реакторной установки. Данная методика, основанная на сравнении экспериментально измеренных характеристик теплообменника его расчетным характеристикам по разности температур продувочной и подпиточной воды, полученным по методике конструкторского расчета теплообмена, позволяет проводить как экспресс-ис- пытания в период ввода в эксплуатацию, так и периодический контроль тепловой эффективности теплообменников в процессе эксплуатации и благодаря этому обеспечивать своевременное выявление неисправностей, приводящих к повышенным термическим нагрузкам на узлы подпитки и неэкономичности режима работы теплообменников.

Методика определения расхода постоянной протечки в компенсатор давления.

Наличие и точность поддержания проектной величины постоянной протечки в КД имеет существенное значение не только для выравнивания концентрации борной кислоты и химреагентов в 1-м контуре и в КД и оптимального расхода мощности на работу ТЭН, но и для обеспечения оптимальных температурных условий работы дыхательного патрубка и дыхательного трубопровода КД [117].

В связи со сложностью прямого измерения расхода постоянной протечки в КД в существующей конструкции системы компенсации давления для проверки расхода постоянной протечки в период ввода в эксплуатацию в ходе выполнения типовой программы испытаний по системе компенсации давления, а также периодически в период штатной эксплуатации применяется метод тепловых балансов.

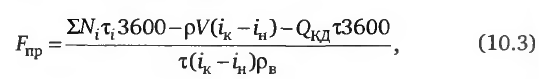

Протечка через линии постоянного впрыска и затворы арматуры определяется по формуле, полученной из теплового баланса КД, м3/ч:

![]()

(10.1)

где Ni, τi — мощность, кВт, и время работы, ч, соответствующей группы ТЭН; рв, р — плотность впрыскиваемой воды и воды в КД, кг/м3; V — объем воды в КД при параметрах испытания, м3; iн, iк — энтальпия воды в КД в моменты включения и отключения ТЭН, кДж/кг; iв— энтальпия впрыскиваемой воды (принимается энтальпия воды 1-го контура), кДж/кг; τ — продолжительность испытания, ч.

Однако формула (10.1) не учитывает тепловых потерь с поверхности КД через теплоизоляцию QКД, что может привести к завышению значения протечки.

Для оценки влияния учета QКД на энергоблоке № 6 АЭС «Козлодуй» были использованы результаты определения тепловых потерь РУ, выполненные по «Программе по исследованию теплового баланса РУ в период освоения проектной мощности блока». Тепловые потери с поверхности оборудования РУ (в том числе паропроводов до отсечных клапанов) Q1K, кВт, не включали тепловых потерь с КД, так как принималось, что вода из КД (за счет постоянного впрыска) в 1-й контур не поступала. Из-за разогрева 1-го контура и расширения воды в нем потеря воды на впрыск компенсировалась ее расширением: это предположение подтверждалось наблюдением за уровнем в КД (он постоянно медленно рос) и температурой воды в дыхательном трубопроводе, которая имела постоянное значение, примерно равное 280 °C.

Приняв коэффициент теплопередачи λ одинаковым для всей поверхности РУ, включая КД, но исключая верхний блок (ВБ) реактора, получим, кВт:![]()

где FКД, F1к — площади поверхности КД и оборудования первого контура (без КД и ВБ), м2; ∆ТКД — перепад температур между теплоносителем в КД и поверхностью теплоизоляции, °C; АТ1к — перепад температур между теплоносителем в 1-м контуре и поверхностью теплоизоляции, °C.

Тепловые потери QBБ с поверхности ВБ, охлаждаемого специальной системой вентиляции, рассчитывались по результатам теплогидравлических испытаний верхнего блока [118] и составили 555 кВт.

С учетом QКД формула (10.1) для расхода постоянной протечки примет вид, м3/ч:

или, принимая условие (10.2);

![]()

Второе слагаемое, учитывающее тепловые потери с поверхности КД, при номинальных параметрах РУ является практически постоянным и для полученного при испытаниях значения Q1K=1100 кВт составляет примерно 0,850 м3/ч.

Таким образом, неучет в типовой программе испытаний тепловых потерь с поверхности КД приводит к систематической ошибке в определении постоянного впрыска в КД в сторону завышения примерно на 20% проектного, что обусловило необходимость внесения соответствующих изменений в пусконаладочную документацию и пересмотра результатов выполненных пусконаладочных работ.