Испытания и ресурс узлов и элементов РУ

Испытания, выполняемые в период ввода в эксплуатацию, вносят заметный вклад в снижение остаточного ресурса оборудования. Особенно это относится к режимам испытаний, соответствующим нарушениям нормальных условий эксплуатации: отключениям различного оборудования, сбросам мощности, обесточиванию ГЦН, полному обесточиванию энергоблока и т.д. При соответствии результатов испытаний проектным критериям успешности и отсутствии необходимости повторения испытаний выработка проектного ресурса не превышает допустимых значений, а накопленная при испытаниях повреждаемость оборудования является неизбежной платой, учитываемой при проектном обосновании прочности.

Помимо этого, натурные испытания в период ввода в эксплуатацию можно проводить при недостатках конструкции и монтажа, выявляемых на этой стадии, недостатках эксплуатации, связанных с неотработанностью некоторых режимов, возможном предшествующем длительном простое и хранении оборудования, влияющих на его надежность. Эти условия могут вызывать несоответствие результатов испытаний проектным критериям успешности и приводить к дополнительному повреждению оборудования, отражающемуся на его остаточном ресурсе. Неудовлетворительные результаты могут вызывать необходимость повторных испытаний.

Как показывает опыт ПНР, выполненных в «Атомтехэнерго» на ряде блоков АС, существенное снижение остаточного ресурса оборудования в период ввода в эксплуатацию определяется повышенными нагрузками, испытываемыми оборудованием в этот период. Поэтому контроль этих нагрузок при проведении ПНР имеет особое значение (количество и параметры гидравлических и пневматических испытаний, число пусков ГЦН, температурные воздействия и т.д.).

С другой стороны, ряд пусконаладочных испытаний и измерений направлены (впрямую или косвенно) на обоснование ресурса оборудования путем проверки соответствия условий эксплуатации оборудования РУ проектным требованиям и, в случае выявления несоответствия этим требованиям, устранения непроектных нагрузок корректировкой и совершенствованием условий эксплуатации. К таким испытаниям можно отнести:

- контроль вибрационной нагруженности ВКУ и ГЦТ;

- контроль термонапряженного состояния оборудования РУ в различных стационарных, переходных и динамических режимах;

- теплогидравлические испытания верхнего блока и шахтного объема реактора;

- контроль температурных перемещений;

- контроль усилий затяга шпилек разъемных соединений;

- наладка водно-химического режима;

- теплохимические испытания парогенераторов;

Поскольку интенсивность нагрузок на оборудование в период испытаний на этапах ввода энергоблока в эксплуатацию имеет наибольшее значение, накопленная за этот период повреждаемость контролируемых узлов может служить показателем качества проведения ПНР, качества и эффективности принятых в процессе работ решений по оптимизации условий эксплуатации оборудования.

С сожалением следует констатировать, что до настоящего времени контроль повреждаемости оборудования в период испытаний носит необязательный характер (см. §9.4). Имеются лишь отдельные работы инициативного характера, посвященные выявлению и оценке факторов повреждаемости в период испытаний [89].

Методы контроля повреждаемости и остаточного ресурса при вводе в эксплуатацию и эксплуатации

При проектных условиях эксплуатации одним из главных факторов, определяющим темп исчерпания ресурса, являются циклы термомеханического нагружения конструкции. Число и характер циклов термомеханического нагружения являются мерой ресурса для таких элементов как сосуды и трубопроводы давления АЭС.

В проектах АЭС проводится анализ накопления циклических повреждений узлов и элементов РУ в различных режимах нормальной эксплуатации, ожидаемых режимах нарушения нормальной эксплуатации и проектных авариях и, исходя из назначенного срока службы, расчетами прочности обосновывается предельно допустимое число этих режимов, которое вводится в технологический регламент эксплуатации РУ.

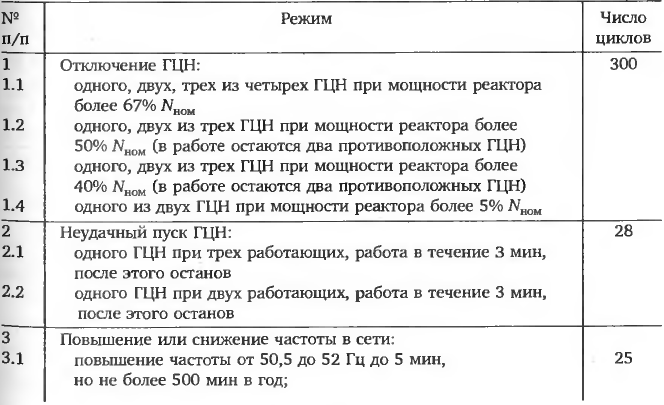

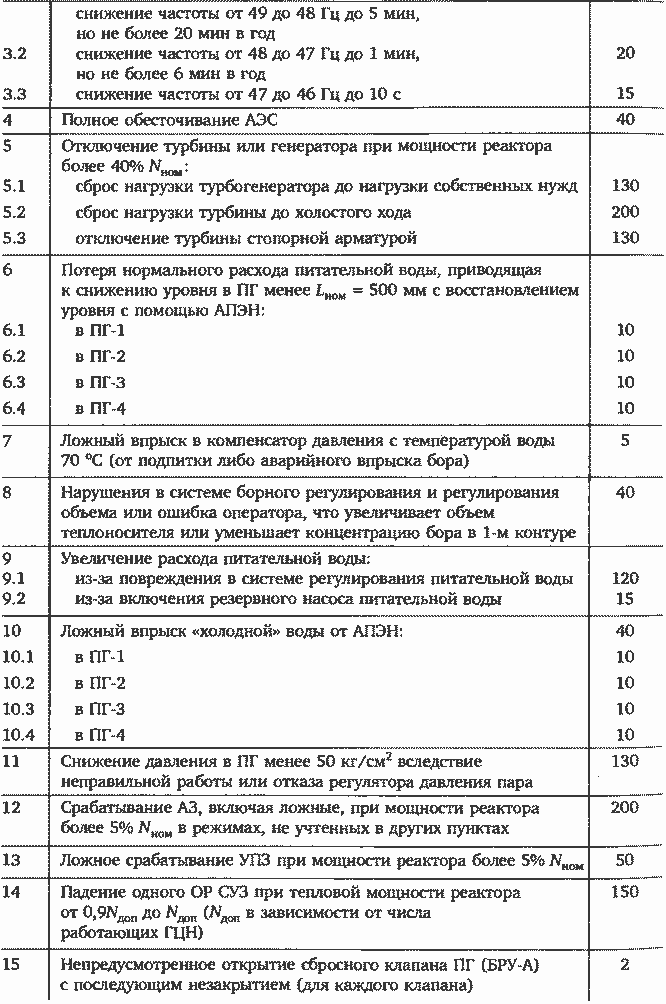

Перечень учитываемых разработчиком проекта проектных режимов и предельно-допустимое число циклов для них применительно к наиболее современному из введенных в эксплуатацию энергоблоку с РУ В-428 приведены в табл. 9.2—9.4.

Таблица 9.2. Перечень проектных режимов и проверок оборудования РУ и предельно-допустимое число циклов нормальной эксплуатации

№ п/п | Режим | Число циклов |

1 | Перегрузка топлива и обслуживание ВКУ | 40 |

2 | Уплотнение оборудования: | 190 |

3 | Испытание защитной оболочки по специальным программам: испытание спринклеров с водой испытание на плотность испытание на прочность | 1 |

4.1 | Гидравлические испытания 1-го контура | 40 |

5.1 | Гидравлические испытания 2-го контура | 40 |

6 | Проверка пассивного узла САОЗ с проливом среды на реактор | 70 |

7 | Опробование ИПУ КД | 200 |

8 | Опробование ИПУ ПГ | 200 |

9 | Заполнение оборудования РУ рабочей средой | 190 |

10 | Разогрев реактора из холодного состояния до горячего состояния: после ремонта с разуплотнением 1-го контура без разуплотнения 1-го контура | 190 |

11 | Пуск реактора (вывод реактора на МКУ и перевод реактора на энергетический уровень мощности) | 1670 |

12 | Включение ГЦН в соответствии с регламентом | 500 |

13 | Плановое отключение ГЦН в соответствии с регламентом после снижения уровня мощности до требуемых пределов | 270 |

14 | Включение байпаса ПВД | 400 |

15 | Плановые остановы до горячего состояния для последующего расхолаживания до холодного состояния | 130 |

16 | Поддержание горячего состояния | 5500 ч |

17 | Расхолаживание реактора от температуры горячего состояния до температуры холодного состояния | 130 |

18 | Стационарный режим (с учетом изменения частоты в сети в интервале 49,0—50,5 Гц), | Неогра- ничено 2,56 |

19 | Изменение мощности со скоростью 5% NHOM/ С : на +10%NHOM на -10% Nном | 1000 |

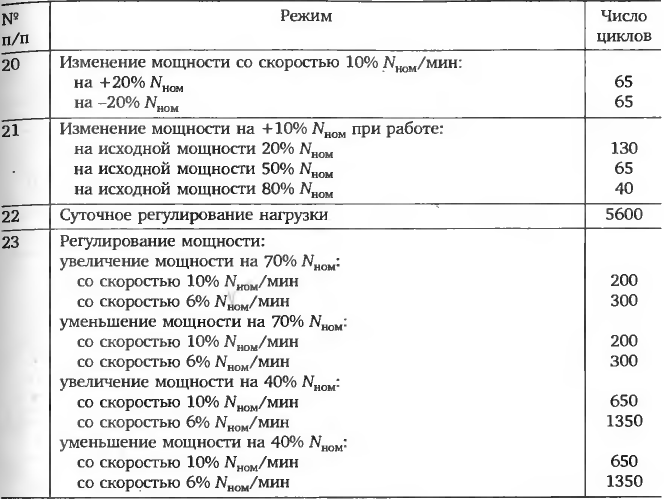

Таблица 9.3. Перечень проектных режимов и предельно-допустимое число циклов с нарушением нормальной эксплуатации

295

Продолжение табл. 9.2

№ п/п | Режим | Число циклов |

16 | Непредусмотренное открытие предохранительного клапана ПГ с последующей непосадкой (для каждого клапана) | 2 |

17 | Непредусмотренное открытие байпасного клапана турбины (БРУ-К) с последующим незакрытием (для каждого клапана) | 2 |

18 | Снижение расхода пара на турбину (вследствие неправильной работы или отказа регулятора давления пара) | 130 |

19 | Ложное закрытие БЗОК на петле с работающим ГЦН при тепловой мощности реактора более 5% | 40 |

20 | Нерегулируемый вывод группы ОР СУЗ из подкритического состояния или состояния реактора на минимально контролируемом уровне мощности, сопровождаемый снижением периода изменения потока нейтронов менее 10 с | 20 |

21 | Нерегулируемый вывод группы ОР СУЗ на определенном уровне мощности, сопровождаемый снижением периода изменения потока нейтронов менее 10 с | 20 |

22 | Малые течи из 1-го контура, компенсируемые системой нормальной подпитки | 40 |

23 | Непредусмотренное срабатывание системы аварийного охлаждения активной зоны: |

|

23.1 | системы аварийного впрыска высокого давления при расхолаживании (разогреве) | 10 |

23.2 | емкостей САОЗ при расхолаживании (разогреве) | 10 |

23.3 | системы аварийного- впрыска бора | 10 |

24 | Подпитка 1-го контура водой с температурой, отличающейся от температуры «холодных» ниток петель более, чем на 60 °C | 69 |

25 | Внезапный переход на подпитку 1-го контура с температурой воды 60 °C | 14 |

26 | Ошибка оператора при подавлении ксеноновых колебаний (перемещение ОР СУЗ, вызывающее максимально возможную деформацию поля энерговыделения) | 7 |

Суммарное число режимов с нарушениями нормальных условий эксплуатации не должно превышать 300, аварийных режимов — 30.

Таблица 9.4. Перечень режимов и число допустимых циклов для проектных аварий

№ п/п | Режим | Число циклов |

1 | Малые течи с потерей теплоносителя в результате проектных разрывов трубопроводов 1-го контура (Ду < 100 мм), некомпенсируемые системой нормальной подпитки | 20 |

2 | Большие течи теплоносителя в результате разрыва трубопровода 1-го контура (Ду > 100 мм. Включая разрыв ГЦТ) | 1 |

3 | Выброс ОР СУЗ при разрыве чехла привода | 7 |

4 | Мгновенное заклинивание или разрыв вала одного ГЦН | 4 |

5 | Разрыв трубопровода питательной воды ПГ | 4 |

6 | Спектр разрыва паропровода внутри и вне защитной оболочки | 4 |

7 | Разрыв главного парового коллектора | 1 |

8 | Течь из 1-го контура во 2-й в пределах ПГ (Ду < 100 мм) | 4 |

9 | Подключение петли без предварительного снижения мощности | 4 |

10 | Ложное включение алгоритма управления аварией «течь из 1-го контура во 2-й контур» | 10 |

11 | Разрыв трубки ПГ с последующим расхолаживанием со скоростью 60 °С/ч | 30 |

12 | Непредусмотренное открытие предохранительного клапана КД с последующей непосадкой | 3 |

Допустимое число циклов и условия нагружения, а также ресурс работы трубопроводов вспомогательных систем, непосредственно примыкающих к трубопроводам 1-го контура до 2-й запорной арматуры, считая от места врезки в 1-й контур, и повреждение которых может быть исходным событием аварии, соответствуют циклам, условиям нагружения и ресурсу соответствующего оборудования 1-го контура.

За период эксплуатации на разогретых ПГ допускается не более 240 продувок уравнительных сосудов и не более 240 продувок каждой импульсной линии однокамерных уравнительных сосудов водой с температурой (164±4) °C.

Число циклов резкого изменения температуры питательной воды с 220 до 160 °C за весь ресурс не более 300.

В случае аварийного расхолаживания по отдельной магистрали в ПГ может подаваться вода с температурой от 5 до 40 °C в течение всего периода расхолаживания (не более 70 раз за весь период эксплуатации, включая 10 циклов восстановления уровня в ПГ включением АПЭН).

Продолжительность работы ГЦН в условиях проектного землетрясения — не более 1 мин, количество проектных землетрясений на весь ресурс работы подшипников и уплотнения вала — не более двух. После максимального расчетного и проектного землетрясений требуется ревизия насоса.

В процессе эксплуатации энергоблока должны учитываться и регистрироваться все циклы нагружения оборудования РУ при нормальной эксплуатации, при нарушениях нормальной эксплуатации, а также циклы аварийных режимов, которые лимитируются проектом.

Проектные переходные режимы в условиях нормальной эксплуатации однозначно характеризуют циклическое нагружение всех нагружаемых элементов РУ. Учет циклов нагружения достаточно вести по идентификации этих переходных режимов, т.е. как учет переходных режимов.

В переходных режимах с нарушением пределов и условий нормальной эксплуатации и в аварийных режимах из-за различных начальных условий и путей протекания переходных режимов простая идентификация переходного режима не может дать однозначную оценку нагружения элементов оборудования РУ. Учет циклов нагружения оборудования РУ в переходных режимах с нарушением пределов и условий нормальной эксплуатации и в аварийных режимах ведется эксплуатационным персоналом АЭС как учет этих переходных режимов, лимитируемых проектом исходя из консервативных предположений о наихудших условиях нагружения оборудования РУ. Точная оценка нагружения элементов оборудования РУ в этих режимах может быть выполнена только расчетным анализом на основании полной информации об изменении теплотехнических и других параметров РУ во время переходного режима, включая данные систем диагностики и специального контроля (при их наличии). Эта информация должна быть документально оформлена как приложение к акту расследования нарушения и храниться на протяжении всего дальнейшего срока эксплуатации энергоблока до вывода энергоблока из эксплуатации. Такая информация необходима при проведении оценки накопленных повреждений и остаточного ресурса оборудования в случаях превышения числа режимов, предусмотренных в обосновании прочности оборудования или его элементов, более жестких условий их протекания, а также непроектных режимов во время проектного срока эксплуатации РУ и может быть использована при оценке остаточного ресурса оборудования для обоснования продления проектного срока эксплуатации РУ.

Ранее осуществлявшийся на АЭС ручной способ фиксации реализованных режимов нагружения оборудования является неудовлетворительным не только с точки зрения точности определения полученных нагрузок и повреждения оборудования, но и из-за существенной степени недостоверности вследствие субъективных факторов отношения персонала к процессу регистрации, в том числе из-за желания скрыть недостатки в эксплуатации оборудования. Из практики наблюдений за процессом ввода в эксплуатацию известны случаи, когда в процессе гидроиспытаний оборудования РУ циклы нагружения неоднократно повторялись вследствие неудачного устранения протечек, однако гидроиспытания учитывались как один цикл. Распространенным является приуменьшение числа повторных пусков ГЦН. Обычно не регистрируются превышения допустимых температурных градиентов корпусного оборудования, термоциклы, возникающие вследствие периодической подпитки ПГ при неработающих регуляторах, подпитки ПГ через патрубок аварийной питательной воды, применения режима работы регулятора давления в автоматическом режиме при постоянно включенных «вручную» ТЭН КД, при котором происходят периодические впрыски в КД.

В связи с указанными обстоятельствами весьма актуальным следует считать применение на АЭС инструментальных автоматизированных систем контроля истории термосилового нагружения и на их основе систем автоматизированного контроля остаточного ресурса. Только с применением таких систем возможен объективный контроль истории эксплуатации, позволяющий перейти от преобладающего в настоящее время контроля по фактическому состоянию металла к контролю остаточного ресурса по наработке и при этом снизить трудо- и дозозатраты на контроль и техническое обслуживание, повысить надежность и безопасность эксплуатации.

Наибольший эффект от применения таких систем может достигаться при использовании проектных элементов температурного контроля СПНИ. Это позволяет производить контроль ресурса от начала эксплуатации оборудования, автоматизировать процесс температурного контроля и использовать предназначенные для пусконаладочных работ кабели, материалы и оборудование в период не только ввода в эксплуатацию, но и дальнейшей эксплуатации (см §8.3).

Важнейшей тенденцией эволюции пусконаладочных испытаний РУ с использованием СПНИ и контроля ресурса на этапе ввода в эксплуатацию является перерастание их в непрерывный эксплуатационный контроль ресурса по наработке.

За рубежом системы автоматизированного контроля и учета циклов нагружения оборудования на АЭС начали активно применяться с 80-х годов прошлого века.

Известна система контроля температурных циклов и наблюдения за усталостью «Фамос», разработанная фирмой KWU (Kraftwerk Union AG) [103]. Система «Фамос» позволяла производить наблюдение за усталостью путем распознавания варианта нагрузки и использования наружных измерений температуры. Напряжения, относящиеся к определенным эксплуатационным состояниям и поведению температуры (с учетом времени и места), заранее однократно вычислялись с помощью мощной вычислительной техники и предоставлялись системе в табличной форме. Это позволяло осуществлять контроль усталости и роста трещин в режиме, близком к реальному времени.

В те же годы компанией Westinghouse [104] была разработана система автоматического контроля циклов нагружения оборудования. Система обеспечивала сбор информации о переходных процессах на энергоблоке АЭС и выполнение расчетов напряжений и усталости металла в выбранных узлах оборудования АЭС в темпе реального времени, что позволяло определять оставшийся срок службы наиболее напряженного оборудования и поднять представительность технологических параметров, которые могут быть использованы для обеспечения надежной работы энергоблока.

Данные о термических напряжениях вместе с данными о других видах механических напряжений использовались для определения повреждаемости и оставшегося срока службы оборудования.

Полученная информация выдавалась оператору на экран Дисплея и отправлялась в долговременную память, а также использовалась при разработке отчетной документации, в том числе необходимой для контролирующих органов.

В нашей стране система автоматизированного контроля остаточного ресурса, разработанная во ВНИИАЭС [105], впервые была применена на Запорожской АЭС. Система производила сбор и обработку данных штатных датчиков давления и температуры от корпуса реактора, парогенераторов, компенсатора давления, ГЦН и ГЦТ и на основе этих показаний производила:

- анализ усталости и остаточного ресурса;

- анализ роста трещиновидных дефектов;

- анализ вероятности возникновения течей или разрывов.

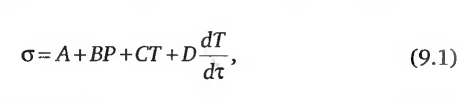

Расчеты напряжений в системе осуществляли на основе предположения, что между параметрами давления и температуры в 1-м контуре, измеряемыми по показаниям штатных датчиков давления и температуры, и напряжениями в каждой конкретной точке элемента конструкции существует зависимость [106]:

где А, В, С, D — коэффициенты, зависящие от конкретной точки элемента конструкции и вида напряжения (нормальное, касательное, тангенциальное, осевое и т.п.).

При определении коэффициентов А, В, С, D использовали результаты анализа напряженно-деформированного состояния, выполненного на стадии проектно-конструкторских работ, а также данные натурного тензо- и термометрирования элементов 1-го контура. Точность определения напряжений по (9.1) достаточно высока, о чем свидетельствует сопоставление результатов по указанной формуле с данными тензометрирования.

Дальнейшее развитие эта система получила при применении ее на энергоблоке №1 Волгодонской АЭС [101,102]. В программное обеспечение системы дополнительно введен учет реального перемещения оборудования 1-го контура, и наряду с оценкой накопления усталостного повреждения используются критериальные оценки механизма разрушения, связанные с подрастанием дефектов и предельных состояний по критериям «Течь перед разрушением» (ТПР). Опытная эксплуатация системы САКОР-М, установленной на персональном компьютере автоматизированного рабочего места системы (ПК АРМ), проводилась в соответствии с инструкциями персоналу АЭС с ноября 2001 г. С этого времени были зафиксированы режимы, связанные с нарушением работы ПВД, срабатыванием АЗ, непосадкой БРУ-А, пуском из горячего состояния и расхолаживанием до холодного состояния. По результатам опытной эксплуатации системе САКОР-М дана положительная оценка, и она рекомендована в промышленную эксплуатацию.

В настоящее время САКОР используется только при промышленной эксплуатации. Опыт контроля и оценки накопленной повреждаемости в период ввода в эксплуатацию впервые был получен для наиболее термонагруженных узлов РУ на энергоблоке №6 АЭС «Козлодуй».

Оценка повреждения контролируемых элементов оборудования РУ производилась по упрощенной методике линейного суммирования с использованием там, где это целесообразно, уточняющего коэффициента усиления температурных пульсаций, зависящего от условий теплообмена в контролируемой области.

Метод линейного суммирования повреждений широко используется при расчете прочностного ресурса оборудования АС. Этот метод основывается на следующей гипотезе: усталостное повреждение объекта является линейной функцией числа циклов нагружения:

где п — числи уровней циклов нагружения оборудования, различных по амплитуде; — фактическое число циклов нагружения оборудования, определенной амплитуды; [А]; — число циклов нагружения той же амплитуды, необходимое для разрушения объекта; а — накопленная повреждаемость.

Из (9.2) следует, что разрушение объекта происходит тогда, когда повреждаемость или сумма всех «удельных» (относительных) повреждений равна единице.

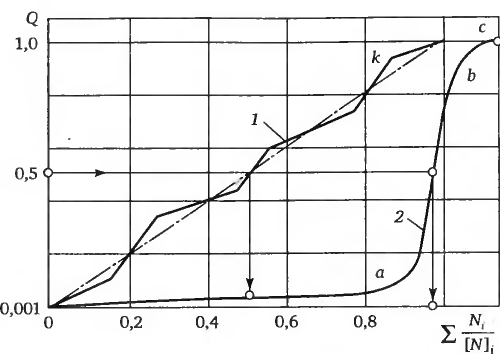

Рис. 9.1. Схема суммирования повреждений:

1 — линейный закон накопления усталостных повреждений; 2 — фактическое накопление усталостных повреждений

![]()

(9.3)

Схема суммирования повреждений представлена на рис. 9.1 [107].

Ломаная линия Ок означает задаваемый при расчетах закон накопления повреждений объекта. Фактический процесс накопления усталостных повреждений в объекте изображен линией Oabc. Из зависимостей (9.2) и (9.3) и рис. 9.1 следует, что вероятность не разрушения объекта P(N) = 1 - Q(N) = 0,5, задаваемая по закону накопления повреждений Ок, может соответствовать истинной значительно более высокой вероятности неразрушения по закону Oabc, например, порядка 0,999. Однако, учитывая сложность конструкций оборудования АС, а также условия их нагружения в процессе эксплуатации, полученная таким образом вероятность не разрушения (0,999) является недостаточной для исключения появления трещин в элементах конструкции оборудования.

Повреждаемость контролируемых узлов вследствие температурных нагрузок определялась по формуле (9.2), где Ni — зарегистрированное число циклов; [N]i — допускаемое число циклов, определяемое в зависимости от амплитуды напряжения σα по расчетной кривой усталости [108].

В общем случае расчетная амплитуда напряжений определялась по формуле:

![]()

где Kt =Kt1/Kt2 — коэффициент усиления температурных пульсаций, зависящий от их частоты и критерия Био [109]; Ка — коэффициент расчетных напряжений, зависящий от продолжительности отдельных воздействий; E и α — модуль упругости и коэффициент линейного расширения материала патрубка; ΔΤ — размах температурных пульсаций, наблюдаемых на патрубке; (рс — коэффициент, учитывающий антикоррозионную наплавку на внутренней поверхности.

Повреждаемость за время ввода в эксплуатацию на различных этапах оценивалась с учетом того, что термометрирование, за исключением периода горячей обкатки, проводилось периодически и, в основном, во время проведения пусконаладочных испытаний, когда вероятность впрысков существенно выше, чем в другие периоды. Поэтому расчетная повреждаемость на этих этапах пересчитывалась в соответствии с коэффициентом:

![]()

где τκ — продолжительность контролируемого СПНИ периода работы РУ; τΗΚ — продолжительность неконтролируемого периода; Kj— коэффициент снижения частоты воздействий в неконтролируемый период, принимаемый на основании эксплуатационной документации и экспертных оценок.

В следующем параграфе приведены результаты контроля, оценок и анализа влияния различных факторов на повреждаемость термонагруженных узлов РУ в период ввода в эксплуатацию энергоблока №6 АЭС «Козлодуй» с учетом технических решений и изменений инструкций по эксплуатации, разработанных и реализованных в процессе работ в целях оптимизации условий эксплуатации и снижения повреждаемости узлов.