Лазарев Л. Я., Соколов В. С., Фадеев В. А., Чижов В. В.

Положительные результаты использования фирмой АВВ радиально-осевых ступеней совместно с тангенциальным подводом пара в цилиндры мощных паровых турбин [1] позволяют надеяться, что и отечественные производители паровых турбин не останутся в стороне от данного технического решения. В [2] отмечается, что проведенные ВТИ совместно с машиностроительными заводами разработки показали дальнейшее повышение экономичности и надежности блоков сверхкритического давления, возможно, и за счет применения радиально-осевых ступеней с использованием тангенциального подвода пара в ЦВД, ЦСД, ЦНД. В данной статье рассматривается использование указанного технического решения на примере ЦНД мощных паротурбинных установок АО ЛМЗ.

Анализ конструкций энергетических турбин позволил сделать вывод о существовании противоречия между осевым направлением течения в проточной части турбины и радиальным направлением подвода и отвода потока в цилиндрах. Это приводит к усложнению конструкции и технологии изготовления турбин. Кроме того, снижается надежность и появляются дополнительные потери энергии в подводящих патрубках, разделителе потоков и в первых осевых ступенях проточной части цилиндров. Эти потери связаны с тем, что:

поток, поступающий в осевую ступень из патрубка через стесненное радиальное пространство, неравномерен в осевом и радиальном направлении; эта неравномерность потока глубоко проникает в проточную часть ЦНД, оказывая неблагоприятное воздействие на эффективность последующих рядов лопаток;

неподвижный разделитель потока, занимая значительное пространство в центре цилиндра (500 - 800 мм), не обеспечивает вход потока в осевую ступень (при относительно малых скоростях пара 60- 100 м/с) без существенной радиальной составляющей скорости;

изменение осевых зазоров от тепловых смещений ротора, которое на отдельных режимах в ЦНД турбин АЭС может достигать 40 мм и более, приводит к существенному изменению расчетной конфигурации проточной части и к изменению характеристик ее составных элементов;

имеют место протечки пара через уплотнения под диафрагмами первых осевых ступеней, а также под разделителем потока, деформирующие структуру потока в прикорневой части рабочих каналов первой и последующих осевых ступеней и снижающие их эффективность.

Эти явления в немалой степени способствуют тому, что ЦНД крупных турбин ТЭС, на долю которых приходится 30-35%, ав ЦНД турбин АЭС - до 65% вырабатываемой всей турбиной мощности, остаются наименее экономичной частью всего турбоагрегата.

Существование этих проблем на протяжении многих лет привлекало внимание конструкторов и исследователей. В 60-х годах прошлого века на ЛМЗ обсуждались предложения по применению двухпоточной радиально-осевой ступени (ДРОС), заменяющей по две ступени в каждом потоке. Авторы [3,4] в своих работах указали на основные недостатки существующих входных отсеков цилиндров паровых турбин, привели характеристики различных вариантов спроектированных и испытанных моделей ДРОС с рабочими колесами открытого, полуоткрытого и “закрытого” типа, доказали, что применение ДРОС - это принципиально новое решение, значительно повышающее эксплуатационные показатели работы турбин. Учитывая обнадеживающие результаты экспериментальных и теоретических исследований и после сравнения конструктивных вариантов этих ступеней, на НТС Минтяжмаша было рекомендовано начать разработку опытно-промышленной установки как с ДРОС, так и радиально-осевой ступени по схеме МЭИ в ЦНД [5]. Однако для ДРОС остаются нерешенными вопросы технологии изготовления рабочего колеса, повышения его динамической надежности, возможных воздействий коррозионной среды.

Концерн АВВ в те годы внедрил в конструкции проточных частей ЦНД паровых турбин тангенциальный подвод пара в цилиндры с использованием ступени с радиальным сопловым аппаратом и осевым рабочим колесом [1]. Конструкция этих ступеней основана на известных технических решениях [6, 7]. По результатам исследований фирмы АВВ применение такой ступени в ЦНД турбины большой мощности совместно с дополнительными мероприятиями по модернизации входного участка привело к повышению КПД цилиндра на 2 - 3%.

Рис. 1. Ступени РСАОК по схеме МЭИ

Аналогичным решением, значительно повышающим эффективность цилиндров паровых турбин, является ступень РСАОК, предложенная МЭИ в конце 50-х годов, состоящая из радиального соплового аппарата (РСА), осевого рабочего колеса (ОРК) и кольцевого радиально-осевого канала (КРОК), расположенного между ними (рис. 1). Такая ступень - ступень РСАОК (радиальный сопловой аппарат и осевое колесо) по проведенным проработкам удачно компонуется с последующими осевыми ступенями - в цилиндрах высокого, среднего и низкого давления многих отечественных турбин.

Основным отличием схем МЭИ и АВВ является геометрия внутреннего (разделителя потоков) и внешнего обвода радиально-осевого канала. Если в схеме АВВ практически отсутствуют профилированные радиальные участки, то в схеме МЭИ они имеются (достаточно протяженные) и способствуют более организованному повороту потока из радиального направления в осевое.

Ступень РСАОК по схеме МЭИ (рис. 1) работает следующим образом: рабочее тело подводится к радиальному сопловому аппарату 7, ускоряется и получает закрутку в окружном направлении в каналах, образованных сопловыми лопатками 2, проходит кольцевой канал 3, образованный криволинейными образующими бандажа 4 и разделителя потока 5, где получает дополнительное ускорение, меняет свое радиальное направление на осевое и отдает кинетическую энергию валу, проходя через межлопаточные каналы первых осевых ступеней 6. Причем, разделитель потока 5 жестко соединен как с ротором турбины, так и дисками 7 рабочего колеса.

Такая конструкция обеспечивает повышение экономичности за счет:

более организованного течения потока в профилированном по заданному закону канале с минимальными потерями энергии;

использования сил трения закрученного потока о поверхности кольцевого канала, так как эти силы направлены в сторону вращения и создают дополнительный вращающийся момент на роторе;

формирования более равномерного поля скоростей и углов потока на входе в рабочие лопаточные венцы, что уменьшит потери в рабочих решетках.

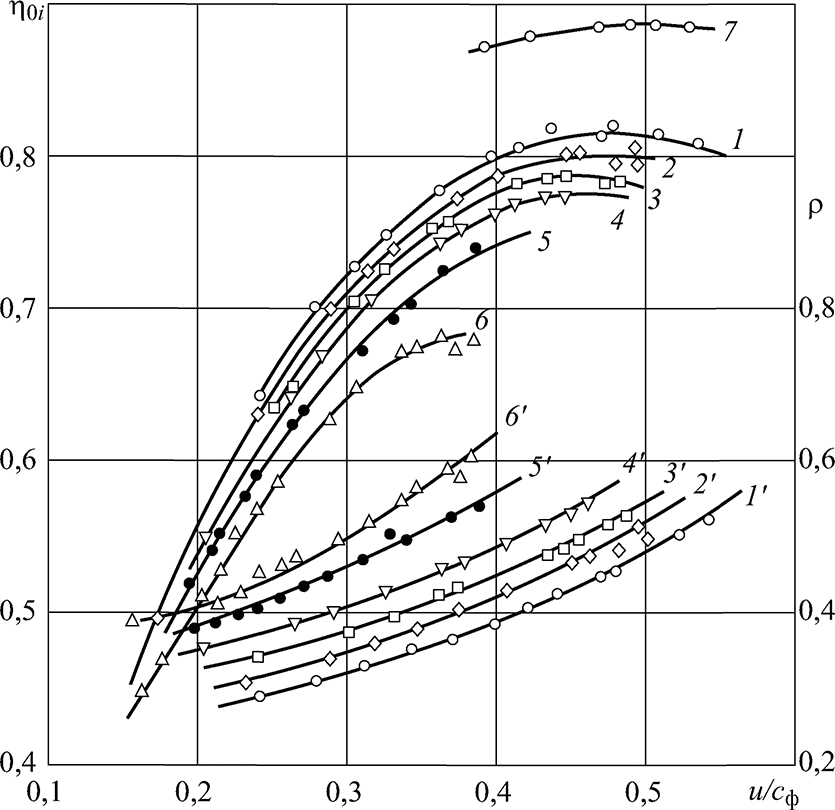

Рис. 2. Зависимость КПД ηoi и степени реактивности р от отношения скоростей и/сф при различных значениях отношения давлений ε2 = Р2/Р0·

ηoi, pi соответственно: 1, 1ˊ - при ε2 = 0,715; 2, 2' - при ε2 = 0,670; 3,3' - при ε2 = 0,630; 4,4' - при ε2 = 0,570; 5,5' - при ε2 = 0,430; 6, 6' - при ε2 = 0,360; 7- КПД относительный внутренний по параметрам отражения

Серия экспериментов, проведенная на модельной однопоточной ступени с малой высотой лопаток и неоптимизированными геометрическими параметрами [8], подтвердила достаточно высокую эффективность ступеней: максимальные значения КПД по параметрам торможения составили ηoi = 0,87 - 0,88 (рис. 2).

Очевидно, что такая ступень не уступает по надежности обычной осевой ступени и примененная в проточной части турбины положительно решает недостатки традиционного входного участка в цнд.

Используя экспериментальные данные и тепловые расчеты проточной части на примере унифицированного ЦНД турбин мощностью 300, 500 и 800 МВт производства ЛМЗ, в МЭИ была выполнена конструкторская проработка двух основных вариантов модернизации и совершенствования ЦНД:

“малая” модернизация для повышения технико-экономических показателей турбин, ранее изготовленных и установленных на электростанциях;

“глубокая” модернизация - проектирование и разработка новых усовершенствованных ЦНД для турбин мощностью 300 МВт и более, которые будут выпускаться заводом.

При проведении “малой” модернизации предполагается: турбинная ступень типа РСАОК срабатывает такой же теплоперепад, что и в первой осевой ступени исходного варианта ЦНД; геометрические характеристики рабочего колеса первой осевой ступени остаются без изменения и внутренний обвод вращается. В связи с сокращением осевых габаритов первой ступени по сравнению с исходным вариантом, примерно на 115 мм в каждом потоке, возможны следующие варианты изменения проточной части:

не изменяя осевые зазоры между ступенями, а, следовательно, и углы меридионального раскрытия γ проточной части, увеличить осевой размер диффузора на 115 мм;

оставив на месте последнюю ступень, несколько раздвинуть промежуточные ступени в сторону первой ступени с целью уменьшения углов меридионального раскрытия проточной части.

С целью улучшения течения за второй ступенью осевое расстояние между второй и третьей ступенью увеличено на 20 мм. При этом предполагается повышение КПД третьей ступени за счет лучшей организации отбора пара за второй ступенью. Для уменьшения угла меридионального раскрытия диафрагмы последней ступени осевое расстояние между ней и рабочим колесом последней ступени увеличено на 95 мм. Сохранив перекрышу такой же величины, как в исходном варианте, удалось уменьшить угол меридионального раскрытия диафрагмы последней ступени с 50 до 36°. Благодаря этому ожидается увеличение КПД последней ступени на 1 - 2%. Указанные изменения проточной части возможны при незначительных изменениях внутреннего корпуса и ротора ЦНД.

Расчеты ступени типа РСАОК в рамках “глубокой” модернизации проводились при следующих дополнительных условиях:

радиально-осевая ступень срабатывает тепло- перепад первой и второй ступени исходного варианта ЦНД, что достигается увеличением среднего диаметра рабочего колеса с 1499 до 1910 мм;

корневой диаметр всех ступеней увеличен по сравнению с исходным до 1730 мм;

внутренний обвод разделителя потока также вращается.

Сохраняя высоту рабочей лопатки последней ступени как в исходном варианте, т.е. 960 мм, нецелесообразно существенно уменьшать высоту лопаток предыдущих ступеней, так как это приведет к увеличению угла раскрытия проточной части, и, следовательно, к увеличению потерь энергии. Выгоднее, увеличив корневые диаметры, и, примерно, сохранив высоты лопаток, спрофилировать их на новые значения отношения скоростей u/сф (и - окружная скорость колеса; Сф - фиктивная скорость), степени реактивности р и угла входа потока в рабочие лопатки β1. При этом происходит увеличение выходной площади последней ступени, снижая потери энергии с выходной скоростью.

Несмотря на то, что высота рабочей лопатки радиально-осевой ступени получилась меньше, чем в исходном варианте, за счет сокращения числа ступеней и осевого размера новой первой ступени можно существенно снизить раскрытие проточной части (угол γп = 35°). Увеличение осевых расстояний между ступенями позволит более рационально организовать отборы пара и условия входа потока в ступени.

Экономичность входных отсеков ЦНД еще больше увеличится во всем диапазоне изменения нагрузок при использовании улиточных входных патрубков. Кроме того, использование улиточного подвода позволит существенно уменьшить габариты входного патрубка за счет увеличения уровня скоростей пара в нем [3].

Выводы

- Проведенные экспериментальные исследования и конструкторская проработка показали целесообразность использования радиально-осевых ступеней типа РСАОК МЭИ в ЦНД паровых турбин как для повышения экономичности, так и надежности.

- При замене первой и второй осевых ступеней ЦНД на ступень типа РСАОК МЭИ появляется дополнительное пространство внутри цилиндра, которое может быть использовано для уменьшения осевых размеров цилиндра турбины или для повышения экономичности за счет улучшения характеристик выхлопной части турбины и уменьшения углов раскрытия меридионального обвода проточной части.

Список литературы

- Лейзерович А. Ш. Новые разработки концерна АВВ на паротурбинных ТЭС Германии. - Электрические станции, 1999, №12.

- Шварц А. Л., Авруцкий Г.Д. Применение сверхкритических параметров пара на мощных энергоблоках России. - Электрические станции, 2000, № 12.

- Александров К. К., Фролов В. В. Двухпоточные радиальноосевые ступени для мощных турбин. - Энергетическое оборудование. НИИИНФОРМТЯЖМАШ, 1975, № 22.

- Биржаков М. Б., Литинецкий В. В. Радиально-осевые ступени мощных турбин. Л.: Машиностроение, 1983.

- Кириллов И. И. Опытно-промышленная установка с двухпоточной радиально-осевой ступенью в ЦНД. - Энергомашиностроение, 1984, № 5.

- Пат. 526805 (Германия). Leitschaufel - Aaordnung fur axial beaufschlagte Doppelstrom-Dampfturbmen.

- Пат. 545414 (Швейцария). Первая ступень двухпоточной паровой турбины.

- Игнатьевский Е. А., Лазарев Л. Я., Фадеев В. А. Экспериментальное исследование турбинной ступени с радиальным сопловым аппаратом и осевыми рабочими лопатками. - Изв. вузов. Энергетика, 1983, № 4.