Новиков В. М., канд. техн. наук, Нужонков А. Е., Яруничев С. А., инженеры

ОАО Нижновэнерго - Сормовская ТЭЦ

Турбоагрегаты ст. № 1, 2 с турбинами типа ПТ- 60-130/13 были смонтированы в полном соответствии с проектом Горьковского отделения Тепло- электропроект (ГОТЭП) и введены в работу: первый - в декабре 1974 г., второй - в декабре 1975 г.

Каждый агрегат имеет сборный железобетонный фундамент с монолитной плитой (плашкой) толщиной 1,6 м и размерами в плане 25,5 х 7 м, установленной на железобетонной плите толщиной 0,2 м днища подвала, глубина которого составляет 1,6 м от нулевой отметки планировки территории. Под плитой выполнен выравнивающий слой бетона толщиной в среднем 0,1 м. Между выравнивающим слоем бетона и железобетонной плитой уложена гидроизоляция.

По данным ГОТЭП в основаниях фундаментов турбоагрегатов № 1 и 2 лежат среднезернистые намывные пески средней плотности слоем 3,8 м, глубже залегают мягкопластичные суглинки средней толщиной слоя около 1,7 м с включениями линз глины; далее расположены коренные породы, состоящие из среднезернистого плотного песка с вкраплениями крупнозернистых фракций. Мощность этого слоя достигает 20 м. Под ним залегает кровля коренных глин.

После первого пуска турбоагрегат № 1 отработал всего 706 ч и был выведен в ремонт из-за повышенной вибрации подшипника № 5, составлявшей более 60 мкм (вертикальная составляющая).

Для выяснения причин возникновения недопустимой вибрации была создана комиссия из представителей Горэнерго, строительного треста Центр- энергострой, завода ЛМЗ, ГОТЭП и ОРГРЭС, которая установила, что при проверке центровки турбоагрегата в апреле 1975 г. были обнаружены недопустимые расцентровки роторов. Так, центровка РНД - РГ изменилась на 0,43 мм с раскрытием торца муфты вверху, муфта РВД - РНД получила раскрытие торца вверху на 0,33 мм, вместо раскрытия торца внизу 0,17 мм, выполненного при монтаже.

Сопоставление появившихся уклонов шеек роторов турбоагрегата с заданными при монтаже в ноябре 1974 г. показало увеличение их к ряду “А”: РВД - на 0,19 мм/м, РНД - на 0,57 мм/м, РГ - на 1,4 мм/м.

Проверка высотного положения осадочных марок на фундаменте турбоагрегата № 1 на отметке + 9,6 м показала неравномерные осадки с сентября 1974 г. по 25 апреля 1975 г. до 19 мм с максимумом у ряда “А”. При такой разности осадок и расстояний между марками 14,35 м фундамент получил крен к ряду “А” 1,3 мм/м, что близко к величине крена, определенного по роторам турбоагрегата.

По данным проверки высотного положения подкранового пути машинного зала фундаменты колонн ряда “А” в осях 4 - 5 (в районе ТГ-1) получили осадку до 45 мм. Эта просадка больше чем на других колоннах на 20 - 45 м, что привело в указанных осях к появлению поперечного уклона подкранового пути от ряда “Б ” к ряду “А” до 27 - 48 мм. В остальных осях главного корпуса разность отметок колонн не превышала 5-6 мм. Это указывало на наличие локальных деформаций основания ряда “А” в осях 5 - 6.

Комиссия предположила, что просадки фундамента турбоагрегата произошли из-за уплотнения намывных песков, чему способствовало локальное обводнение его из рядом расположенного котлована, заполненного водой из поврежденного циркводовода, и что процесс просадок надо считать заста- билизировавшимся. По рекомендации комиссии была произведена полная перецентровка роторов с демонтажом ЦНД, генератора и возбудителя, с выдалбливанием и перезаливкой фундаментных рам.

Как показала практика, процесса стабилизации просадок фундамента турбоагрегата № 1 не наступило, а смонтированный и пущенный вслед за ним однотипный турбоагрегат № 2 оказался в еще более худших условиях по работе фундамента.

В связи с этим турбоагрегаты № 3 и 4 с теплофикационными турбинами Т-110 были установлены на свайные основания. За время всего периода эксплуатации просадки их фундаментов были незначительными и не приводили к перецентровке роторов по этой причине.

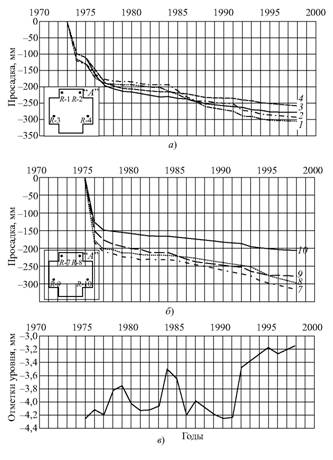

Многолетние наблюдения за процессом просадок (рис. 1), неоднократные консультации со специалистами Горьковского строительного института, ВНИИГ им. Б. Е. Веденеева, Ленинградского политехнического института, а также опыт эксплуатации и ремонта агрегатов показывают на вибронеустойчивость грунтов под фундаментами турбин.

В начале эксплуатации, когда уровень грунтовых вод был ниже подошвы нижней опорной плиты фундамента на 3,7 м, давление фундамента и сухого, невзвешенного намывного песка привели к деформации пластичных суглинков, в результате чего произошла резкая как общая, так и неравномерная просадка фундамента. Особенно это оказалось характерным для турбоагрегата № 2.

В процессе дальнейшей эксплуатации стал расти уровень грунтовых вод, обусловленный как общим естественным его подъемом, так и технологическим обводнением площадки под фундаментами. Уровень грунтовой воды поднялся на 3,2 м. В результате суглинки были разгружены, но наступил период неравномерных просадок фундаментов из-за насыщения намывных песков водой и превращения их в вибронестойкое основание.

Дело в том, что, скорее всего, намытые пески не являются среднезернистыми, так как их намыв осуществлялся от дымовой трубы, расположенной у ряда “Г ”, и пульпа по намывным картам стекала от ряда “Г ” к ряду “А”. Таким образом, слой намывного грунта в районе расположения фундаментов турбоагрегатов № 1 и 2 оказался в массе своей мелкозернистым, пылеватым, с включением илистых и глинистых частиц. Естественно, при насыщении водой такой грунт окажется вибронестойким.

Анализ кривых (рис. 1) подтверждает это. Вначале идет резкое проседание фундамента, затем относительная стабилизация, а при увеличении уровня грунтовой воды - вновь увеличение просадок, причем некоторые реперы остановились на одной отметке (реперы № 9, 10 ТГ-2), а некоторые начали резко опускаться (репер № 1 ТГ-1). Именно вибронестойкое основание может давать такие непредсказуемые изменения отметок фундамента.

К сожалению, эта особенность основания не была выявлена ни во время проектирования, ни во время строительства.

Стандартные расчеты (в связи с ограничением объема статьи они не приводятся) без учета работы железобетонной плиты согласно [1] показывают, что основания, сложенные из грунтов под фундаментами турбоагрегатов № 1 и 2, выдерживают статическую и не выдерживают динамическую нагрузки при разных уровнях грунтовых вод [2]. И это подтверждено практикой.

Неравномерные просадки фундаментов ТГ-1, -2 заставляли проводить частые перецентровки роторов турбоагрегатов. Затрачивались большие средства, а перепростой в ремонте турбин в 8,5 раза превышал норматив.

Непредсказуемость просадок привела к тому, что вначале линия валов турбоагрегатов характеризовалась недопустимым прогибом вниз и при перецентровке требовались строжка передних стульев турбин и станин подшипников генераторов и возбудителей, затем стал появляться недопустимый изгиб линии валов вверх и потребовалось устанавливать прокладки до 50 мм толщиной в тех местах, где производили строжку. При этом, на турбоагрегатах поперечные уклоны опор подшипников достигли недопустимых величин, что послужило основой требованию демонтажа турбоагрегата вначале № 2, а затем и № 1 с целью (в который раз!) выдалбливания закладных опорных плит, их выравнивания и бетонирования.

Естественно, делать эту огромную работу без устранения первопричины - виброползучести грунтов - нецелесообразно.

В связи с этим был объявлен конкурс проектных, научно-исследовательских организаций для решения этой проблемы.

Были рассмотрены следующие работы: регулирование уровня грунтовых вод под фундаментными плитами ТГ-1, -2 (Нижегородская строительная академия);

реконструкция основания под фундаментными плитами ТГ-1, -2 с устройством свайного поля под ними (Нижегородский филиал института Теплоэлектропроект);

цементация грунтов основания (НПП “Геоинъекция”, г. Пермь);

реконструкция фундаментной плиты и усиление основания путем забивки свай по периметру нижней опорной плиты (проектный институт Волгоэнергопромстройпроект, г. Самара);

реконструкция верхнего строения фундаментов турбоагрегатов № 1 и № 2 с установкой виброизоляторов в зазоре между торцами колонн и низом верхней плиты фундамента (институт Атомэлектропроект, г. С.-Петербург).

Технология монтажа виброизоляторов состоит в том, что рядом с существующей железобетонной колонной устанавливается временная металлическая колонна. Верхняя часть существующей железобетонной колонны (600 мм) удаляется и в получившийся зазор вставляется виброизолятор фирмы GERB (ФРГ). Так повторяется с каждой колонной.

С.-Петербургский АЭП имеет опыт разработки и установки таких виброизоляторов на паровой турбине Т-140 Северо-Западной ТЭЦ и газовой турбине 50 МВт Южной ТЭЦ Ленэнерго. В процессе строительства находится фундамент ПТ-60 на Саранской ТЭЦ-2.

Немецкая фирма GERB имеет довольно большой список станций мира, где установлены виброгасители.

К достоинствам предложения относятся следующие:

не надо выполнять дорогой реконструкции основания фундамента и нижнего строения фундамента;

не требуется разборка турбоагрегата с выдалбливанием закладных плит под опоры турбоагрегата, так как при монтаже виброизоляторов возможно полностью устранить все уклоны;

Рис. 1. Динамика осадок фундаментов турбоагрегатов ст. № 1 (в ) и ст. № 2 (б ) и изменение уровня грунтовых вод (в ) в основаниях турбоагрегатов № 1, 2: 1, 2, 3, 4, 7, 8, 9,10 - реперы

относительная дешевизна проекта: стоимость виброизоляторов на турбину ПТ-60 (по данным С.-Петербургского АЭП) составляет около 12 млн. руб.

К недостаткам предложения относятся как ожидаемые трудности с приобретением виброизоляторов за деньги, так и неполное решение проблемы. Серьезно ограничивается виброползучесть намывных песков, но не решается проблема деформации мягких суглинков, величина просадки фундамента от поведения которых может быть значительной и зависит она главным образом от уровня грунтовых вод под фундаментом турбины. Этот же уровень колеблется в зависимости от величины технологических протечек воды, а также от засушливых или дождливых годов.

Для стабилизации просадок и, по крайней мере, их прогнозирования, систему фундаментов с виброизоляторами необходимо дополнять системой автоматического поддержания уровня грунтовых вод под фундаментами турбин.

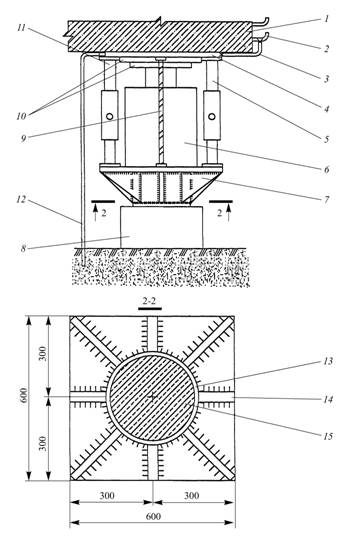

Рис. 2. Фрагмент усиления основания фундамента:

1 - штроба по всей длине плашки; 2 - захватка размером 4 х 3 х 1м; 3 - колонны; 4 - плашка; 5 - железобетонная плита; 6 - составная свая; 7 - ростверковая балка; 8 - иглофильтры системы водопонижения

Техническое совещание в Нижновэнерго, рассмотрев все предложенные варианты, выбрало вариант, разработанный Нижегородским отделением института Теплопроект, предусматривающий полную разборку турбоагрегата и его вспомогательного оборудования, разборку (разрушение) фундамента турбины, забивку свайного поля, строительство нового фундамента и монтаж турбоагрегата.

При подготовке проекта организации производства работ по усилению основания фундамента инициативная группа во главе с авторами пришла к выводу, что одобренный вариант забивки свайного поля копром неприемлем из-за возможности повреждения проточной части единственного турбоагрегата № 1, работающего на собственные нужды ТЭЦ, от сотрясения и подвижек слабых грунтов под его фундаментом при забивке свай.

Рассмотренный вариант вибропогружения свай также был забракован, так как частоты приемлемых вибропогружателей совпадали с частотой собственных колебаний перекрытия машинного зала, что грозило обрушением кровли в результате резонанса при вибропогружении свай.

Инициативная группа предложила вариант усиления основания путем вдавливания в грунт составных свай с устройством локальных подкопов под фундаментной плитой.

Расчеты, выполненные Теплопроектом, показали возможность выполнения работ с устройством локальных подкопов при следующих условиях: демонтировать ЦВД, ЦНД и генератор с фундаментных плит для разгрузки арматуры нижней опорной плиты и грунта под плитой;

осуществить локальные подкопы четырнадцатью “захватками” размером 4 х 3 х 1 м каждая, причем величина подкопа должна быть не более 3,6 х 1 х 1м;

выполнить устройство надежного водопонижения;

провести геодезический мониторинг просадок по реперам верхнего строения фундамента во время производства работ.

Институт Теплоэлектропроект выполнил проект усиления основания фундамента методом погружения составных свай давлением [3]. Как показали расчеты, для полного восприятия всей нагрузки от фундамента и турбогарегата основанием необходимо было погрузить 44 сваи по длинным сторонам плашки (по 22 шт. с каждой стороны). Кроме того, для устранения неравномерных просадок фундамента на свайном основании в будущем Теплоэлектропроект рекомендовал выполнить с каждой стороны железобетонную ростверковую балку в зазоре между верхними оголовками свай и подошвой фундаментной плиты (рис. 2).

Строительную часть работ выполнял АО Центрэнергострой, демонтаж и монтаж турбоагрегата осуществляло монтажное управление АО Центрэнергомонтаж. Ремонтные работы производили Мосэнергоремонт, Нижновэнергоремонт, а также ремонтный персонал станции. В качестве специализированной организации для погружения по задавливанию свай было приглашено пензенское научно-производственное предприятие “Новотех”, которое разработало проект организации производства работ и внесло некоторые коррективы в конструкцию элементов свай. В частности, учитывая опыт погружения свай, предприятием “Новотех” число вертикальных стержней арматуры каждого элемента свай было увеличено с 4 до 6, а также установлено дополнительное кольцо из арматуры (а позднее - из трубы) в середине каркаса элемента сваи. Кроме того, для изготовления элементов свай использовался цемент марки 300 вместо расчетного 200. Как подтвердилось на практике, оба эти решения по усилению составной сваи себя оправдали, так как при прохождении границы намывного песка с мягкопластичным суглинком давление на сваю через оголовок элемента достигало 165 т и более, что обусловливало (с учетом опоры домкрата) напряжение в бетоне элемента более 200 кгс/см2. На рис. 3 показано характерное для всех свай резкое уменьшение сопротивления сваи давлению при входе конца сваи в мягкий суглинок. В то же время, когда конец сваи входил в плотные коренные пески, сопротивление сваи резко возрастало так, что погружение тринадцатого элемента на 10 - 15 см увеличивало сопротивление сваи от 115 до 170 т.

Необходимо отметить, что перед началом работ по реконструкции был выполнен большой комплекс организационных и подготовительных работ: разработаны проекты производства работ как строительных, так и монтажных; разработаны чертежи временных опор и конструкций, выполнения монтажных проемов путем снятия железобетонных плит перекрытий, демонтажа трубопроводов и оборудования. Для координации работ был создан штаб, который разработал сетевые графики работ и вел повседневную четкую работу как по принятию оперативных технических, так и организационных решений. Только при такой организации было возможно выполнить серьезную реконструкцию турбоагрегата в сжатые сроки для того, чтобы не ограничивать выработку тепловой и электрической энергии в осенне-зимний максимум.

Технология производства работ заключалась в следующем.

Во время работы турбоагрегата (до его останова в ремонт) разрабатывался грунт из штроб слева и справа от нижней опорной плиты фундамента. Грунт вынимался до железобетонной плиты вручную. Откосы штроб поддерживались практически вертикальными с помощью импровизированных шпунтовых стенок. Бывшие в употреблении трубы диаметром до 300 мм и длиной 1,8 м разрезались вдоль и погружались в грунт до упора в плиту вибропогружением. В качестве вибропогружателя был приспособлен поверхностный вибратор бетона. Шпунтовые стенки держались вертикально с помощью деревянных распорок. Грунт переносился кранами главного корпуса в металлической таре через предварительно выполненные монтажные проемы в перекрытиях, погружался в самосвалы и отвозился в отвал. Вода из штроб откачивалась насосами типа “ГНОМ”.

Все трубопроводы, попадавшие в зону выемки грунта и опиравшиеся на бетонный пол, подвешивались на временные опоры.

После окончания выемки грунта из штроб в нижней железобетонной плите выдалбливались отверстия, через которые погружались иглофильтры системы водопонижения. К общему коллектору подключалось до 24 иглофильтров и, для надежности, две откачивающие установки типа “ЛИУ”. Водопонижение включалось в работу незадолго до останова турбоагрегата в ремонт.

Как только турбоагрегат был остановлен в ремонт, форсированно начинались работы по демонтажу трубопроводов, попадавших в зону строительных работ, а после отключения валопровода и масла на подшипники и уплотнения генератора начинался демонтаж турбоагрегата. После снятия турбоагрегата с верхнего строения фундамента немедленно начинались работы по выполнению захватки № 1. Для этой цели в железобетонной плите основания выдалбливался проем шириной около 1,5 и длиной около 4 м. Далее, на глубину 1 м выкапывалась траншея и из нее делался подкоп под опорную плиту агрегата с глубиной забоя не более 1 м и длиной 4 м. Отбойными молотками от железобетонной плиты снизу отбивался выравнивающий слой слабого бетона. С помощью крана в захватку подавались элементы свай и бригада НПП “Новотех” приступала к погружению свай.

Рис. 3. Сопротивление элементов сваи давлению при входе в грунт

Для погружения применялась реверсивная маслонапорная станция с рабочим давлением не ниже 600 кгс/см2, высоконапорные шланги и реверсивный домкрат на усилие 200 т. Используя в качестве упора для домкрата подошву плашки, куда предварительно помещалась металлическая плита 600 х 600 х 10, погружался первый элемент сваи. После этого на него устанавливался второй элемент, устанавливался домкрат и создавалось давление на сваю около 18 т. При этом давлении заваривался стык между элементами сваи по всему периметру.

Далее металлическая часть составной сваи в районе стыка промазывалась битумной мастикой и на нее наклеивалась лента гидроизола. После этого свая продолжала погружение в грунт. Пройдя мягкий суглинок, погрузив сваю в коренные пески и достигнув при этом давления на сваю не менее 115 т, считалось, что погружение сваи закончено. На последний элемент сваи по той же технологии, что и для элементов сваи, монтировался оголовок сваи (рис. 4). Затем, не снимая давления с домкрата, в зазор между плашкой и оголовком вставлялись регулировочные винты. После этого домкрат снимался и бригада приступала к погружению следующей сваи.

После выдерживания предыдущей сваи в напряженном состоянии несколько часов в зазор между верхней плитой и оголовком вновь устанавливался домкрат, на котором создавалось исходное давление. Если регулировочные болты не ослабевали, следовательно, свая приняла расчетную нагрузку. В этом случае в зазор параллельно домкрату и регулировочным винтам вставлялись и приваривались два стержня арматуры диаметром 40 мм, после чего регулировочные винты и домкрат снимались.

То обстоятельство, что каждая свая после погружения воспринимала нагрузку до полного окончания работ, позволило после погружения первой или второй сваи удлинять захватку на одну-две сваи. По условиям производства строительных работ длина захваток не превышала необходимых размеров для погружения четырех свай.

После того как в захватке все сваи были поставлены под нагрузку, строители монтировали арматурный каркас для будущей балки, связывающей все оголовки погруженных свай. Затем устанавливалась опалубка, в осевом направлении из опалубки делались выпуски арматуры для последующей сварки со следующей секцией и проводилось бетонирование. При этом, уделялось особое внимание качеству бетона с точки зрения его удобоукладываемости и провибрированности для исключения не заполненных бетоном пустот.

Рис. 4. Монтаж оголовка сваи:

1 - железобетонная плита; 2 - выпуски арматуры железобетонной плиты; 3 - стержень соединения; 4 - верхняя опорная пластина; 5 - винтовая система; 6 - гидродомкрат; 7 - нижняя опорная база; 8 - свая усиления; 9 - распорка диаметром 40 мм; 10 - распределительные пластины; 11 - винтовая система; 12 - временный монтажный стержень; 13 - труба диаметром 325/309, L - 150 мм; 14 - косынка; 15 - бетон

Далее снималась опалубка, проверялось качество бетонирования и засыпалась песком захватка. Песок уплотнялся, на его поверхности сваривалась арматурная сетка железобетонной плиты и плита бетонировалась. В последующем на эту плиту помещался грунт, вынимаемый из соседней захватки.

Во время погружения свай велись измерения перемещения реперов верхнего строения фундамента турбины работниками Нижегородской строительной академии. Было отмечено перемещение реперов в пределах + 5 мм, что не вызывало опасений. Одновременно с этим, особенно в период строительства четырех первых захваток, велось тщательное наблюдение за состоянием бетона нижней опорной плиты, колонн и ригелей верхнего строения фундамента. Трещин и сколов обнаружено не было.

Параллельно с усилением основания фундамента производились выдалбливание опорных плит турбоагрегата из верхнего строения фундамента и расчистка закладных конструкций.

После окончания бетонирования первых четырех захваток, расположенных по углам нижней опорной плиты фундамента, параллельно с погружением свай и бетонированием захваток начинались монтаж опорных плит агрегата и установка на них нижних картеров ЦВД, ЦНД и переднего стула. Центровка роторов производилась после окончания бетонирования всех захваток, в это же время разрешалось устанавливать генератор на свое рабочее место. При монтаже агрегата особое внимание Центрэнергомонтаж уделял, помимо высокоточной центровки роторов, реакциям опор, так как последние зависели от натяга, создаваемого трубопроводами, занявшими другое пространственное положение относительно параметров ЦВД и ЦНД турбины.

Перед пуском турбоагрегата была проведена геодезическая съемка новых реперов верхнего строения фундамента.

При пуске турбоагрегата и его наладочных испытаниях было проведено полное вибрационное обследование как турбоагрегата, так и верхнего, нижнего строения фундамента, а также колонн, выполненного персоналом Волгоэнергоремонт.

Эксплуатация турбоагрегата ст. № 2 в течение 1 года после усиления основания фундамента показала, что неравномерные и общие просадки фундамента практически отсутствуют. Вибрационное состояние турбоагрегата сохраняется хорошим.

В 1999 г. по образцу турбоагрегата № 2 было усилено основание и под агрегатом № 1.

Простой в ремонте турбоагрегата № 2 составил 260 календарных сут., а № 1 - 230 сут. На ре-

конструкцию (включая и перемонтаж агрегата) затрачено по 8067 тыс. руб. на каждый агрегат. Срок окупаемости вложенных средств составляет 3,5 года.

Выводы

- Впервые в практике, в условиях эксплуатации тепловой станции осуществлен сложный комплекс работ по усилению основания фундаментов турбоагрегатов методом погружения составных свай давлением непосредственно под подошву нижней фундаментной плиты.

- Достигнут хороший результат по устранению как общих, так и неравномерных просадок фундаментов турбоагрегатов, расположенных на вибронестойких основаниях.

- Опыт эксплуатации турбоагрегатов, имеющих фундаменты, с так называемой, “развитой опорной поверхностью” и опирающихся на вибронестойкие основания, показывает на необходимость более серьезных научных исследований в процессе проектирования.

Список литературы

- Основания, фундаменты и подземные сооружения / Под ред. Сорочана Е. А. и Трофименкова Ю. Г. М.: Стройиздат, 1985.

- Динамический расчет специальных инженерных сооружений и конструкций / Под ред. Корчева Б. Г. и Смирнова А. Ф. М.: Стройиздат, 1986.

- Реконструкция фундамента турбоагрегата № 2 Сормовской ТЭЦ. Расчет фундамента. - Тр. института Теплоэлектропроект (Нижегородский филиал).