Ремезов А. Н., канд. техн. наук, Хоменок Л. А., Куличихин В. В., доктора техн. наук,

Литвинова Л. А., Соколов В. В., инженеры

Проведенные исследования [1] головного энергоблока мощностью 1200 МВт Костромской ГРЭС показали устойчивую, экономичную и надежную работу блока в базовом режиме в диапазоне нагрузок 700 - 1200 МВт, а входящая в состав энергоблока одновальная турбина К-1200-240-3 может обеспечить набор электрической нагрузки свыше 1200 МВт.

По результатам испытаний проточная часть турбины К-1200-240-3 позволяет пропустить 4160 т/ч свежего пара и 3440 т/ч пара промежуточного перегрева. При этом электрическая нагрузка блока может возрасти до 1350 МВт.

В реальных условиях эксплуатации котлоагрегата ТГМП-1202 ст. № 9 Костромской ГРЭС при отключении ПВД практически постоянными сохраняются тепловая мощность котла и электрическая нагрузка блока. При этом соответствующим образом уменьшается расход первичного пара. На нагрузке блока 1350 МВт тепловая мощность котлоагрегата увеличивается по сравнению с номинальной нагрузкой на 11%, что соответствует перегрузке котла по теплу при отключении одной группы ПВД. Температура питательной воды в этом варианте составляет 285°С. Котлоагрегат типа ТГМП-1202 обеспечивает перегрев свежего и вторичного пара до 545°С. При этом в тракт пара промежуточного перегрева впрыскивается 4,6 т/ч конденсата.

Тепловая мощность котла при полном отключении ПВД в случае сохранения постоянного расхода пара (3663 т/ч) должна быть увеличена на 23% по сравнению с исходным вариантом, что в реальных условиях невозможно, в первую очередь, из-за недостаточной мощности горелочного и тягодутьевого оборудования.

Представляется целесообразным оценить возможности увеличения тепловой мощности действующего котлоагрегата ТГМП-1202 с учетом ранее выполненных исследований турбоустановки с целью расширения регулировочного диапазона работы блока и обеспечения его эксплуатации в полупиковом режиме с точки зрения надежности экранных и пароперегревательных поверхностей нагрева, работы горелочных устройств, тягодутьевых машин и другого блочного оборудования.

При работе энергоблока в полупиковом режиме отключение ПВД будет носить регулярный характер. В существующей системе регенерации высокого давления турбоустановки отключение ПВД производится последовательно по двум группам. При этом температура питательной воды изменяется скачкообразно и составляет на нагрузке, близкой к номинальной: 276°С при работе всех ПВД, 204°С при работе одной группы и 168°С при отключении всех ПВД. Такой режим работы ПВД связан со значительными перекосами в отключаемой группе подогревателей и может привести к снижению надежности оборудования. Поэтому более перспективным представляется отключение ПВД путем байпасирования их по питательной воде. При этом обеспечивается плавное регулирование температуры питательной воды. Осуществление этого способа отключения ПВД потребует внесения конструктивных изменений в действующую систему регенерации турбины.

В случае сохранения постоянного расхода свежего пара (3663 т/ч) и изменения расхода питательной воды через байпас ПВД от 0 до 3663 т/ч температура питательной воды уменьшается с 273 до 165°С.

Газомазутные горелки, установленные на котле, обеспечивают расчетный расход природного газа 310,2 • 10+3 м3/ч. Такому расходу топлива соответствуют режим с отключением одной группы ПВД и увеличение тепловой мощности котла по сравнению с исходным вариантом на 11%. Для обеспечения дальнейшей перегрузки котла по теплу потребуется увеличить подачу природного газа через имеющиеся горелки или изменить конструкцию топочного устройства.

На действующем котлоагрегате ТГМП-1202 с целью снижения воспринятых тепловых нагрузок на боковых стенах топки не установлены крайние горелки в среднем ярусе с обеих сторон (4 шт.). Установка этих горелок не только повысила бы возможности по увеличению тепловой мощности котла, но привела бы к более полному заполнению топки факелом и уменьшению неравномерности тепловосприятий между боковыми, фронтовым и задним экранами, а также к снижению максимума тепловых нагрузок.

Ранее выполненные исследования показали, что работа котла на уравновешенной тяге обеспечивается на номинальной нагрузке блока тремя дымососами типа ДОД-43ГМ при общем расходе дымовых газов через них до 3530 • 10+3 м3/ч. Для получения электрической нагрузки блока более 1200 МВт потребуется соответствующая перегрузка котла по теплу, что вызовет увеличение расхода дымовых газов через дымососы свыше 3530 • 10+3 м3/ч. В этом случае дымососы не смогут обеспечить работу котла на уравновешенной тяге и потребуется включение турбовоздуходувок. При этом котлоагрегат должен будет работать под наддувом, что связано с выполнением целого комплекса работ по обеспечению газоплотности.

Применение дымососов ДОД-43-500-1 вместо ДОД-43ГМ позволит обеспечить работу котла ТГМП-1202 на уравновешенной тяге во всем исследованном диапазоне тепловых нагрузок котлоагрегата.

Одним из требований обеспечения надежной и экономичной эксплуатации блока является поддержание номинальной температуры пара промежуточного перегрева в широком диапазоне нагрузок.

При работе турбины в расчетном режиме и расходах свежего пара в исходном варианте температура пара горячего промперегрева составляет 533°С при полностью закрытом впрыске. Снижение нагрузки до 70% номинальной приводит к уменьшению этой температуры до 519°С. На действующем котле ТГМП-1202 режимными мероприятиями (увеличение рециркуляции дымовых газов, применение скользящего давления) можно повысить температуру промперегрева на 5 - 10°С в диапазоне нагрузок 100 - 70% номинальной.

В случае реконструкции действующего котла одним из способов повышения температуры промперегрева является увеличение поверхности промежуточной ступени вторичного пароперегревателя за счет добавки одной петли в каждом змеевике всех пакетов с использованием свободного объема в верхней части конвективной шахты.

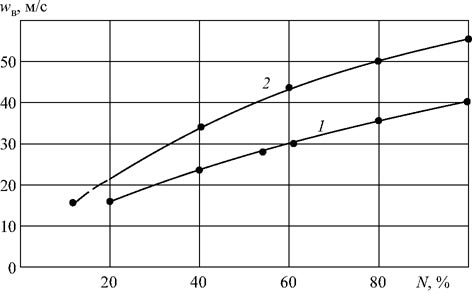

Рис. 1. Графики зависимости выходной скорости воздуха в узком сечении амбразуры горелки до усовершенствования ее конструкции 1 и после усовершенствования 2 при различных относительных электрических нагрузках блока

Во время испытаний котла ТГМП-1202 было установлено, что увеличение рециркуляции дымовых газов на 1,0% приводит к увеличению температуры промперегрева на 1,5°С. Поэтому другим возможным решением обеспечения номинальной температуры промперегрева является повышение степени рециркуляции дымовых газов на 8 - 10% при нагрузке 1200 МВт и на 17 - 20% при нагрузке 800 МВт. При этом потребуется замена дымососов рециркуляции ДРГ-26 х 2-1 на более производительные и высоконапорные машины. Это решение приведет к небольшому увеличению расхода энергии на собственные нужды и увеличению потери тепла с уходящими газами, что вызовет некоторое повышение удельных расходов топлива.

Увеличение тепловой мощности котла типа ТГМП-1202 как при отключении ПВД с сохранением постоянного расхода свежего пара, так и при увеличении расходов свежего и вторичного пара приводит к возрастанию температур дымовых газов по тракту котла. В наиболее сложных температурных условиях работает металл змеевиков пароперегревательных поверхностей нагрева, расположенных первыми по ходу дымовых газов в горизонтальном газоходе котла. Для оценки надежности этих поверхностей нагрева проведен расчетный анализ тепловой эффективности пароперегревателей котла с учетом результатов исследований [2, 3], выполнены расчеты температуры металла стенки для ширм, выходной ступени КПП ВД и выходной ступени КПП НД.

При выборе расчетной модели за основу был принят стандартный расчет котла. Расчеты выполнялись с использованием отлаженного пакета прикладных программ по программному модулю расчета котла типа ТГМП-1202. При использовании нормативного метода расчет топочной камеры выполнялся с таким параметром M, который обеспечивал температуру газов на выходе из топки, близкую к полученной при испытаниях котла. Для проверки представительности расчетной модели были использованы полученные во время испытаний данные по работе котла в конкретных режимах.

Расчеты показали, что перегрузка котла по теплу не приводит к уменьшению расчетного ресурса в 105 ч для ширм и КПП НД-III. В то же время расчетный ресурс работы металла змеевиков КПП ВД-II составляет при постоянной работе с отключением одной группы ПВД 68 000 ч (температура стенки 601°С) и с отключением двух групп ПВД - 52 000 ч (температура стенки 607°С). В связи с этим необходимо регламентировать и прогнозировать длительность работы с отключенными ПВД для оценки влияния этого мероприятия на расчетный ресурс поверхностей нагрева.

Реальные режимы работы оборудования могут существенно отличаться от расчетных и следует ожидать, что ресурс наиболее напряженных элементов котла может оказаться меньше расчетного.

В связи с большой неравномерностью графиков электрической нагрузки высокая степень цикличности их изменения предъявляет особые требования к конструкции энергооборудования, которое должно работать в широком диапазоне нагрузок от 100 до 20%-ной с сохранением показателей надежности. Регулировочные функции энергооборудования, в частности котельных агрегатов, выполняют горелочные устройства. Разработан и внедряется ряд мероприятий, направленных на совершенствование конструкции газомазутных горелок котлов блоков для покрытия полупиковых нагрузок.

Выходная скорость воздуха в узком сечении амбразуры горелки на номинальной нагрузке повышена до 50-55 м/с (горелочные устройства предыдущих конструкций имели эту скорость порядка 35-40 м/с). Повышение выходной скорости воздуха позволяет эксплуатировать горелку на 20%-ной нагрузке со сравнительно большой скоростью воздуха 22 м/с, как это видно из рис. 1, без снижения качественных характеристик топочного процесса.

Одновременно с повышением скорости воздуха разработаны конструкции газовой части горелок с увеличенными выходными скоростями газа до 170 - 180 м/с на номинальной нагрузке (рис. 2). Это также способствует расширению диапазона регулирования нагрузки с сохранением устойчивости газового факела и качества горения.

Наиболее оптимальной конструкцией газового насадка, как показали испытания, является газовый насадок в форме конуса с углом при вершине 60°.

Рис. 2. График зависимости давления газа от его выходной скорости и относительной электрической нагрузки

Рис. 3. Регулировочная характеристика двухступенчатой горелки

С целью дальнейшего совершенствования конструкции горелок разрабатываются предложения выполнить газовую часть горелок производительностью свыше 5000 м3/ч по газу двухступенчатой. Это позволит на нагрузке котлов ниже 50%-ной поддержать высокие скорости газа за счет отключения из работы одной из ступеней. Регулировочные характеристики такой газовой горелки приводятся на рис. 3.

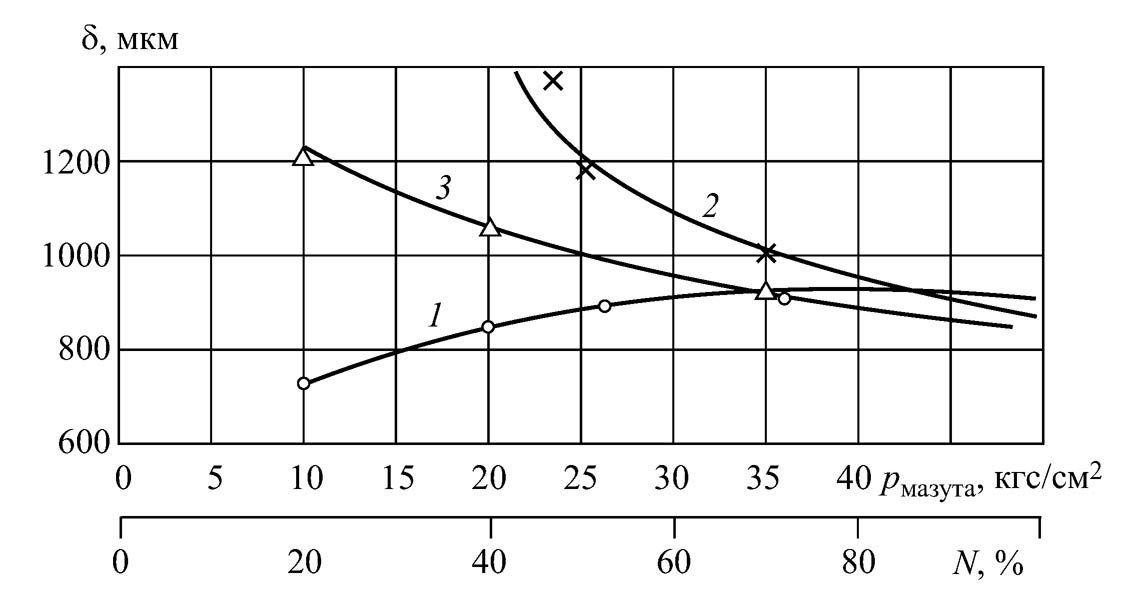

При сжигании жидкого топлива (мазута) немаловажную роль играет подбор мазутных форсунок с соответствующим углом раскрытия топливного факела и качеством распыливания во всем диапазоне регулирования. Опытным путем установлено, что наиболее широким диапазоном регулирования обладают паромеханические форсунки по сравнению с форсунками механического распыливания. На рис. 4 показано изменение максимального диаметра капли 5 для паромеханической, механической и механической с обратным сливом форсунок. Увеличение удельного расхода пара через паромеханическую форсунку создает предпосылки для сокращения разницы в максимальных диаметрах капель на 100 и 20%-ной нагрузках.

С целью повышения надежности работы экранов топки котла, уменьшения вредных выбросов оксидов азота и регулирования температуры перегретого пара на современных паровых котлах широко применяется рециркуляция дымовых газов в топку котла через горелки. Наиболее эффективна подача газов рециркуляции в зону активного горения. На номинальной нагрузке котла процент подачи газов рециркуляции составляет от 15 до 20%, на минимальной нагрузке - от 60 до 100%.

Надежность котлов СКД зависит от надежности экранных поверхностей нагрева. Экранная система котла ТГМП-1202 блока 1200 МВт на Костромской ГРЭС, спроектированная в начале 70-х годов, когда отсутствовали данные по тепловым неравномерностям и уровням тепловых потоков в топочных камерах мощных котлов, имеет два разъема по высоте топки и четыре хода среды, т.е. весьма трудоемка в изготовлении и монтаже и имеет ограниченные маневренные характеристики.

Если первично мощные блоки СКД создавались для работы в базисном режиме, то сейчас одним из неотъемлемых требований к котлоагрега- там стала работа на частичных нагрузках (наиболее экономичным в этом случае является режим скользящего давления). При освоении режима скользящего давления на Костромской ГРЭС было отмечено кризисное ухудшение теплоотдачи, приводящее к резкому росту температуры отдельных труб НРЧ-II на 60 - 150°С, что недопустимо по условиям надежной работы испарительных элементов [4].

Наладка и успешная эксплуатация газомазутных блоков 800 и 1200 МВт дали богатый экспериментальный материал, на основе которого появилась возможность рассматривать модернизацию котла ТГМП-1202 с целью упрощения схемы включения экранов, повышения маневренности и уменьшения его металлоемкости. Реконструкция экранов топки может быть вполне оправдана, если учесть, что экраны НРЧ имеют коррозионный износ и потребуют частичной замены.

Перспективные расчетные разработки различных вариантов схем включения экранов топки с точки зрения работоспособности данных схем в расширенном регулировочном диапазоне приведены в [5].

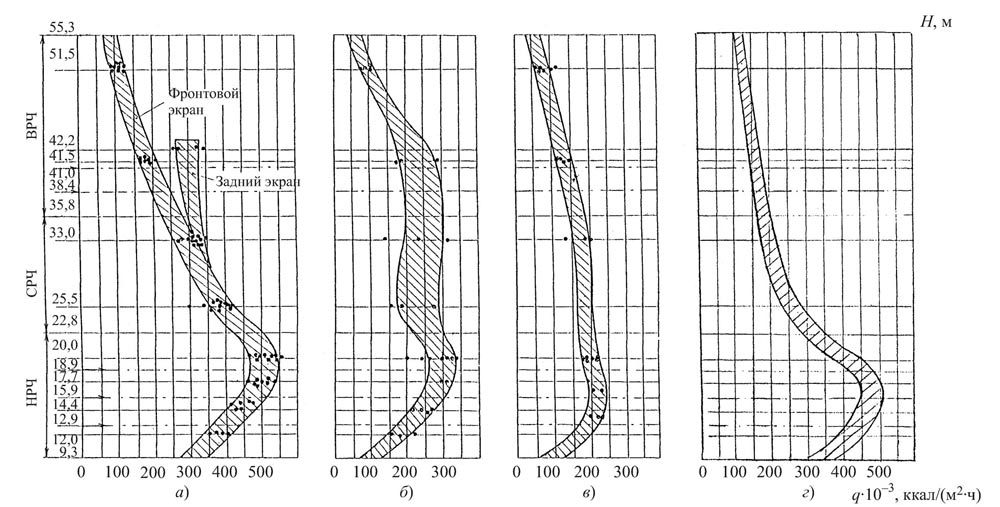

При анализе надежности экранов использовались результаты исследований котлов ТГМП-1202 и ТГМП-204 [6, 7]. На рис. 5 показаны графики изменения воспринятых тепловых потоков по высоте топки в котле ТГМП-1202 и по высоте бокового экрана в котле ТГМП-204. Отсутствие горелок в среднем ярусе привело к существенному снижению воспринятых тепловых потоков на боковых экранах и прилегающих к ним панелях фронтового и заднего экранов котла ТГМП-1202 и увеличению неравномерности тепловосприятия по ширине топки. Установка четырех крайних горелок в среднем ярусе привела бы к улучшению заполнения факелом боковых зон топки и к увеличению тепловой мощности котла.

В исходной схеме включения топочных экранов НРЧ выполнена в два хода с частичным байпасированием НРЧ-I, СРЧ и ВРЧ - каждая в один ход. Экраны топки надежно работают во всем диапазоне нагрузок при СКД и имеют ограничения при работе в режимах скользящего давления.

Рис. 4. Графики изменения максимального диаметра капли топлива для форсунок:

1 - паромеханической; 2 - механической; 3 - механической с обратным сливом

Для возможности работы в расширенном регулировочном диапазоне рассматривалось несколько вариантов схем включения экранов топки: одноходовое включение экранов; трехходовое включение экранов со вторым ходом по всей высоте топки; одноразъемная компоновка при исполнении СРЧ и ВРЧ в один ход.

Для всех видов схем в режимах работы на СКД проведена проверка температурного режима и гидравлических разверок при ДНом, 0,3 ДНом, в режимах без ПВД и имитирующих пусковые.

При анализе режимов работы на скользящем давлении проверялись возможности: выполнения равномерной раздачи двухфазной среды; возникновения режимов ухудшенного теплообмена; возникновения межвитковых пульсаций потока рабочей среды.

Рис. 5. Графики изменения воспринятых тепловых потоков по высоте топки:

a - фронтовой и задний экраны; б - боковой экран; в - угол топки; г - боковой экран котла ТГМП-204; заштрихована зона разброса экспериментальных данных за длительный период эксплуатации

Оптимальная компоновка экранов топки - включение экранов топки в один ход по всей высоте топки. При таком включении упрощается конструкция топки, сводится к минимуму разность температур смежных труб. При реальном тепловосприятии топочных экранов на номинальной нагрузке уровень гидравлических разверок и температур металла не превышает допустимых значений при работе в базовом варианте.

При безразъемном выполнении топочных экранов работа на скользящем давлении не лимитируется раздачей двухфазной рабочей среды, однако возможны нарушения температурного режима и возникновение межвитковых пульсаций.

Трехходовая компоновка экранов топки с расположением второго хода по всей высоте топки менее эффективна, чем одноходовая, но более экономична, чем базовая. Для ее осуществления предполагается изготовление экранов из труб диаметром 32/22. Схема работоспособна во всем диапазоне нагрузок при сверхкритическом давлении среды. При работе на скользящем давлении она не дает преимуществ по сравнению с существующим котлом ТГМП-1202.

Компоновка экранов в три хода с одним полным разъемом менее экономична, чем два других рассмотренных варианта, но также работоспособна во всем диапазоне нагрузок на сверхкритических параметрах. Возможность работы на докритических параметрах ограничивается, как и в базисном варианте, раздачей среды при снижении давления ниже 150 кгс/см2 и появлением кризисного ухудшения теплоотдачи.

Проведенный анализ компоновок топочных экранов показал, что только изменением схемы включения и конструкции топочных экранов нельзя обеспечить надежную работу котла в режимах

со скользящим давлением. Необходимы следующие мероприятия:

применение рециркуляции среды при частичных нагрузках;

растягивание зоны горения;

применение в зоне горения экранных труб с внутренним винтовым оребрением.

В базовом варианте включения экранов массовые скорости в НРЧ-I [2815 кг/(м2 • с)] выше, чем в НРЧ-II [2240 кг/(м2 • с)]. Экраны первого хода НРЧ составляют 19% общей поверхности НРЧ и занимают по две центральные панели на боковых экранах и по одной центральной панели на фронтовом и заднем экранах. Увеличив число панелей НРЧ-I, можно повысить массовые скорости в НРЧ-II, что улучшит маневренные характеристики котла. Исследования, проведенные на котле в период пуска и наладки, показали, что полученные максимальные коэффициенты неравномерности тепловосприятия по ширине и высоте топки совпадают с нормативными [8], а минимальные коэффициенты неравномерности тепловосприятия значительно меньше нормативных, что объясняется отсутствием крайних горелок в среднем ярусе.

Расположение панелей с более низкой температурой среды (НРЧ-I) в зонах высоких тепловых нагрузок имеет смысл, если все панели потока с высокой температурой среды (НРЧ-II) расположены в зонах низких тепловых нагрузок, т.е. отсутствуют значительные неравномерности тепловосприятий между панелями. При расположении элементов одного хода по всему периметру топки (и в центре, и в углах топки) надежность поверхности нагрева определяется надежностью элементов, расположенных в зоне больших тепловых нагрузок.

При параллельном включении элементов с разным тепловосприятием происходит перераспределение расходов рабочей среды в пользу наименее обогреваемых элементов, что увеличивает приращение теплосодержания среды и температуры металла труб в наиболее обогреваемых панелях, т.е. возникает теплогидравлическая разверка между параллельно включенными элементами. Теплогидравлическая разверка между панелями НРЧ-II значительно уменьшится, если поверхности НРЧ-I разместить в углах топки.

Отсутствие опытных данных по температурному режиму горизонтальных и наклонных труб не давало возможности конструкторам выполнить подовый экран открытым без покрытия огнеупорным кирпичом, применение которого “выключает” из работы значительную поверхность нагрева (около 300 м2), способствует повышению локальных тепловых нагрузок в зоне горения и создает определенные затруднения в обеспечении надежности труб подового экрана в случае аварийных остановов с прекращением питания, так как наличие раскаленной огнеупорной массы может вызвать перегрев металла и коробление экрана. Подобные случаи отмечались при эксплуатации котлов ТГМП-324, -344, -804, -1202. Увеличение массовых скоростей в панелях НРЧ-II положительно скажется на работе пода при снятии с него огнеупорного покрытия.

Проведенные в последнее десятилетие на специальном стенде исследования [9] теплообмена и температурного режима трубы ^вн = 20 мм в широком диапазоне изменения давлений, тепловых нагрузок и углов наклона трубы к горизонтали позволяют получить значения граничных паросодержаний и критических тепловых потоков применительно к условиям работы открытых подовых экранов котлов на докритическом скользящем давлении рабочей среды.

В настоящее время имеется многолетний опыт работы котлов СКД блоков 300 и 800 МВт с открытым подом, в том числе и на докритическом давлении.

Вывод

В результате проведенных экспериментальных и расчетных исследований и анализа опыта эксплуатации блока мощностью 1200 МВт с котлом ТГМП-1202 выявлены резервы и пути повышения мощности и маневренности блока в расширенном регулировочном диапазоне при обеспечении надежной его работы.

Список литературы

- Опыт эксплуатации турбоустановки типа К-1200-240-3 ЛМЗ / Мишкин Н. А., Куличихин В. В., Хоменок Л. А. и др. - Электрические станции, 1985, № 12.

- Конструктивные особенности, опыт освоения и экономичность турбоустановки К-1200-240-3 в период эксплуатации / Хоменок Л. А., Мишкин Н. А., Розенберг С. Ш. и др. - Тр. ЦКТИ, 1985, № 223.

- Ремезов А. Н. Исследование эксплуатационных характеристик паротурбинной установки К-1200-240-3 АО ЛМЗ на Костромской ГРЭС: Автореф. дис. на соискание ученой степени канд.техн.наук. Иваново, 1999.

- Исследование и внедрение режимов скользящего давления на котле ТГМП-1202 энергоблока 1200 МВт / Батунов Г. К., Берсенев А. П., Калиничев В. М. и др. - Теплоэнергетика, 1985, № 6.

- Беляков И. И., Литвинова Л. А., Кветный М. А. Выполнить расчетный анализ гидравлической надежности экранов котла блоков 1200 МВт, рассчитанного на работу в расширенном регулировочном режиме. - Тр. ЦКТИ, 1988.

- Исследование температурного режима и местных тепловосприятий топочных экранов / Соколов В. В., Беляков И. И. и др. - Тр. ЦКТИ, 1979, № 167.

- Тепловосприятие и температурный режим экранов топки котла ТГМП-1202 / Соколов В. В., Посредник В. А., Беляков И. И., Литвинова Л. А. - Тр. ЦКТИ, 1985, № 223.

- Гидравлический расчет котельных агрегатов. Нормативный метод. М.: Энергия, 1978.

- Кризис теплоотдачи в горизонтальных и наклонных трубах / Генделев В. Г., Беляков И. И., Калинин В. Р. и др. - Теплоэнергетика, 1993, № 9.