Основные технические решения по реконструкции Несветай ГРЭС с установкой нового котла с ЦКС в качестве прототипа для технического перевооружения угольных ТЭС

Рябов Г. А., Втюрин Ю. Н., Зыков А. М., кандидаты техн. наук,

Шапошник Д. А., Бердин С. В., Дьяченко В. Ф.

Технология сжигания твердого топлива в циркулирующем кипящем слое (ЦКС) начала широко использоваться в зарубежных энергетических установках с середины 70-х годов под влиянием ужесточающихся норм на вредные выбросы. К концу 90-х годов эта технология использовалась более чем на 300 электростанциях с установленной тепловой мощностью около 40 тыс. МВт. Крупнейший котел с ЦКС был пущен в 1996 г. во Франции; этот котел генерировал 720 т/ч пара для блока 250 МВт при давлении 16,5 МПа и температуре 565°С/565°С. В настоящее время разрабатываются котлы с ЦКС для блоков 350 МВт и более, в том числе на суперкритические параметры пара. Преимущества технологии ЦКС наиболее сильно проявляются при сжигании низкосортных углей с большим содержанием серы и золы, высоковлажного топлива, низкореакционных углей. В последнее время наметилась тенденция к совместному сжиганию угля и различных отходов (в том числе бытовых) и биомассы. Эта технология успешно применяется при техническом перевооружении электростанций с установкой новых котлов с ЦКС в существующих котельных ячейках.

Анализ возможностей использования технологии ЦКС при техническом перевооружении ТЭС России показал, что она может быть успешно применена на 31 электростанции с 207 котлами, отработавшими свой ресурс. В первую очередь, должны быть реконструированы электростанции, на которых сжигается высокосернистое топливо и широкая гамма низкосортного топлива при замене котлов поставки 50-х годов, преимущественно при их расположении вблизи мест добычи угля.

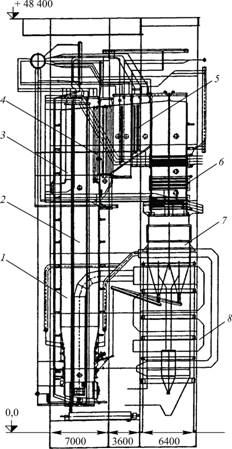

В результате комплекса научно-исследовательских работ, проведенных на аэродинамических и огневых установках [1], в том числе на двух крупномасштабных стендах в Финляндии и США, отработана технология сжигания антрацитового штыба (АШ) в ЦКС и определены основные технические решения по котлу и его вспомогательному оборудованию. Завод Белэнергомаш в 1995 г. приобрел лицензию компании “Бабкок-Вилькокс” (США) на разработку, изготовление и поставку котлов с ЦКС. Преимущества этой модификации технологии подробно изложены в [2]. Одним из наиболее важных преимуществ нового котла с ЦКС является возможность его размещения в существующей котельной ячейке даже при небольшой тепловой мощности котла. На рис. 1 показаны габаритные размеры котла Е-220-9,8-540 АФН.

Рис. 1. Габаритные размеры котла Е-220-9,8-540 АФН:

1 - топка; 2 - двусветный экран; 3 - ширмы; 4, 5 - швеллерко- вый золоуловитель внутритопочный и в переходном газоходе соответственно; 6 - водяной экономайзер; 7 - мультициклон; 8 - воздухоподогреватель

Призматическая часть топки нового котла для Несветай ГРЭС имеет высоту 35 м, глубину 4,6 м и ширину 10,26 м при расчетной скорости газа в топочном пространстве 5,5 м/с. Нижняя часть топки сужена (глубина 3,6 м) и покрыта огнеупорной футеровкой для защиты экранов от эрозионного износа. Воздухораспределительная решетка и камера первичного воздуха образованы плавниковыми трубами заднего и бокового экранов. По всей высоте топки размещен один двусветный экран. В верхней части топки установлены две испарительные и четыре пароперегревательные ширмы. Потолок топки покрыт износостойкой футеровкой.

У выходного окна расположен швеллерковый сепаратор; первые два ряда швеллерков размещены внутри топки, а остальные четыре - в переходном газоходе над эоловым бункером. Частицы, уловленные первыми рядами, ссыпаются непосредственно в топку, а уловленные следующими рядами - в бункер, из которого возвращаются в топку через специальные проемы в заднем экране. Швеллерки подвешиваются на собственном каркасе и выполнены из твердосплавной высокотемпературной стали.

В переходном газоходе и конвективной шахте располагаются пакеты пароперегревателя и водяного экономайзера. Ограждение переходного газохода и конвективной шахты в районе расположения пароперегревателя и водяного экономайзера выполнено из газоплотных экранов. В связи с относительно высокой запыленностью потока в этих поверхностях нагрева приняты относительно низкие скорости газа, что исключает эрозионный износ труб. Конвективная шахта котла соединена с входным коробом мультициклона, в котором улавливаются мелкие фракции золы, что обеспечивает общую эффективность улавливания около 99,7%.

Зола, поступающая в бункеры из мультициклонов, возвращается в топку или отводится в силос летучей золы. Возврат золы в топку осуществляется с помощью аэрожелобов или шнеков. Расход частиц золы регулируется и с помощью шлюзовых питателей, что позволяет поддерживать заданную температуру в топке при частичных нагрузках и при сжигании непроектного топлива.

В проекте котла с ЦКС принята схема с индивидуальными вентиляторами первичного и вторичного воздуха. Первичный воздух подводится в камеру под решетку, а вторичный поступает в топку через сопла, расположенные в два яруса на конической части топки со стороны фронтового и заднего экранов. Часть вторичного воздуха используется для охлаждения надслоевых растопочных горелок. Воздухоподогреватель выполнен в виде двух колонок, размещенных по бокам конвективной шахты, что связано с уменьшенным пролетом (25 м) котельной Несветай ГРЭС.

Топливо в котел подается пневмотранспортом с фронта по четырем трубопроводам, а возврат уловленной в мультициклонах золы - с задней стенки котла по восьми течкам. Известняк подается в топку котла с помощью пневмотранспорта, с делением потока аэросмеси по двенадцати трубопроводам (восемь с задней и четыре с фронтовой стенок). Предусмотрен равномерный отвод донной золы через четыре водоохлаждаемых шнека, производительность которых выбрана с двукратным запасом.

Основные показатели котла с ЦКС Несветай

ГРЭС приведены далее.

Паропроизводительность, т/ч 230

Температура перегретого пара, °С 540/510

Давление перегретого пара, МПа(кгс/см2) 9,8(100)

Температура питательной воды, °С 215

Расход топлива, т/ч 33,1

Расход известняка, т/ч До 4,4

Избыток воздуха на выходе из топки 1,25

Расход воздуха, тыс. кг/ч 275,8

Расход первичного воздуха, тыс. кг/ч 178,2 Температура, °С:

холодного воздуха 27

горячего воздуха 317

слоя 905

уходящих газов 147

Гарантийный КПД котла, % 87,5

Эффективность связывания серы, % 90 Выбросы, мг/м3:

оксидов азота 300

оксидов серы 400

Масса элементов котла, работающих под давлением, равна 760 т, масса швеллеркового сепаратора 43,2 т, воздухоподогревателя 360,6 т, мультициклона 65,6 т, металлоконструкций с поясами жесткости, помостами и лестницами - 441 т.

Для котла с ЦКС Несветай ГРЭС при расчетном количестве 500 пусков из холодного состояния и 1000 пусков из неостывшего состояния за весь срок службы котла годовой расход мазута не превышает 800 т. КПД котла с ЦКС выше (расчетный КПД на проектном топливе 88,3%, гарантийный 87,5%), чем практически достигаемый на однотипных пылеугольных котлах ( « 85%). По сравнению с последними, у нового котла в 3 - 4 раза ниже выбросы оксидов азота, а выбросы оксидов серы меньше в 10 раз. За счет применения высокоэффективных электрофильтров с КПД около 99,7% существенно (примерно в 7 раз) уменьшаются выбросы частиц. Таким образом, новый котел с ЦКС полностью удовлетворяет современным нормам по охране окружающей среды и обеспечивает более эффективное сжигание АШ по сравнению с однотипными пылеугольными котлами.

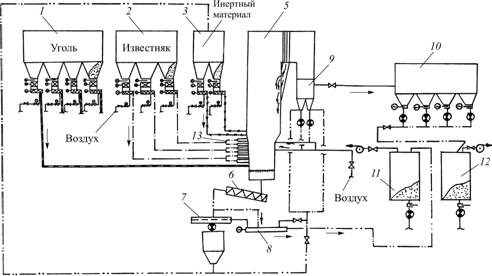

Рис. 2. Схема подготовки топлива:

1 - конвейер ленточный (существующий); 2 - бункер “сырого” угля; 3 - питатель ленточный ПЛ-1,2 х 6; 4 - паровая панельная сушилка ППС-3,5 х 8; 5 - грохот барабанный; 6 - дробилка ударно-центробежная УЦД-30; 7 - бункер дробленки; 8 - насос пневмовинтовой ТА-39; 9 - бункер угля расходный (существующий); 10 - циклон ЦП-2-1400; 11 - фильтр рукавный импульсный ФРИ-360; 12 - вентилятор отсоса воздуха; 13 - дренажный бак; 14 - дренажные насосы

Важным вопросом является выбор вспомогательного оборудования. В технологии ЦКС используется дробленый уголь, причем размер куска зависит от реакционной способности и зольности (свойств золы, связанных с растрескиванием и истиранием). По результатам опытного сжигания АШ был рекомендован размер частиц 0-3 мм. Вполне возможно также увеличение максимального размера куска до 6 мм. Доля таких частиц в сыром АШ составляет 60 - 80%, что делает целесообразным фракционирование исходного топлива. При разработке системы подготовки и подачи топлива учитывалось, что увеличение влажности АШ приводит к ухудшению сыпучих свойств, нарушению стабильности движения АШ в бункерах и его дозирования. В этом случае ситуация усложняется тем, что в общей массе угля содержится большое количество мелочи, которая, как правило, ухудшает сыпучие свойства топлива. В итоге это приводит к ухудшению адгезионных свойств АШ и интенсивному замазыванию грохотов, дробилок и другого оборудования.

Промышленные и лабораторные исследования показывают, что эти проблемы успешно решаются путем незначительной подсушки АШ до влажности примерно 6% (снятие части поверхностной влаги), что обеспечивает требуемую надежность всех элементов системы подготовки, подачи и дозирования топлива. Это особенно важно для первого отечественного котла с ЦКС.

На рис. 2 показана схема подсушки и фракционирования топлива. Система разработана с использованием отечественного оборудования, основными элементами которой являются: паровая панельная сушилка, грохот, ударно-центробежная дробилка типа УДЦ-30 и пневмовинтовой насос. Дробилка типа УДЦ-30 обеспечивает минимальное количество мелких фракций топлива.

Топливо со склада по существующим ленточным конвейерам подается в расходный бункер угля, установленный в котельном цехе. С помощью ленточного питателя топливо подается в паровую панельную сушилку. Для подсушки используется отборный пар (Р = 0,4 МПа, t = 170°С), ориентировочный расход пара лежит в пределах от 4 до 10т/ч. Отработанный запыленный воздух с влагосодержанием 150 - 200 г/кг сухого воздуха поступает на очистку в циклон ЦП-2 и рукавный фильтр типа ФРИ-360, а уловленная пыль направляется в бункер.

Готовое топливо с помощью пневмовинтового насоса подается в трубопровод и сжатым воздухом транспортируется в бункер котла. Подсушенное топливо поступает в барабанный вращающийся грохот с герметичным кожухом, из которого надрешеточный продукт направляется на дробление, а подрешеточный - в бункер дробленого угля. Поставка нестандартных элементов схемы подготовки топлива будет производиться заводами Тяжмаш (г. Сызрань) и “Бецема” (г. Красногорск).

Рис. 3. Схема подачи топлива и известняка в котел Е-220-9,8-540 АФН Несветай ГРЭС:

1, 2, 3 - соответственно бункер угля расходный, известняка, инертного материала; 4 - пневмовинтовой насос; 5 - котел с ЦКС; 6 - охладитель дренажа слоя; 7 - грохот; 8 - транспортер; 9 - мультициклоны; 10 - электрофильтр; 11 - силос донной золы; 12 - силос летучей золы

В схемах зарубежных котлов с ЦКС применяются различные системы подачи топлива и инертного материала. В ряде случаев используются механические транспортеры и гравитационные питатели. Для мелкого топлива применяется пневмотранспорт, так же как и при подаче известняка. На рис. 3 показана общая схема дозирования и подачи в топку котла дробленого топлива, известняка и наполнителя слоя (песок). На основании результатов проведенных ВТИ испытаний пневмотранс- портных систем котла БКЗ 420-140 КС и опытов на стендовой установке предложено для подачи этих компонентов в зону с избыточным давлением среды использовать пневмовинтовые насосы типа ТА-39. Дозирование будет осуществляться с помощью предвключенных питателей с регулируемой частотой вращения. Большая площадь забора тихоходным питателем обеспечит надежное движение и дозирование топлива и известняка. Геометрические параметры, углы наклона лопастей шнека и частота их вращения будут уточнены ВТИ с учетом физических свойств транспортируемых материалов и их крупности.

Возврат в топку уловленной в мультициклонах золы осуществляется с помощью наклонных шнековых транспортеров. Дренаж донной золы из топки предназначен для удаления наиболее крупных фракций. Для этого применены водоохлаждаемые шнеки зарубежной поставки. Предполагается также в дальнейшем опробовать охладители дренажа с кипящим слоем и возвратом мелкой фракции в топку; такие охладители разрабатываются СКБ ВТИ.

Завод Сибэнергомаш по заданию ВТИ разработал технические предложения на тягодутьевое оборудование для котлов с ЦКС. На Несветай ГРЭС с учетом размещения воздухоподогревателя в двух колонках использованы по два вентилятора первичного воздуха типа ВДНВ-13 (производительность 100 х 103 м3/ч, напор 25 кПа), два вентилятора вторичного воздуха типа ВДНВ-11 (производительность 50 х 103 м3/ч, напор 16 кПа), и два дымососа типа ДН-30. Завод Сибэнергомаш предусматривает выполнить разработку документации и испытать опытный образец высоконапорного вентилятора на стадии рабочего проектирования реконструкции Несветай ГРЭС.

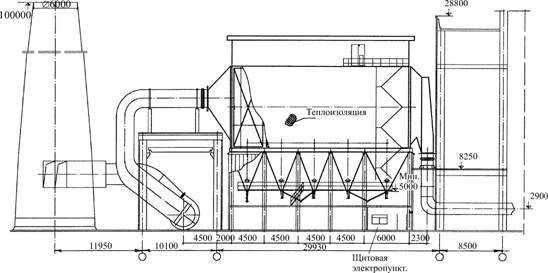

Всероссийский теплотехнический институт разработал технические предложения по золоуловителю для санитарной очистки дымовых газов, включающие в себя современные решения в области электрогазоочистки. Габаритный эскиз электрофильтра показан на рис. 4. В его конструкции использовано верхнее отряхивание осадительных и коронирующих электродов, облегченный корпус. Новая система газораспределения обеспечивает оптимальное распределение газопылевого потока по сечению электрофильтра. Применена автоматизированная система золоудаления с автоматическим отключением электропитания и механизмов отряхивания соответствующих электродов в случае аварийного переполнения бункеров золой. В системе электропитания и управления электрофильтра предусматривается применение микросекундных источников питания, что обеспечит достижение требуемой степени очистки при ухудшении электрофизических свойств летучей золы.

Рис. 4. Габаритный эскиз нового электрофильтра Несветай ГРЭС

Принятые технические решения позволят обеспечить нормативы по допустимым выбросам золы в атмосферу, соответствующие нормативам концентрации твердых частиц в газах после очистки (остаточной запыленности) 100 мг/м3 и разместить аппарат на площадке 24 х 40 м. Такой аппарат после проведения испытаний может быть рекомендован для размещения за котлом с ЦКС и на других ТЭС.

Выведенная из топки зола (донная и избыток золы, уловленной в мультициклонах), а также зола, уловленная в электрофильтрах, отводятся с помощью пневмотранспорта на отдельные склады, из которых она может отгружаться потребителю или поступать на установку подачи сухой золы в существующую багерную и далее отводиться на золоотвал. ВТИ предложил ряд способов использования золы котлов с ЦКС; среди них наиболее перспективным является отработанная технология производства безобжигового зольного гравия и бетона на ее основе.

Ростовский институт Теплоэлектропроект разработал тепловую схему установки на Несветай ГРЭС котла Е-220-9,8-540 АФН с турбиной типа К-55-8,8. Учитывая существующее на ГРЭС оборудование с поперечными связями, в ТЭО проекта предусмотрено сохранение принципа поперечных связей по острому и растопочному пару, по напорным магистралям питательной воды, по химически очищенной воде, пару собственных нужд давлением 0,4 МПа и всасывающим питательным трубопроводам.

К особенностям тепловой схемы относятся замкнутый контур охлаждения химически очищенной водой охладителей и шнеков донной золы котла, а также испарительная установка, включенная в схему регенерации турбины.

Компоновка котла и турбины учитывает максимально возможное сохранение существующего главного корпуса. Котельная установка размещается в рядах “В-Г-Д” между осями 14 - 20. Пролет котельного отделения составляет 25 м, бункерного - 8,5 м. Ячейка котельной установки - 36 м. Компоновкой предусмотрена надстройка шатра над котлом с передачей нагрузок от шатра на каркас котла. Отметка низа фермы шатра 50,4 м.

В рядах “В - Г” между осями 1 - 2 - 3 постоянного торца главного корпуса установлено оборудование топливоприготовления. В бункерном отделении в рядах “Г - Д” размещаются бункеры дробленки, известняка и инертного материала. На отм. 8,25 бункерного отделения установлены пневмовинтовые насосы, а под этой отметкой проходят транзитные короба газовоздухопроводов, пневмо-золопроводов, размещены калориферы и другое вспомогательное оборудование котла.

Дутьевые вентиляторы размещены снаружи, за рядом “Д” главного корпуса, а дымососы - в здании существующей дымососной, подлежащей реконструкции. Между дымососной и главным корпусом на открытой площадке размещен электрофильтр.

Паровая турбина размещается в существующем машинном отделении между рядами “А - Б” с пролетом 22,5 м на месте бывшей турбины ВК-50 ст. № 4 в осях 16 - 21. Деаэраторная установка предусматривается на отм. 18,0 в рядах “Б - В” на месте демонтируемого одного из существующих деаэраторов атмосферного типа. Под отм. 18,0 размещено трубопроводное отделение, а над и под отм. 8,25 между рядами “Б - В” - РУСН 0,4 кВ и РУСН 6 кВ. Групповой щит управления компоновкой определен в машинном отделении в осях 12 - 16 и занимает 18 м от ряда “А” к ряду “Б”.

Стоимость котельной установки с ЦКС, включая весь комплекс вспомогательного оборудования, средства автоматизации и электрофильтр, не превышает 300 млн. руб. Суммарные капитальные затраты оценены в объеме около 993 млн. руб. Таким образом, удельные капитальные затраты на блок 55 МВт с котлом с ЦКС в условиях реконструкции Несветай ГРЭС равны 630 дол/кВт. Для крупных блоков или при установке только котла с ЦКС без замены турбины удельные капитальные затраты могут составить 300 - 400 дол/кВт, что существенно ниже по сравнению с зарубежными аналогами.

Строительные работы на Несветай ГРЭС предполагается выполнить в два этапа с вводом первого комплекса, включающего котел с ЦКС со всем вспомогательным оборудованием, и завершением реконструкции в 2003 г. Намеченный комплекс пусконаладочных и исследовательских работ на опытно-промышленном котле с ЦКС Несветай ГРЭС позволит перейти к широкому внедрению технологии ЦКС для технического перевооружения электростанций России.

Список литературы

- Научное обоснование использования технологии сжигания отечественных твердых топлив в циркулирующем кипящем слое / Рябов Г. А., Надыров И. И., Фоломеев О. М., Трухачев С. Н. - Теплоэнергетика, 2001, № 6.

- Шапошник Д. С., Бердин С. В. Проблемы создания котлов с циркулирующим кипящим слоем для реконструкции электростанций. - В сб.: Новые технологии сжигания твердого топлива: их текущее состояние и использование в будущем. М.: ВТИ, 2001, 23 - 24 января.

- Разработка и расчет систем подготовки и подачи топлива, наполнителя слоя и сорбента для котлов со стационарным и циркулирующим кипящим слоем / Втюрин Ю. Н., Коновалов В. В., Моторин А. В., Бычков А. М. - В сб.: Новые технологии сжигания твердого топлива: их текущее состояние и использование в будущем. М.: ВТИ,2001, 23 - 24 января.