Натурные испытания оборудования предоставляют значительные возможности для экспериментального исследования технологических процессов в целях установления связей между особенностями технологии эксплуатации оборудования и его ресурсом и последующей оптимизации условий эксплуатации и ресурса этого оборудования. Если задачей испытаний является проверка соответствия реальных условий эксплуатации оптимальным условиям, определенным в процессе разработки и проектирования и заданным в проекте и, в случае выявления несоответствия, разработки мер по обеспечению этих оптимальных условий эксплуатации, то испытания оборудования и сооружений при вводе в эксплуатацию являются важнейшей составляющей работ по оптимизации условий эксплуатации.

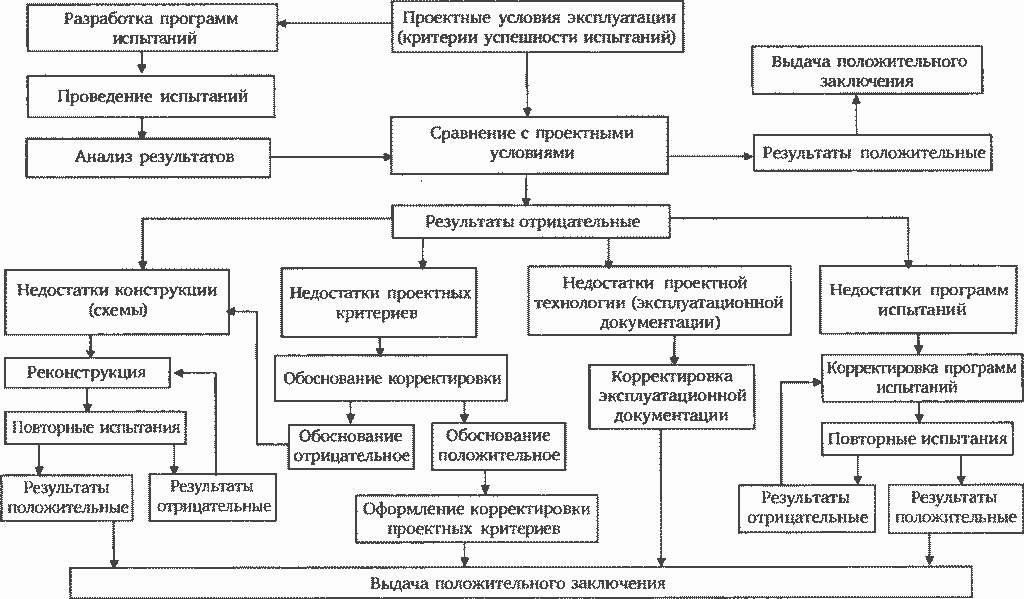

Таким образом, ввод в эксплуатацию можно рассматривать как специфический процесс оптимизации условий эксплуатации. Общий методический подход к такому рассмотрению был выработан в результате систематизации и обобщения результатов испытаний и исследований по решению частных задач оптимизации условий эксплуатации, выполненных в «Атомтехэнерго» [3]. В качестве иллюстрации такого подхода на рис. 8.3 показан обобщенный алгоритм оптимизации условий эксплуатации оборудования и сооружений при испытаниях в период ввода в эксплуатацию.

Критериями успешности испытаний является соответствие их результатов условиям эксплуатации, заданным в проекте. Соответствующие критерии задаются при разработке программ испытаний. В случае несоответствия результатов испытаний проектным критериям успешности дальнейшие действия зависят от характера несоответствия.

Если выявленные несоответствия определяются недостатками конструкции оборудования или проектной схемы, включающей данное оборудование, то для устранения несоответствия требуется реконструкция оборудования или изменение проектной схемы, после чего требуется повторное проведение испытаний для подтверждения правильности принятых решений.

В случае выявления невозможности достижения заданных проектных критериев требуется обоснование корректировки проектных критериев. Если критерии обоснованы расчетами прочности, то для обоснования корректировки требуется выполнение новых расчетов прочности. В случае успешности такого обоснования корректировка проектных критериев оформляется в установленном порядке. В случае отрицательных результатов обоснования требуется корректировка конструкции оборудования или проектной схемы.

При выявлении недостатков проектной технологии эксплуатации, отраженной в эксплуатационной документации, обычно бывает достаточно проведения соответствующей корректировки эксплуатационной документации.

При выявлении в процессе испытаний недостатков программ испытаний, не позволяющих добиться соответствия результатов испытаний критериям успешности, требуется повторное проведение испытаний после корректировки программ.

Положительное заключение по результатам испытаний возможно при достижении соответствия результатов испытаний критериям успешности, соответствующим первоначальным или откорректированным проектным условиям эксплуатации.

Как было сказано выше, обычно оптимальные условия эксплуатации и их критерии вырабатываются в процессе разработки и проектирования и задаются в проекте. В исключительных случаях возможна выработка (уточнение) оптимальных условий эксплуатации и их критериев непосредственно в процессе испытаний при вводе в эксплуатацию.

Примером выработки оптимальных условий эксплуатации в процессе самих испытаний может служить разработка статистических критериев вибродинамической нагруженности ВКУ реактора и ГЦТ. Такие критерии были определены и уточнены в результате вибродинамических испытаний серийных энергоблоков с ВВЭР-1000, выполненных в ОКБ «Гидропресс» и «Атомтехэнерго» (более 16 энергоблоков).

Рис. 8.3. Обобщенный алгоритм оптимизации условий эксплуатации оборудования и сооружений при испытаниях

В большинстве случаев фактические уровни пульсаций давления, виброускорений и динамических напряжений были ниже контрольных значений, что свидетельствует как об обеспечении проектных условий изготовления, сборки и наладки оборудования 1-го контура, так и о приемлемости уровня вибронагру- женности контролируемого оборудования. В то же время на нескольких энергоблоках имело место превышение пульсаций давления, динамических напряжений и виброускорений над контрольными значениями, объясняющееся объективными причинами. Так, на блоке №1 Хмельницкой АЭС аномальность результатов пусконаладочных измерений проявилась в том, что при нормальной гидродинамической обстановке в контуре была зафиксирована повышенная интенсивность колебаний шахты реактора как на частотах возмущающих сил, так и на частотах собственных колебаний шахты. При этом был отмечен повышенный уровень вибрации имитаторов ТВС на частоте собственных колебаний шахты.

Анализ результатов измерений и технической документации показал возможность непроектных условий закрепления шахты в верхнем опорном узле. По результатам анализа было принято решение о разборке реактора и проверке фактических условий закрепления, в результате чего были подтверждены непроектные условия закрепления и произведена доработка посадочных поверхностей шахты. Повторные измерения параметров внут- риреакторных вибраций в период физэнергопуска показали, что доработка посадочных поверхностей позволила снизить уровень колебаний как самой шахты, так и сопрягаемых с ней элементов внутриреакторного оборудования. Измеренные параметры не превышали контрольных значений критериев приемлемости результатов.

Таким образом, в данном примере благодаря натурным испытаниям удалось не только обнаружить и диагностировать непроектные условия эксплуатации ВКУ реактора, но и в дальнейшем подтвердить эффективность принятых мер по устранению этих несоответствий и обосновать значимость разработанных статистических критериев вибродинамической нагруженности ВКУ реактора и ГЦТ.