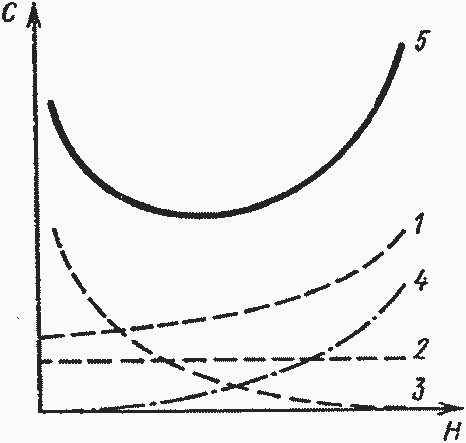

Требования к надежности АВН существенно влияют на их стоимость. Из рис. 8.2 видно, что зависимость стоимости выключателя от уровня надежности имеет минимум. Применительно к КА косвенные затраты, не зависящие от надежности (прямая 2) представляют в основном затраты на типовые испытания, определенные в стандартах. Когда надежность достигает достаточно высокого уровня, общие затраты, необходимые для дальнейшего ее повышения, резко возрастают. Для потребителя оптимальная цена не обязательно соответствует минимуму кривой 5 - она больше соответствует уровню надежности, необходимому для минимизации стоимости работы энергосистемы (см. § 8.4).

Общепринято, что при конструировании АВН для повышения надежности их работы необходимо выполнить следующие три требования:

- все части, составляющие аппарат, не должны снижать свою механическую прочность или способность выполнять предписанные им функции в пределах заданного механического, коммутационного и иных ресурсов в заданных условиях эксплуатации и окружающей среды;

- конструкция АВН должна быть простой, состоящей из минимально возможного количества деталей, допускающая простое и удобное выполнение ТО;

- АВН в течение предписанного срока эксплуатации не должен, как правило, нуждаться в ремонте и ТО или ТО должно быть сведено к минимуму.

Рис. 8.2. Зависимость стоимости выключателя С от уровня надежности Н:

1 — прямые затраты на материалы и рабочую силу; 2 — косвенные затраты, не зависящие от надежности; 3 — косвенные затраты, связанные с плохой надежностью; 4 — косвенные затраты для повышения надежности; 5 — стоимость выключателя

Традиционно в отечественном аппаратостроении конкретными мероприятиями по повышению надежности АВН являются:

улучшение конструкции, технологии и методов испытаний;

контроль качества исходных материалов, комплектующих изделий и отдельных узлов;

проведение испытаний целых узлов и аппарата после сборки на заводе-изготовителе;

качественный монтаж АВН на месте их эксплуатации;

проведение испытаний перед вводом в работу, чтобы проверить качество транспортировки, хранения и монтажа;

строгое соблюдение правил эксплуатации в соответствии с инструкциями заводов и эксплуатационными циркулярами (своевременное проведение ТО, ремонтов, испытаний).

Ниже укажем особенности повышения надежности выключателей, как наиболее ответственных и сложных АВН.

Проведенные в ИК 13 СИГРЭ работы по надежности выключателей, несмотря на общий характер полученной информации (см. § 8.5), позволили выделить особо ряд направлений, которые приносят существенное повышение надежности:

- повышение коммутационной способности дугогасительных устройств (ДУ);

- увеличение при испытаниях на механическую износостойкость числа операций;

- проведение испытаний на надежность;

- повышение контроля качества при изготовлении.

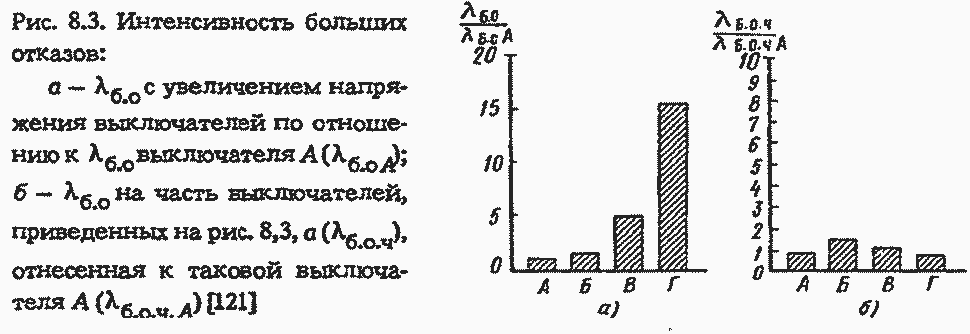

Проведенные в [120] исследования показали, что 45% отказов происходит по причине конструктивных недостатков и производства. На рис. 8.3 показано относительное число больших отказов (определения больших и малых отказов приведены в § 8.5), имевших место на различных выключателях высокого напряжения (А, Б, В и Г) одного типа [121]. Интенсивности отказов выключателей значительно различаются, несмотря на идентичность их конструкции, технологии изготовления, методов испытаний и применяемых методов контроля качества. Однако если интенсивности отказов отнести к числу одинаковых частей выключателя (сборочных единиц, узлов и т. д.), как показано на рис. 8.3, б, а не к самим выключателям, то различие между ними мало. Аппараты с меньшим числом деталей, чем их предшественники, имеют меньше отказов при прочих равных условиях.

Это побудило конструкторов увеличить напряжение, а следовательно, уменьшить число ДУ на полюс выключателя. Если в 70-х годах в большинстве случаев напряжение ДУ равнялось 110 кВ, то в 1988 г. достигло 420 кВ.*

Существенное повышение надежности выключателей при увеличении числа циклов ВО во время механических испытаний и устранении выявленных при этом неисправностей было зарегистрировано в ряде стран еще в 60-х годах. Так, в Японии до 1950 г. при механических испытаниях выключатели коммутировались по 500 циклов ВО, с 1951 по 1960 г. - 2000 циклов ВО и после 1960 г. - 10000 циклов ВО. При этом у выключателей напряжением 66 кВ и выше интенсивность отказов снизились более чем с 7% до 1950 г., до 2,1% в 1951-1960 гг. и 0,89% после 1961 г.

Исследования в ПК 13 СИГРЭ [120] подтвердили общность такой тенденции для многих стран.

В результате механические испытания выключателей с числом циклов ВО в несколько тысяч (10000 и более) в процессе конструирования выключателей стали правилом в зарубежных фирмах. В то же время число циклов ВО в стандартах при типовых испытаниях нормировано (2000 циклов ВО). Причины этого изложены в § 8.2.

Увеличилось число циклов ВО при механических испытаниях в нашей стране с 1000 циклов согласно ГОСТ 687-70 до 5000 циклов - в ГОСТ 687-78.

Повышению надежности выключателей способствовали также специальные испытания на надежность (см. § 8.2) и устранение выявленных при этом неисправностей. И хотя они включены только в ряд национальных стандартов (Япония, Франция и др.), тем не менее они были взяты за основу при нормировании испытаний в Публикации МЭК 56 [118].

Ведущие электротехнические зарубежные фирмы с учетом вышеизложенного разработали системы по повышению надежности выключателей. Приведем такие системы фирмы Siemens [122] и AEG [123].

В системе мероприятий фирмы Siemens по повышению надежности выключателей каждый этап их создания не только имеет свою программу обеспечения надежности, но эти программы связаны друг с другом. На стадии проектирования действует так называемое планирование качества (использование уже проверенных материалов, узлов, оптимальных допусков и др.). При этом большое значение для надежности имеют унификация узлов и модулей (степень унификации достигает 60%); снижение числа мест уплотнений (в приводах с 1977 по 1987 гг. оно уменьшилось в 5 раз), числа ДУ (с 4 до 1 для выключателей напряжением 245 кВ), что позволило на 36% снизить количество деталей по сравнению с более ранними конструкциями; повышение работоспособности ответственных узлов (например, клапаны гидроприводов подвергаются испытаниям на способность совершить 20 000 операций). Весьма эффективными оказались испытания сборочных единиц на вибрационных стендах и в жестких климатических условиях.

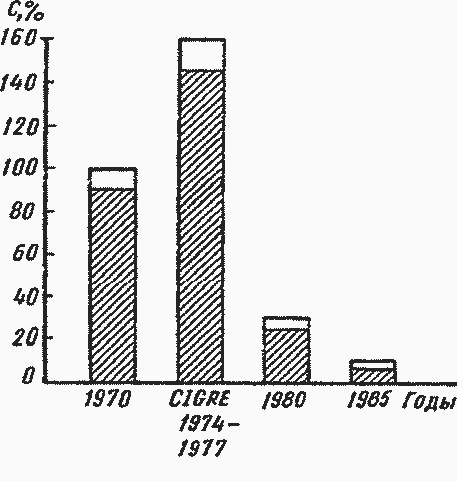

Для исключения производственных дефектов разработаны испытательные автоматизированные стенды для поштучных испытаний узлов, поступающих на сборку. По мнению фирмы, эта система обеспечения качества и надежности, дополненная применением систем диагностики для определения текущего технического состояния выключателей (см. § 8.4), удорожает их стоимость, но окупается в эксплуатации уменьшением отказов и стоимости ТО. Это подтверждается статистическими данными рис. 8.4 и 8.5.

Фирма AEG для повышения качества и надежности третьего поколения элегазовых выключателей [123] в дополнение к традиционным мероприятиям внедрила новую систему улучшения качества. Это - контроль повреждений (failure mode) и эффективный анализ (effect analysis), известные как система FMEA. Эта система раннего обнаружения и интенсивного исключения повреждений, внедренная с большим успехом в аэрокосмической и автомобильной промышленности.

Система FMEA анализирует риск возможных повреждений, их последовательность и причины. Она используется как превентивная мера в виде систем FMEA изделия и FMEA процесса производства.

Рис. 8.4. Увеличение среднего интервала времени между большими отказами Tо (по классификации ИК 13 СИГРЭ) по мере совершенствования элегазовых автокомпрессионных выключателей фирмы Siemens [119]. Для сравнения там же приведены аналогичные данные:

1 — СИГРЭ 1974—1977 гг. [122]; 2 — для силовых трансформаторов; 3 — самолетной электроники; 4 — для измерительных трансформаторов [143]

Рис. 8.5. Изменение стоимостей устранения дефектов и техобслуживания во времени [122]

Система FMEA изделия направлена на обнаружение возможных слабых мест изделия, чтобы установить, какие детали и узлы являются критическими.

Система FMEA процесса производства направлена на обнаружение недостатков используемого производственного оборудования, сборки и последовательности изготовления, существующей технологии.

Повышение надежности КРУЭ является значительно более сложной задачей, так как кроме выключателя в него входит ряд других аппаратов и интенсивность отказов каждого из них влияет на увеличение интенсивности отказов КРУЭ в целом. Как показывает анализ статистических данных, наибольшее число отказов приходится на разъединители. Одной из главных причин отказов является недостаточная коммутационная способность разъединителей в таких специфических режимах, как включение и отключение малых емкостных токов, главным образом при напряжениях выше 300 кВ.

Для обеспечения высокой надежности КРУЭ принято перед началом их промышленного выпуска проводить длительные всесторонние испытания головных образцов в условиях, максимально приближенных к эксплуатационным. В последние годы разными фирмами также разработаны транспортабельные источники напряжения для проведения испытаний изоляции КРУЭ как перед вводом в эксплуатацию, так и при предусмотренных регламентом ТО.

Оптимизация надежности АВН является проблемой технико-экономической. Целесообразно уменьшать интенсивность отказов и, следовательно, расходы на ТО за счет увеличения стоимости выключателя только до тех пор, пока это окупится с избытком в эксплуатации.