ЛЫСКО В В., ЗЛЕПКО В.Ф., РЕЗИНСКИХ В.Ф., кандидаты техн. наук, отделение металлов ВТИ

Концепция продления ресурса элементов тепломеханического оборудования ТЭС, работающих в условиях ползучести.

Установленная мощность энергоблоков, эксплуатирующихся при критических и сверх критических параметрах пара на электростанциях Минтопэнерго РФ составляет более 65 млн. кВт (251 энергоблок мощностью 150—1200 МВт). При этом проектный срок службы — 100 тыс. ч отработали 185 энергоблоков, из них 63 — более 200 тыс. ч. Существующая в стране экономическая ситуация не позволяет рассчитывать на широкомасштабное перевооружение отрасли в ближайшее время. Целесообразность замены установленного оборудования будет определяться с учетом затрат, связанных с заменой оборудования, поддержанием работоспособности установленного оборудования и рядом других факторов при обязательном выполнении требований надежности и безопасности его работы.

Теплосиловое энергетическое оборудование эксплуатируется при повышенных температуре и напряжениях, при которых в металле накапливаются повреждения от ползучести и усталости, изменяются структура и свойства стали. Каждая деталь, работающая в таких условиях, имеет свой физический ресурс.

Проблема увеличения срока эксплуатации оборудования ТЭС стоит перед энергетиками страны уже более 20 лет. За это время накоплен богатый материал, позволивший более чем в 2 раза увеличить проектный срок службы основных элементов котлов, турбин и трубопроводов, выработались определенные подходы к продлению срока службы оборудования, находящегося на разных стадиях исчерпания физического ресурса. Они отражены в нормативных документах РАО "ЕЭС России" и Госгортехнадзора РФ и в первую очередь в "Типовой инструкции по контролю и продлению срока службы металла основных элементов котлов, турбин и трубопроводов тепловых электростанций" РД 34.17.421-92.

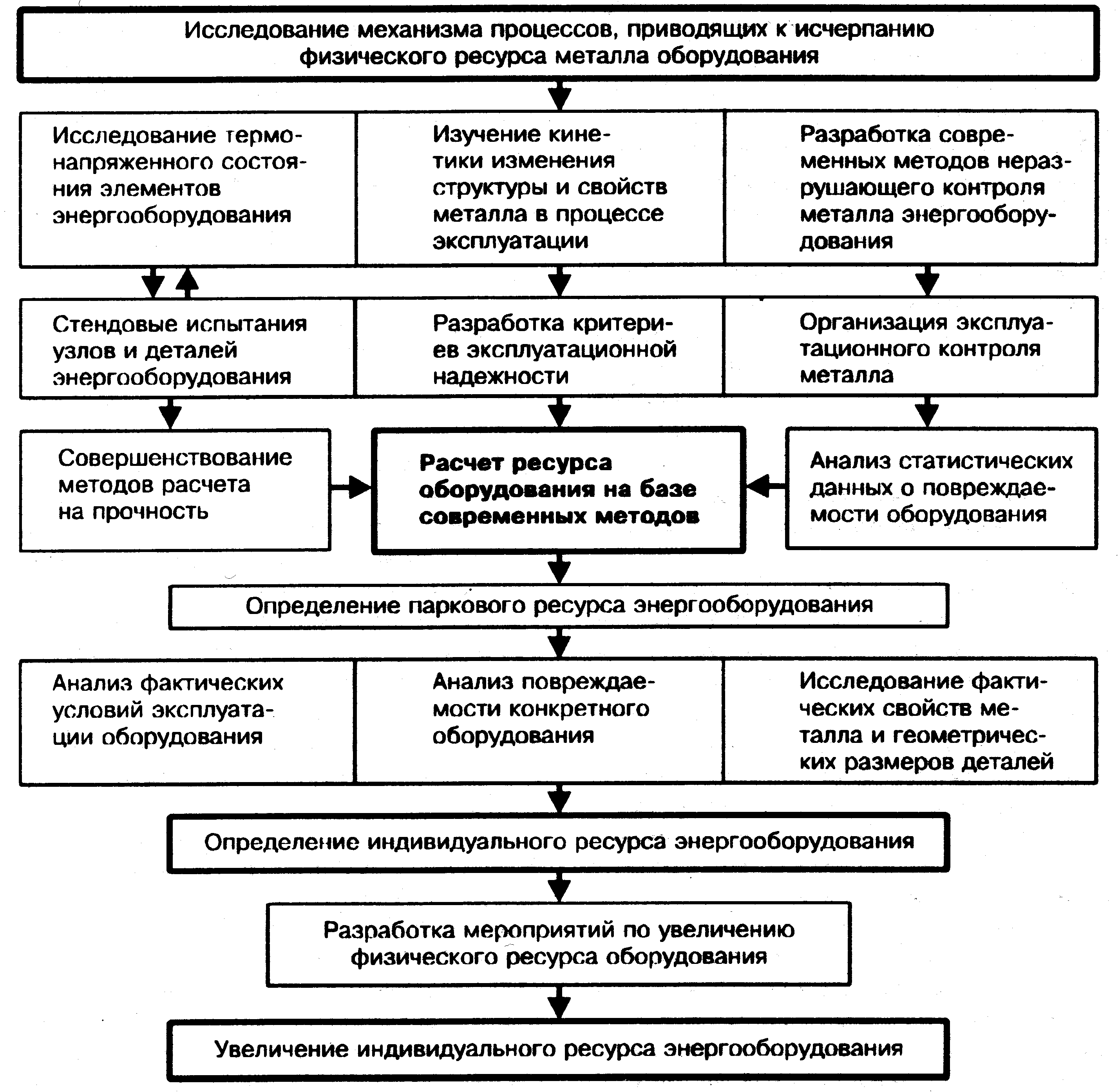

Последовательность этапов работ по продлению срока службы теплосилового оборудования иллюстрируется приведенной схемой (см. рисунок). Существует несколько этапов продления срока службы:

- Определение паркового ресурса однотипного оборудования — минимального надежного срока эксплуатации, при котором не произойдет отказа. Введение понятия "парковый ресурс" позволяет сократить затраты на исследование металла и диагностику.

- Расчет индивидуального ресурса работы оборудования — максимального приближения к исчерпанию физического ресурса (предельного состояния) металла при сохранении требований к надежности эксплуатации.

- Увеличение индивидуального ресурса энергооборудования путем дополнительных ремонтных операций типа восстановительной термической обработки, применения сварочных технологий, удаления поврежденных слоев металла и др.

Порядок работ по продлению срока службы теплосилового оборудования ТЭС в основном укладывается в эту схему при своих специфических особенностях и путях достижения конечного результата. Целесообразно рассмотреть некоторые из этих особенностей для основных элементов теплосилового оборудования.

Эксплуатационная надежность поверхностей нагрева котлов

Из-за частой повреждаемости поверхностей нагрева котлов проблема их надежности в течение проектного срока службы более актуальна, чем определение паркового ресурса этих деталей. Следует отметить, что на долю повреждений поверхностей нагрева котлов (по статистике АО Мосэнерго) в течение проектного срока службы приходится от 50 до 80% вынужденных остановов блоков. При этом их основная доля связана с повреждениями труб пароперегревателей (до 50% всех повреждений поверхностей нагрева), труб водяных экономайзеров (около 20%), испарительных поверхностей (13%), необогреваемых поверхностей (12%), НРЧ (примерно 5%).

Повреждения поверхностей нагрева в значительной степени связаны с технологическими дефектами труб, возникшими при их изготовлении, монтаже и ремонте котлов (всего около 40% повреждений), но основная доля повреждения (примерно 60%) определяется типом конструкции и условиями эксплуатации: длительные перегревы металла, большие температурные разверки, а также значительные колебания температур при переменных режимах работы, коррозия металла из-за агрессивного воздействия сжигаемого топлива и теплоносителя, эрозионный износ труб.

Надежность эксплуатации котлов в значительной степени зависит от правильной и оптимальной диагностики состояния оборудования, точной классификации причин их повреждения и принятых мероприятий по устранению этих причин. Общие требования к проведению контроля металла теплосилового оборудования изложены в РД 34.17.421-92.

В последние годы успешно развивается новый метод диагностики металла поверхностей нагрева котлов, основанный на измерении намагниченности труб при тепловой разверке. Этот метод позволяет выявить трубы повышенного риска, которые затем можно вырезать и исследовать традиционно с определением остаточного ресурса металла при условии устранения факторов, вызывающих преждевременные повреждения труб. Он также дает возможность интегрально учитывать накопленную поврежденность как из-за длительных перегревов, так и из-за температурных разве рок, связанных с нарушением режима работы горелочных устройств, качеством проведения переменных режимов, конструктивными недостатками котла.

Следует отметить, что данный способ диагностики в значительной степени помогает прогнозировать также и коррозионные повреждения труб, которые в первую очередь связаны с повреждениями защитной оксидной пленки на внутренней поверхности из-за колебаний температуры, повышенного содержания кислорода в тракте и наличия органических соединений в теплоносителе.

Опыт применения магнитного метода диагностики на ряде электростанций России (ТЭЦ-23 Мосэнерго, Каширская ГРЭС, Кармановская ГРЭС, Кузнецкая ТЭЦ и др.) позволил в несколько раз сократить число вынужденных простоев котлов и выявить существующие конструктивные и эксплуатационные недостатки.

Коллекторы и паропроводы в пределах котла, работающие в условиях ползучести

Парковый и индивидуальный ресурсы коллекторов и пароперепускных труб рассчитываются по критериям длительной прочности и малоцикловой усталости с учетом конструктивных особенностей, геометрических размеров и свойств металла. При выполнении всех требований инструкций повреждения в этих деталях в пределах расчетного ресурса не наблюдаются. Однако известно достаточно примеров образования трещин и даже разрушения коллекторов и трубопроводов после сравнительно небольших сроков эксплуатации из-за неудовлетворительного конструктивного решения мест приварки трубопроводов к корпусу коллектора, неправильного выбора типоразмеров деталей и опорно-подвесной системы. При монтаже возможны нарушения технологии сварки, отклонения от проекта котла. Возможен неправильный выбор материала коллекторов и трубопроводов.

Многие эксплуатационные повреждения этих деталей связаны с нарушениями воднохимического режима работы котла, неудовлетворительной его консервацией при простоях оборудования, нарушениями инструкций по пускам и остановам котлов.

В целях повышения эксплуатационной надежности котла для предупреждения преждевременных повреждений действующей инструкцией предусмотрен контроль металла, включающий измерение остаточной деформации трубопроводов и коллектора, их толщинометрию, дефектоскопический контроль и исследование качества металла по вырезкам.

Паропроводы острого пара и промежуточного перегрева

Гибы, сварные соединения и арматура — наиболее нагруженные и часто повреждающиеся элементы паропроводов.

Подход к оценке паркового и индивидуального ресурса гибов паропроводов такой же, как и трубопроводов в пределах котла: по критериям длительной прочности и малоцикловой усталости с учетом их овальности, толщины стенки, свойств металла, особенностей трассировки и условий эксплуатации паропровода.

При нормальных условиях эксплуатации контроль накопленной поврежденноети проводится с помощью измерения накопленной остаточной деформации и исследования методом реплик накопленной в металле микроповрежденности. При достижении паркового ресурса паропровода или обнаружении недопустимой микроповрежденности на более ранней стадии фактические свойства металла исследуются по вырезкам.

Расчет индивидуального ресурса гибов должен выполняться по реальным температуре и давлению пара в течение всего срока эксплуатации паропровода. В настоящее время в расчеты ресурса закладываются среднегодовые значения температуры и давления пара. В этом подходе скрыта определенная неточность в оценке предельного состояния металла паропровода. За рубежом все более широкое распространение получают мониторинги (счетчики ресурса), осуществляющие непрерывный контроль параметров пара и на основе этих данных рассчитывающие накопленную в металле поврежденное ть к любому моменту времени.

Преждевременные повреждения гибов паропроводов чаще всего связаны с металлургическими или технологическими дефектами металла при изготовлении труб, с отклонениями геометрических размеров гибов от проектных, протеканием коррозионных процессов из-за нарушений водно-химического режима, неудовлетворительной консервации паропровода, попадания в тракт возвратного конденсата с повышенным содержанием органических соединений. Периодический дефектоскопический контроль металла призван выявлять такого рода нарушения.

Наряду с традиционными видами дефектоскопического контроля (УЗК, МПД) весьма перспективен метод акустической эмиссии, помогающий определять трещиноподобные дефекты в паропроводе и в процессе работы, и при гидроопрессовке в период его освидетельствования. Этот метод позволяет снизить объем контроля металла при плановых ревизиях и допускать, как вынужденную меру, временную эксплуатацию паропроводов, не удовлетворяющих в достаточной степени требованиям надежности.

Сварные соединения паропроводов часто повреждаются из-за нарушений технологии сварки и опорно-подвесной системы, ошибок в конструкции фасонных элементов. Расчет остаточного ресурса проводится на основании результатов исследования свойств металла по вырезкам.

К перспективным методам диагностики состояния металла сварных соединений относится исследование накопленной поврежденное ти в околошовной зоне с помощью реплик. Всероссийский теплотехнический институт разработал шкалы микроповрежденности гибов и сварных соединений, позволяющие оценить степень исчерпания физического ресурса металла и дать рекомендации о дальнейшей эксплуатации и контроле металла паропровода.

Повреждения корпусов задвижек обычно наблюдаются в зоне приварки трубопровода и на радиусных переходах. Они часто инициируются литейными дефектами. Расчет ресурса задвижек проводится также по критериям длительной прочности и малоцикловой усталости.

Все большее распространение в последнее время получает способ восстановления служебных свойств металла методом восстановительной термической обработки (ВТО). Он обеспечивает "залечивание" мелких микродефектов, образовавшихся в результате протекания процессов ползучести, и регенерацию микроструктуры и фазового состава стали, восстанавливающую ее служебные свойства. Однако следует отметить, что для получения положительных результатов ВТО ее нужно проводить своевременно и тщательно, так как нарушение ее технологии может нанести большой материальный ущерб. Каждый случай применения ВТО требует привлечения специализированных организаций для оценки возможности и целесообразности проведения этой обработки, непосредственного ее проведения и определения ресурса восстановленного паропровода.

Цельнокованые роторы высокого и среднего давления паровых турбин

Роторы паровых турбин представляют серьезную опасность для персонала станции. Известны редкие случаи аварий турбин, связанные с повреждениями роторов, приводили к серьезным разрушениям всей турбины и машинного зала станции. Проблема определения остаточного ресурса цельнокованых роторов и их эксплуатационной надежности связана с необходимостью оценки состояния металла в различных зонах с разным механизмом повреждения.

Так, металл в районе осевого канала и ободов дисков наиболее высокотемпературных ступеней в месте крепления лопаток повреждается по механизму ползучести, в зоне тепловых канавок — по механизму малоцикловой усталости, в районе галтелей дисков первых по ходу пара ступеней наблюдается комбинация механизмов ползучести и малоцикловой усталости.

Кроме этого, металл высокотемпературных зон роторов работает в условия протекания структурных превращений, которые при сверхдлительных сроках эксплуатации могут привести к снижению служебных свойств материала. В этой связи возможность исчерпания ресурса металла во всех этих зонах должна предусматриваться расчетом индивидуального ресурса ротора и неразрушающим контролем металла.

Преждевременное повреждение роторов возможно из-за нарушение технологии изготовления (наличие металлургических дефектов, отклонений от чертежа, ошибок в проектировании конструкции, как, например, в случае с ободами РВД и РСД турбин мощностью 500 МВт), их эксплуатации и ремонта (нарушение графиков пусков турбин, плохая их консервация при простоях, низкое качество ремонта и сборки турбины, плохое расширение турбины).

Предусмотренные Типовой инструкцией РД 43.17.421-92 методы периодического контроля роторов позволяют своевременно выявить большинство из перечисленных неполадок. Важно каждый случай повреждения деталей проточной части турбин тщательно исследовать и анализировать.

При исследовании металла длительно работавших роторов установлено, что накапливаемая в металле поврежденное ть локализуется в приповерхностном слое в зонах концентрации напряжений. Экспериментально доказано, что периодическое снятие поверхностного слоя в тепловых канавках, галтелях дисков и осевом канале может существенно увеличить ресурс металла по стадии зарождения трещин в этих зонах. Рекомендации ВТИ по повышению надежности и долговечности цельнокованых роторов объединяют предложения по снятию поверхностного слоя с изменением формы тепловых канавок, позволяющим одновременно снизить концентрацию напряжений в этих зонах при переменных режимах работы турбин.

Литые корпусные детали турбин

Подход к оценке эксплуатационной надежности литых корпусных деталей паровых турбин сводится к оценке возможности эксплуатации корпусов с трещиноподобными дефектами до очередной ревизии турбины, а ресурс их металла определяется сохранением его свойств (прежде всего трещиностойкости) на уровне, обеспечивающем скорость подрастания трещины ниже допустимых значений. Это связано с тем, что литой металл этих деталей уже в исходном состоянии может содержать дефекты, способные развиваться при нормальных условиях работы турбин.

При обнаружении глубоких трещин при исчерпании расчетного ресурса из корпусных деталей делается вырезка, и экспрессным методом определяются свойства металла. По оценке фактической скорости роста трещин и анализу металла делается вывод о возможности дальнейшей эксплуатации этих деталей и ремонтных операциях.

Опыт эксплуатации показал ограниченные возможности применения аустенитных электродов типа ЦТ-36 и ЦТ-28 для ремонта литых деталей методом сварки, работающих при 540°С и выше. Всероссийский теплотехнический институт совместно с АО "Электродный завод" (г. С.-Петербург) разработал сварочные электроды на перлитной основе ТМЛ-48, позволяющие производить ремонт корпусных деталей без последующей их термической обработки. Десятилетний опыт применения этих электродов на ряде ТЭС (Черепетская ГРЭС, Щекинская ГРЭС, Ефремовская ГРЭС, ТЭЦ-21 Мосэнерго, Иркутская ТЭЦ-10 и др.) подтвердил высокую эксплуатационную надежность отремонтированных деталей.

В тех случаях, когда выборка трещин в корпусных деталях не представляется возможной, ВТИ может предложить систему слежения за подрастанием трещин, чтобы предотвратить их катастрофическое развитие.

Для восстановления служебных свойств металла наиболее ответственных и часто повреждающихся литых деталей, а также корпусов стопорных и регулирующих клапанов, целесообразно применять метод ВТО, позволяющий улучшить структуру металла и повысить характеристики прочности и пластичности при длительном разрыве и трещиностонкости стали.

Элементы теплосилового оборудования, эксплуатирующиеся при пониженной температуре

Для элементов оборудования, эксплуатирующегося при температурах, при которых протекание процессов ползучести не наблюдается (барабаны, водоперепускные трубопроводы и низкотемпературные коллекторы котлов, валы роторов ЧНД, лопатки и насадные диски турбин, работающие в зоне фазового перехода и во влажном паре, сосуды давления и др.) понятия паркового и индивидуального ресурсов весьма условны. При нормальных режимах эксплуатации срок службы этих элементов по состоянию металла должен быть весьма продолжительным. Исключение составляют отдельные элементы, работающие в зоне фазового перехода, когда коррозионные процессы протекают даже при соблюдении всех требований к качеству пара и питательной воды. К числу таких элементов можно отнести насадные диски турбин без промежуточного перегрева. Наиболее ярко коррозионное растрескивание проявилось на дисках 18-й—23-й ступеней турбин Т-100-130 ТМЗ. Установлены определенные закономерности между повреждаемостью дисков и свойствами стали и длительностью их эксплуатации. Предложены некоторые режимные и конструктивные мероприятия по повышению эксплуатационной мощности этих дисков. Однако полностью проблема их коррозионного растрескивания не снята.

Для всех рассматриваемых элементов проблема эксплуатационной надежности решается проведением периодических осмотров и освидетельствований, а также поверочных расчетов на прочность с учетом протекающих процессов коррозии и эрозии.

При сверхдлительных сроках эксплуатации при 300—400°С в металле следует ожидать протекание структурных изменений, которые могут привести к охрупчиванию стали. Применительно к сталям, легированным молибденом, а также сталям марки Ст. 20 эти изменения проявляются сравнительно быстро в виде графитизации близ сварных соединений. Такие сварные соединения должны подлежать переварке. Охрупчивание стали основного металла может явиться причиной исчерпания физического ресурса, поэтому при сроках эксплуатации близких к 300 тыс. ч необходимо предусматривать вырезку металла и всестороннее исследование свойств стали.

Повышение срока эксплуатации таких быстроизнашивающихся деталей, как лопатки последних ступеней турбин, работающих во влажном паре, можно достичь путем применения коррозионно- и эрозионно-стойких защитных покрытий. Испытания показали, что защитное гальваническое покрытие на основе кластерного хромирования в несколько раз повышает эрозионную и коррозионно-усталостную прочность лопаточных сталей.

Изложенные сведения не исчерпывают всего многообразия задач, связанных с проблемой повышения ресурса и эксплуатационной надежности теплосилового оборудования ТЭС. С накоплением опыта эксплуатации могут появляться дополнительные данные, изменяющие наши представления о процессах, протекающих в металле. Результаты исследования поврежденного металла зачастую позволяют получить больше информации о реальных условиях работы детали, чем лабораторные исследования, и выработать рекомендации по повышению эксплуатационной надежности оборудования.