РЕМОНТНОЕ ОБСЛУЖИВАНИЕ И МЕРОПРИЯТИЯ ПО ПОВЫШЕНИЮ ГОТОВНОСТИ ОБОРУДОВАНИЯ ТЭС

Я. С. УРИНЦЕВ (ЦКБ Главэнергоремонта)

«Оптимизация режимов работы энергосистем», 1974, с. 50—60.

Приведены основные показатели ремонтного обслуживания: объем капитальных ремонтов, стоимость ремонтных работ, численность ремонтного персонала, продолжительность ремонтов и межремонтных периодов. Дан анализ основных факторов, влияющих на эти показатели.

Излагаются мероприятия по улучшению технико-экономических показателей ремонта оборудования.

Объем капитальных ремонтов.

Обеспечение работоспособного состояния энергооборудования, его высокой надежности и экономичности при низкосортных марках топлива, сжигаемого на электростанциях, требует выполнения большого объема ремонтных работ.

В 1971 г. на электростанциях Минэнерго было отремонтировано 964 котлоагрегата суммарной паропроизводительностью 203,4 ∙103 т/ч и 690 турбоагрегатов общей мощностью 41,7 ∙ 106 кВт, в том числе 83 энергоблока суммарной мощностью 18,6-106 кВт. Средний процент мощности отремонтированного оборудования (по отношению к установленной) снизился с 31,6 в 1970 г. до 29,5 в 1971 г.

Стоимость ремонтного обслуживания.

В 1970 г. на ремонтное обслуживание электростанций затрачено около 680 млн. руб., в том числе только на энергооборудование ТЭС 560, из которых 394 млн. руб. (70%) затрачено на проведение капитального ремонта, т. е. затраты на капитальный ремонт превышают соответствующие ежегодные амортизационные отчисления на 15—20 млн. руб.

Удельные затраты на ремонтное обслуживание энергооборудования ТЭС за 5 лет (с 1965 по 1969 гг.) снизились с 5,63 до 5,13 руб/кВт установленной мощности, при этом на ремонт энергоблоков и оборудования с поперечными связями эти затраты составили соответственно 3,5 и 6,15 руб/кВт.

Удельные затраты на ремонт энергооборудования в 1970 г. повысились до 5,4 руб/кВт.

В 1971 г. продолжалось повышение удельных затрат (руб/кВт) на ремонтное обслуживание на крупных ГРЭС:

| 1970 г. | 1971 г. |

Криворожская....................... | ...................... 3,1 | 4,88 |

Троицкая .............................. | ....................... 3,4 | 4,99 |

Новочеркасская..................... | ...................... 3,1 | 4,99 |

Бѵрштынская......................... | ....................... 2,8 | 4,45 |

Молдавская........................... | ....................... 2,4 | 3,27 |

Электростанции Свердловэнерго добились снижения удельных затрат с 5,6 руб/кВт в 1969 г. до 4,22 в 1971 г.

Основные причины повышения удельной стоимости ремонтов:

- Большой объем работ по переводу котлоагрегатов на другие виды топлива. C 1965 по 1971 г. доля сжигания, газа и мазута на электростанциях увеличилась с 30 до 48,7% и продолжает расти в' результате перевода ряда электростанций с большим объемом модернизации на сжигание газа и мазута. Так, перевод одного корпуса котлоагрегата ПК-38 Березовской ГРЭС на сжигание газа и мазута, требует объема работ по модернизации стоимостью 521 тыс. руб. При модернизации четырех корпусов в год затраты только на модернизацию котлоагрегатов составили на ГРЭС около 2,1 млн. руб.

- Большой объем работ по ремонту энергооборудования на электростанциях, выполняемый строительно-монтажными организациями. В целом по Минэнерго СССР ежегодная стоимость ремонтных работ, выполняемых монтажниками Теплоэнергомонтажа, составляет около 100 млн. руб. Необходимо значительно ограничить объем ремонтных работ, выполняемых монтажными, строительными и прочими организациями.

- Большие плановые накопления, планируемые Главэнергоремонту, которые в 1970 г. составили около 25 млн. руб., а в 1971 г. — 39,7 млн. руб. В 1971 г. 11,8% плановой прибыли Сибэнергоремтреста направлены на перераспределение в Минэнерго СССР. Исключение этой суммы из планового объема продукции позволило бы использовать эти средства ɪɪa выполнение физического объема капитального ремонта и не отвлекать в бюджет средства амортизационного фонда электростанций в виде прибыли. Намеченные мероприятия по исключению необоснованных накоплений в ремонтных предприятиях Главэнергоремонта из объема реализации и возвращению электростанциям накоплений, превышающих рентабельность сверх 20% к сумме затрат, в 1972 г. не выполнены. Вместе с тем ежегодный рост выработки на 7,8%, установленный ремонтным предприятиям на текущую пятилетку, неизбежно приведет к росту сверхплановых накоплений, к перекачке средств от электростанций к ремонтному предприятию и в бюджет.

- Продолжающееся удорожание некоторых запасных частей. Например, стоимость 1 т змеевиков пароперегревателя и водяного экономайзера с хомутами из стали ,20 по ценнику № 27-15-39 составляла 760 руб., а по дополнению № 4 к ценнику — 1 080 руб. и соответственно для экранных труб — 410 и 740 руб/т.

- Большой объем затрат на послемонтажные ремонты, свидетельствующий о недостаточном качестве изготовляемого оборудования и строительно-монтажных работ. Так энергоблок № 1 Трипольской ГРЭС был введен в эксплуатацию в октябре 1969 г., а в 1970 г. затраты на капитальный ремонт только турбины составили около 457 тыс. руб. Энергоблок № 1 Кармановской ГРЭС через 5 мес. после ввода в эксплуатацию был остановлен на 100 сут. Затраты на капитальный ремонт котлоагрегата составили 521 тыс. руб., а на турбоагрегат — 190 тыс. руб.

Средние затраты на капитальный ремонт пылеугольных и газомазутных котлоагрегатов в 1970 г. составили (тыс. руб.):

Средние затраты на капитальный ремонт турбоагрегатов 150 и 200 МВт составили соответственно 264 и 174, турбоагрегатов 300 МВт ЛМЗ —319 и ХТГЗ — 427 тыс. руб.

В среднем по ТЭС ремонтная составляющая себестоимости за 1969—1970 гг. достигла 0,147 коп/(кВт-ч), или 15% себестоимости киловатт-часа отпущенной электроэнергии. Сопоставление ремонтной и топливной составляющих себестоимости показывает, что повышение экономичности работы электростанций на 1 % равноценно снижению затрат на ремонт энергооборудования на 4—6%.

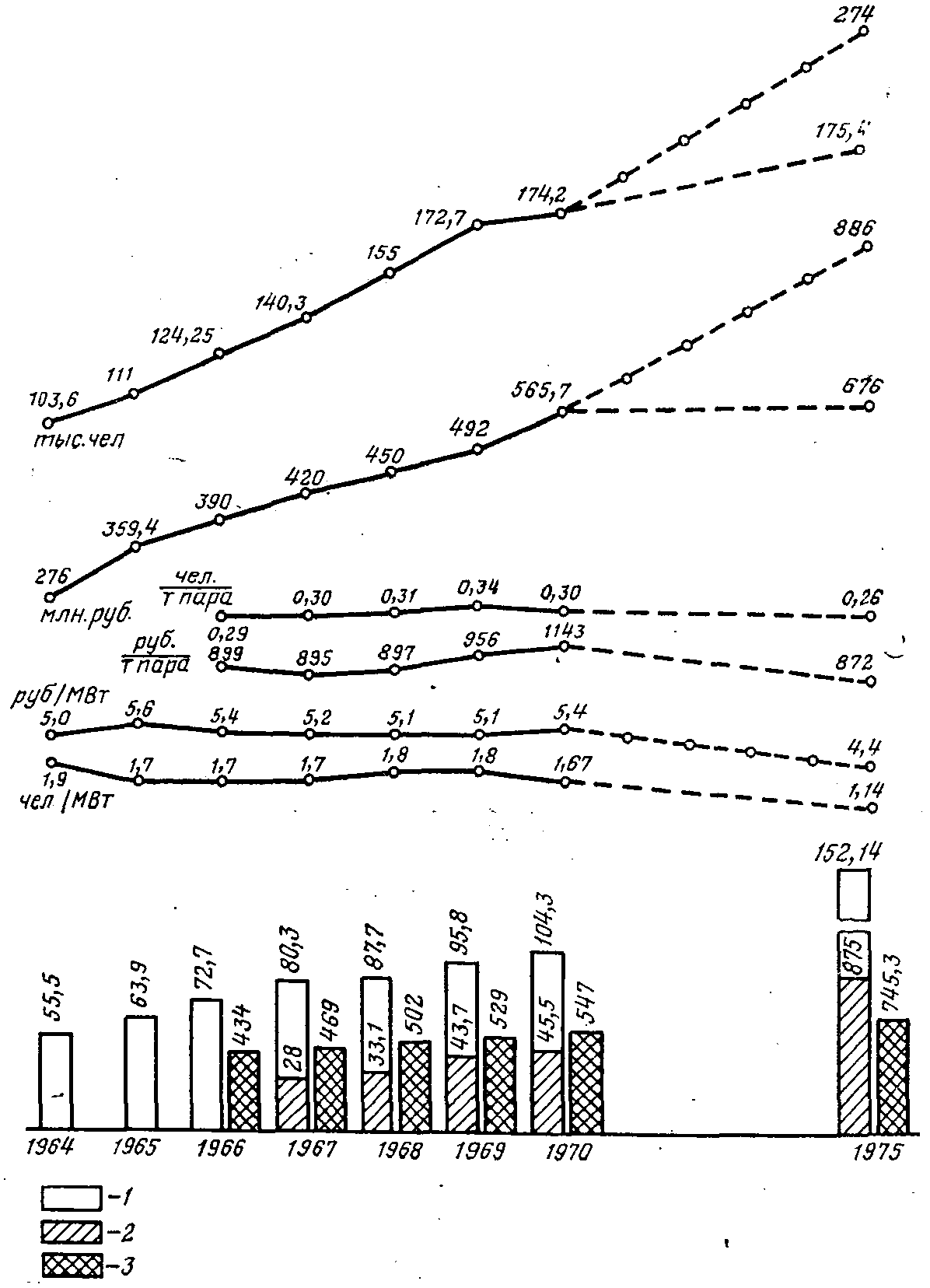

Минэнерго СССР предусмотрены мероприятия по снижению к 1975 г. удельных затрат на ремонтное обслуживание в среднем по министерству до 4,4 руб/КВт![]()

Численность ремонтного персонала. На ремонте энергооборудования ТЭС в 1970 г. было занято 174 тыс. чел. За 5 лет (1965— 1969 гг.) удельная численность ремонтного персонала ТЭС (с учетом привлеченного) снизилась с 1,92 до 1,82 чел/МВт, что соответствует фактическому повышению производительности труда в ремонтном производстве ориентировочно только на 6%. В целом за восьмую пятилетку на ТЭС удельная численность всего штатного промышленно-производственного персонала электростанций и ремонтных предприятий энергосистем уменьшилась на 26% (с 2,96 до 2,2 чел/МВт).

В 1970 г. удельная численность ремонтного персонала ТЭС снизилась до 1,67 чел/МВт и составляет около 60% удельной численности промышленно-производственного персонала ТЭС с учетом привлеченного (2,62 чел/МВт).

Ремонтное обслуживание ТЭС объединения Люббенау-Фетшау (ГДР) мощностью 2,3-106 кВт и объединения Конин (ПНР) мощностью 2,4 ∙ 106 кВт осуществляется при удельной численности ремонтного персонала соответственно 0,7 и 0,5 чел/МВт.

Кроме недостатков, связанных с организацией и механизацией ремонтных работ, повышенная численность ремонтного персонала ТЭС Минэнерго вызвана следующими причинами:

недостаточным качеством оборудования, требующего проведения за счет капитальных ремонтов больших сверхтиповых объемов работ, особенно по устранению дефектов проектирования и изготовления;

недостатками применяемых марок сталей;

недостаточно высоким качеством строительства и монтажа;

несовершенством проектных решений по компоновке оборудования, создающих значительные неудобства при проведении ремонтных работ и затрудняющих их максимальную механизацию.

В результате средние фактические трудозатраты на капитальные ремонты турбоагрегатов энергоблоков 150, 200 и-300 МВт в 1970 г. составляли соответственно 40, 50 и 90 тыс. чел.-ч против 18, 24 и 32 тыс. чел-ч, необходимых по технологическим условиям ремонта.

Средние трудозатраты на капитальный ремонт газомазутных котлов энергоблоков 300 МВт Минэнерго СССР в 1970 г. составили 80, а на текущие и внеплановые — 48 тыс. чел-ч. На капитальные ремонты пылеугольных котлов затрачивалось около 200 тыс. чел.-ч.

Минэнерго СССР поставлена задача снижения к 1975 г. численности ремонтного персонала до 1,14 чел/МВт ∙c учетом привлеченного, включая персонал управления, все службы ремонтных предприятий и персонал, занятый изготовлением запасных частей по централизованному плану Минэнерго СССР (рис. 1).

Средние сроки простоя оборудования. Средняя продолжительность простоя энергоблоков в капитальном ремонте превышает нормативную и составляет (сут) для энергоблоков:

| 11970 г. | 1971г. |

150МВт..................................................... | ... 66,7 | 68,22 |

200 МВт..................................................... | ... 64,4 | 65,7 |

300 МВт.................................................... | ... 77,9 | 76,6 |

По данным ЦКБ, ущерб, который терпит энергосистема за- каждый лишний день простоя энергоблока в ремонте, составляет 15—30 тыс. руб. -в сутки. Длительность простоя оборудования с поперечными связями имеет тенденцию к увеличению (рис. 2).

Реальные возможности значительного сокращения сроков простоя энергоблоков в капитальных ремонтах подтверждаются опытом проведения в 1971 г. ремонтов двух энергоблоков 300 МВт на Средне-Уральской и Криворожской ГРЭС.

Средне-Уральская ГРЭС совместно со Свердловэнергоремонтом провела в 1971 г. за 46 календарных дней первый послемонтажный капитальный ремонт энергоблока № 9 с газомазутным котлоагрегатом ТГМП-114, турбиной К-300-240 ЛМЗ и турбоагрегатом ГВВ-320-2.

Криворожская ГРЭС совместно с Южэнергоремонтом выполнила за 42 календарных дня капитальный ремонт энергоблока № 6 с пылеугольным котлом ТПП-210А, турбиной К-300-240 ХТГЗ и турбогенератором ТГВ-300.

Рис. 1. Динамика затрат на ремонтное обслуживание энергооборудования ТЭС.

Рис. 2. Простои энергооборудования в капитальных ремонтах на ТЭС Минэнерго СССР (календарные дни).

1 — норма простоя энергооборудования в типовом капитальном ремонте; 2 — фактические усредненные простои энергооборудования в капитальном ремонте.

На Средне-Уральской и 'Криворожской ГРЭС в 1971 были проведены капитальные ремонты энергоблоков по 300 МВт со следующими показателями при численности персонала соответственно 877 и 769—870 дел.:

Электростанция | Трудовые затраты, тыс. чел-ч | Затраты на капитальный ремонт тыс. руб. |

Средне-Уральская |

|

|

Энергоблок (всего) | 220,3 | 1 200 |

В том числе: |

|

|

турбоустановка | 69,5 | 222,2 |

Криворожская |

|

|

Энергоблок (всего) | 207,4 | — |

В том числе: |

|

|

котлоагрегат | 130 | — |

турбоустановка | 54,4 |

|

электрооборудование | 23 |

|

Следует учесть, что в ходе капитального ремонта проводились и сверхтиповые специальные работы, направленные на повышение надежности и экономичности оборудования; трудоемкость этих работ составила около 25% общей трудоемкости.

Ремонт проточной части турбины, находившейся на критическом пути сетевого графика, был организован на обеих ГРЭС по скользящему графику в три и две смены.

Приказом Минэнерго СССР поставлена задача по снижению сроков простоя энергоблоков 150, 200 и 300 МВт к 1975 г. соответственно до 46, 48 и 60 календарных дней.

Межремонтная кампания. Средний межремонтный период по котлам, выведенным в ремонт в 1971 г., составил 2,5 года, по турбоагрегатам— 3 года, по энергоблокам 150, 200 и 300 МВт — соответственно 2,8; 3,3 и 2,5 года. Длительность межремонтных кампаний по однотипным агрегатам в разных энергосистемах различна и в ряде случаев превышает средний уровень в 2—3 раза. Так, энергоблоки 150 МВт № 7 Ереванской ТЭЦ, № 1 Яйвинской ГРЭС и № 2 Али-Байрамлинской ГРЭС были выведены в 1970 г. в капитальный ремонт с межремонтным периодом 9,8; 14,5 и 18,6 мес. против межремонтного периода эксплуатации аналогичных энергоблоков № 1 Краснодарской ТЭЦ, № 4 Иркутской ТЭЦ-10, № 8 и 10 Приднепровской ГРЭС, выведенных в капитальный ремонт после эксплуатации в течение соответственно 32,8; 33,7; 37,2 и 49,2 мес.

Электростанции Минэнерго УССР достигли в 1971 г. межремонтного периода по энергоблокам 150, 200 и 300 МВт соответственно 3; 5 и 2,3 года, по оборудованию с поперечными связями — 5 лет, а ТЭС Свердловэнерго достигли межремонтного периода по котлоагрегатам 3,5 года, турбоагрегатам 6,5 и энергоблокам 200 и 300 МВт 2,5.

Капитальный ремонт энергоблоков 250—600 МВт во Франции производится 1 раз в 6 лет и длится 42—56 дней (периодичность ремонта котлов более частая — 1 раз в 2. года длительностью 20— 25 сут при круглосуточном ремонте). Фирма Детройт Эдисон Компани (США) в 1969 г. достигла межремонтного периода по энергоблокам 6 лет, а по оборудованию с поперечными связями — 9.

Удлинение межремонтной кампании эксплуатируемого оборудования — важнейший путь снижения объемов ремонтных работ и улучшения технико-экономических показателей ремонтного обслуживания.

Расчеты показывают, что только увеличение межремонтного периода эксплуатации энергоблоков 160 и 200 МВт до 4. лет и энергоблоков 300 МВт до 3 лет позволит снизить объем ремонта в 1975 г. на 45 млн. руб.

Анализ технического состояния котлов энергоблоков 160 и 200 МВт, проведенный ЦКБ Главэнергоремонта, показал, что большинство их может быть переведено на 3—4 летний межремонтный период.

Аналогичный анализ, проведенный Уральским отделением ОРГРЭС, по разработке технически обоснованных межремонтных периодов основного и вспомогательного оборудования 30 котлоагрегатов ПК-14, установленных на ТЭС Свердловэнерго и сжигающих челябинский, богословский и экибастузский угли, показал, что межремонтная кампания этих котлов без изменения конструкции может быть увеличена с 2—3 до 5 лет. Увеличение коэффициента готовности в результате увеличения межремонтного периода этих котлов эквивалентно вводу резервного котла паропроизводительностью 85 т/ч (экономия капитальных вложений 800 тыс. руб.). При удлинении межремонтного периода уменьшится частота отказов оборудования в приработочном периоде после ремонта.

В 1971 г. ЦКБ Главэнергоремонта и ЛМЗ, учитывая возросший технический уровень эксплуатационного персонала и повышение качества ремонта, установили для турбин К-200-130 трехлетнюю (как минимум) периодичность капитальных ремонтов с одним ежегодным текущим ремонтом. Аналогичный анализ, проведенный ЦКБ совместно с ХТГЗ по турбинам К-150-130 (К-160-130), установил возможность перевода этих турбин на четырехлетнюю (как минимум) межремонтную кампанию. В 1972 г. в результате обследования 22 турбин К-300-240 ХТГЗ на Приднепровской, Змиевской, Криворожской и Ладыжинской ГРЭС (первых и последних выпусков) ЦКБ и ХТГЗ установили, что следует рекомендовать перевод турбин К-300-240 ХТГЗ на трехлетнюю (как минимум) межремонтную кампанию. В связи с переходом ХТГЗ с 1970 г. на выпуск модернизированных турбин К-300-240-2 (в которых устранены ранее имевшиеся недостатки) выполнен двухстенный цилиндр среднего давления, применена новая система обогрева фланцев и др., чем значительно повышена их надежность; установлена и согласована с ХТГЗ возможность проведения первого капитального ремонта после монтажа через 2—3 года.

Как показали расчеты, вывод в капитальный ремонт турбин вследствие снижения экономичности в зависимости от стоимости сжигаемого топлива должен осуществляться с периодичностью 8— 10 лет и более.

Разрабатываемая в настоящее время Белорусэнергоналадкой и ЦКБ методика проведения экспресс-испытаний турбин позволит конкретизировать для каждой турбины целесообразность вывода ее в ремонт по показателю экономичности.

Целесообразно изменить сроки проведения капитальных ремонтов, указанные в «Правилах технической эксплуатации электрических станций и сетей» (§ 11.42, указывающий, что капитальный ремонт котла должен производиться 1 раз в 2—3 года; § 12.23, указывающий, что ремонт турбоагрегата должен производиться через 12 мес. после ввода и 1 раз в 3—4 года и др.).

Необходимо установить следующие сроки между капитальными ремонтами: для энергоблоков 200 МВт и более — не менее 3 лет, для энергоблоков 150 МВт — не менее 4 лет, для оборудования мощностью до 100 МВт — не менее 5 лет для турбин и 4 лет для котлов.

При этом вывод в капитальный ремонт энергооборудования ранее указанных сроков может быть допущен при снижении показателя экономичности (определяется методом экспресс-испытаний), близкого к стоимости капитального ремонта, или в особых случаях по разрешению руководства энергосистемы и с соответствующим обоснованием.

Следует также пересмотреть инструкцию по расследованию и учету аварий для исключения из неё пунктов, ограничивающих удлинение межремонтного периода.

Завод «Электротяжмаш» считает, что нормативы на указанные межремонтные периоды не могут быть распространены на агрегаты, работающие с частыми пусками, а завод «Электросила» оговорил необходимость вывода в капитальный ремонт турбогенераторов через год после ввода их в эксплуатацию

В ближайшее время проектным, конструкторским и наладочным организациям Минэнерго совместно с заводами-изготовителями необходимо изучить узлы и детали, ограничивающие дальнейшее увеличение межремонтного периода, с учетом участия практически всего парка оборудования ТЭС в покрытии переменной части нагрузки и работу с частыми пусками и остановами. Так, ЦКБ в 1971 г. разработало типовой проект комплексной модернизации турбоагрегата К-160-130, охватывающий комплекс мероприятий, направленных на повышение надежности отдельных узлов и деталей, обеспечивающих увеличение межремонтного периода до 5 лет и повышение экономичности.

Готовность энергооборудования. В связи с длительными простоями оборудования в расширенных текущих, текущих и внеплановых ремонтах надежность оборудования характеризуется его готовностью к эксплуатации. В 1971 г. повысился коэффициент готовности энергоблоков 150 и 200 МВт до 86,1 и 85,2%, а энергоблоков 300 МВт снизился с 81,1 (в 1970 г.) до 80,5%.

По данным института Эдисона (США), 169 энергоблоков мощностью 200—389 МВт с прямоточными котлами простояли в среднем за 1960—1968 гг. в капитальных и текущих ремонтах 8,5%, в вынужденных — 3,5. Таким образом, средний коэффициент готовности за эти годы составил по энергоблокам США 88%. В ФРГ энергоблоки 150 МВт достигли коэффициента готовности 94,5%, а энергоблок 370. МВт к концу первого года эксплуатации достиг коэффициента готовности 94%.

Некоторые электростанции Минэнерго СССР достигли в 1971 г. высоких показателей готовности: Ташкентская 89,5, Невинномысская 89, Иркутская ТЭЦ-10 89,7, Змиевская 88,7, Джамбульская 88,3, Средне-Уральская 87,4, Криворожская 85,6%.

Анализ, проведенный ЦКБ, показывает реальную возможность повышения коэффициента готовности оборудования энергоблоков 150, 200 и 300 Mbt к 1975 г. в среднем соответственно до 90, 87 и 84%.

Выводы

Для проведения ремонтных работ в настоящее время требуется около 60% всего промышленно-производственного персонала ТЭС (с учетом привлекаемого). Все увеличивающаяся неравномерность графика нагрузки, предстоящий перевод оборудования 90 кгс/см2 на работу только в пиковом и полупиковом режимах, а энергоблоков 150 и 200 МВт — в режиме с резко переменной нагрузкой и ежедневными пусками и остановами приведут к еще большему увеличению объемов ремонта. Поэтому при разработке, мероприятий по покрытию пиковой нагрузки наряду с вопросами экономичности следует решать и вопросы надежности.

Для улучшения технико-экономических показателей ремонта энергооборудования и обеспечения ремонтным обслуживанием эксплуатируемой мощности в 1975 г. без роста численности ремонтного персонала, достигнутой в 1971 г., необходимо следующее:

- Объединить усилия проектных и наладочных организаций, заводов-изготовителей, а также эксплуатационного и ремонтного персонала, направленные на разработку мероприятий по значительному ' повышению надежности эксплуатируемого оборудования, с целью увеличения межремонтного периода эксплуатации и снижения объемов ремонта.

- Значительно активизировать использование свободных площадей ТЭС, включая освобождающиеся при демонтаже оборудования, строительство и развитие производственных баз ремонтных предприятий, включая их оснащение металлообрабатывающим оборудованием и обменным фондом узлов и агрегатов, без чего увеличить объем ремонтных работ в заводских условиях и агрегатно-узловым методом до 12—15% практически невозможно.

- Включить в технические условия на разработку, изготовление и поставку нового, а также на модернизацию действующего оборудования «Технические требования к документации, комплектности и конструкции узлов новых котельных агрегатов и вспомогательного оборудования для улучшения ремонтопригодности и снижения затрат на ремонт», а также аналогичные требования к ремонтно-пригодности турбин и турбогенераторов. Указанные требования утверждены Научно-техническим советом Минэнерго СССР и согласованы соответственно с Главатомкотломашем и Главтурбопромом Минтяжмаша СССР и Главэлектротяжмашем Минэлектротехпрома СССР.

- Добиться улучшения организации, повышения технического уровня и качества ремонтов путем проведения их по разработанным ЦКБ нормам технологических процессов. Последние позволяют улучшить подготовку, повысить требования к технологической дисциплине, улучшить организацию, внедрить расчетные нормы трудозатрат, регламентировать проведение обязательных работ для достижения необходимых размеров, зазоров и т. д., что обеспечивает повышение экономичности и надежности оборудования. Такие технологические процессы уже разработаны и внедряются на ремонте турбин К-160-130, К-200-130 и К-300-240 ХТГЗ. Технологический процесс на ремонт турбин К-300-240 ЛМЗ находится в стадии опытной проверки.

- Безотлагательно ввести показатели, стимулирующие эксплуатационный и ремонтный персонал за поддержание высокого коэффициента готовности оборудования при минимальных трудозатратах и стоимости ремонтного обслуживания.

- Ускорить переход на выдачу нормированных планов-заданий и премирование рабочих по ним. При этом ввести должность нормировщика из расчета один на каждые 80—100 рабочих, производить оплату бригадирских, за совмещение профессий и досрочность пуска агрегатов, а также максимально повысить роль мастера в организации ремонта.

- Обязать ТЭП и его отделения при проектировании расширяемых и вновь строящихся электростанций строго руководствоваться «Руководящими указаниями по проектированию механизации ремонтных работ на тепловых электростанциях»; для выполнения проекта ремонтного обслуживания и расчета технико-экономических показателей на ближайшую пятилетку привлекать ИТР ремонтного предприятия (генподрядчика) и электростанции.

- Обязать, проектные институты разрабатывать проекты комплексной механизации ремонтных работ и включать в пусковой комплекс сооружения и устройства, необходимые для механизации ремонтных работ.

- Учитывая, что с вводом энергоблоков мощностью 300, 500, 800 МВт и выше первостепенной задачей является увеличение коэффициента готовности, так как его снижение ведет к большим убыткам, возникающим в результате неполного использования основных средств производства, усилить контроль за качеством поставляемого заводами-изготовителями энергооборудования, за его ремонтопригодностью и комплектностью поставки, а также за качеством проектирования новых и расширяемых электростанций.

- Пересмотреть все инструкции, циркуляры и требования к срокам, методике и объемам проверок металла, сварных соединений и тех или иных элементов оборудования с целью ликвидации неоправданных проверок, увеличивающих объемы и длительность ремонтов и снижающих межремонтные периоды.

- Ввести на электростанциях систему учета технико-экономических показателей по ремонту, обеспечивающую возможность достоверного и детального анализа трудовых и материальных затрат на ремонт в целях разработки реальных мероприятий по их снижению.

Указанные и другие мероприятия позволяют электростанциям и ремонтным предприятиям обеспечить ремонтное обслуживание оборудования и повысить его готовность с учетом необходимости работы оборудования в пиковом режиме.