Тумановский А. Г., Иванов Н. В., Толчинский Е. Н., Глебов В. П.

В топливном балансе электростанций около 30% составляет твердое топливо. В перспективе его доля будет увеличиваться в связи с ориентацией на сокращение потребления газа. Анализ эксплуатационных данных показывает, что экономичность угольных электростанций по ряду причин находится на невысоком уровне. В связи с этим их техническое перевооружение сегодня актуально как по причине исчерпания значительной частью установок своего паркового ресурса, так и в связи с необходимостью повышения эффективности использования топливных ресурсов.

Основные трудности использования угля в качестве топлива в энергетике России связаны в основном с его низким качеством и разнообразием свойств. Так, примерно из 125 млн. т угля, сжигаемого в год на электростанциях, более 25% имеют зольность выше 40%; 18,8% потребляемых углей - теплоту сгорания ниже 3000 ккал/кг; 6,8 млн. т угля - содержание серы более 3,0%. Общее количество балласта в угле составляет 55 млн. т, в том числе породы - 27,9 млн. т, влаги - 27,1 млн. т.

Наиболее продуктивные месторождения угля в России - Кузнецкие и Канско-Ачинские - расположены на юге центральной Сибири. Угли этих месторождений мало сернистые. Стоимость их добычи невелика. Однако зона их применения ограничивается из-за высоких затрат на транспортировку.

В европейской части России уголь добывается шахтным способом. В основном это каменные угли Печоры и Южного Донбасса и бурые - Подмосковного бассейна. Все они высокозольные и сернистые. По природным условиям (геологическим, климатическим) стоимость их добычи велика, а конкурентоспособность при применении на электростанциях трудно обеспечить.

Принятие решений по совершенствованию угольных ТЭС наряду с видом сжигаемого топлива зависит от решаемой задачи - техперевооружение действующих ТЭС или новое строительство единичной мощности и технического состояния установки, ее энергетического назначения (ТЭЦ, КЭС), возможностей использования станционных сооружений и систем, готовности намеченной технологии к реализации ко времени выполнения техперевооружения и др.

Выполненные для угольных энергоблоков мощностью 300 - 500 МВт проработки показали, что по сравнению с действующими установками их экономичность может быть существенно повышена. При совершенствовании таких энергоблоков возможны два направления.

К первому из них относится проведение мероприятий по повышению эффективности тепловой схемы и экономичности основного и вспомогательного оборудования. В сумме только с помощью этих мероприятий можно повысить КПД энергоблока на 10-12% относительных, доведя его до уровня 42 - 43%. Наиболее значимые и опробированные в эксплуатации мероприятия достаточно подробно изложены в [1 - 6]. Кроме того, целый ряд выпусков ведущих отечественных технических (энергетических) журналов посвящен повышению эффективности энергопроизводства отдельных ТЭС (например, выпуск “Электрических станций” № 10 за 1995 г. полностью посвящен анализу результатов повышения эффективности энергоблоков 800 МВт Пермской ГРЭС).

Вторым направлением является повышение параметров пара. Увеличение давления пара с 24,0 до 30,0 МПа и температуры его перегрева с 540 до 600°С дает дополнительное повышение экономичности примерно на 3 - 4%. Выполненные в рамках договора с РАО “ЕЭС России” ВТИ совместно с другими организациями проработки в этом направлении изложены в [7, 8]. В итоге на угольных блоках мощностью 300 - 600 МВт может быть достигнут КПД нетто порядка 44 - 45%. Это эквивалентно снижению удельного расхода условного топлива по сравнению с действующими энергоблоками на 50 - 55 г|(кВт-ч).

Ожидаемое повышение экономичности (снижение удельного расхода тепла) угольных энергоблоков относительно находящихся сегодня в эксплуатации после реализации различных мероприятий приведено далее.

Мероприятие | Повышение экономичности, % |

Усовершенствование тепловой схемы | 1,5 |

Повышение экономичности турбины | 4,6 |

Повышение экономичности котла | 2,6 |

Снижение собственных нужд за счет оптимизации сероочистки и газовоздушных трактов | 0,5 |

Прочие | 0,3 |

Повышение параметров | 3,6 |

Повышение давления свежего пара на 6 МПа | 0,6 |

Повышение температуры свежего пара на 60°С | 1,2 |

Повышение температуры пара промперегрева на 60°С | 0,9 |

Повышение температуры питательной воды на 30°С | 0,9 |

Применение второго промперегрева | 1,5 |

Итого | 14,4 |

К числу основных мероприятий по совершенствованию тепловой схемы энергоблока относятся применение бездеаэраторной схемы или двухподъемной схемы и камерных подогревателей ВД, снижение гидравлического сопротивления питательного тракта котла и паропроводов свежего пара и промперегрева, а также отборных паропроводов, увеличение числа регенеративных отборов до 9-10.

Наиболее эффективными мероприятиями по совершенствованию турбинной установки являются: трехмерный расчет и пространственное исполнение проточной части ЦВД и ЦНД; реактивное облопачивание ЦВД, ЦСД; совершенствование выхлопных патрубков, патрубков отборов и клапанных коробок; снижение потери давления в паропроводящих органах с 5 до 2%; снижение выходных потерь в ЦНД; углубление вакуума; применение радиально-осевого или тангенциального подвода пара в ЦВД, ЦСД, ЦНД; сокращение утечек пара через уплотнения; секционирование конденсатора, распределение отборов; регулируемый электропривод циркуляционных насосов; дроссельное парораспределение, подвод пара по всей дуге, отказ от парциальности и камеры за регулирующей ступенью; жидкометаллические уплотнения штоков клапанов.

Эффективность котельной установки может быть существенно повышена за счет: снижения температуры уходящих газов до экономически оправданного уровня в зависимости от вида угля; газоплотного исполнения ограждений топочной камеры и конвективной шахты и снижения за счет этого избытков воздуха; оптимизации аэродинамики топочной камеры и газовоздушных трактов и использования частотного привода для тягодутьевых машин для снижения расхода электроэнергии на собственные нужды; снижения гидравлического сопротивления первичного тракта до 0,5 МПа и тракта промперегрева до 0,2 МПа; оптимизации процесса горения топлива.

Снижение энергетических затрат на вспомогательное оборудование возможно путем применения частотного регулирования тягодутьевых машин; совершенствования циркуляционных насосов, питательных насосов и их приводных турбин; применения более экономичных схем питания электрофильтров и оптимизации систем сероочистки (там, где они требуются) и газовоздушных трактов.

Уровень температуры перегретого пара ограничивается допустимым пределом для ферритных сталей (9- 12% хрома), которые используются для изготовления неохлаждаемых деталей: горячих коллекторов и паропроводов, клапанов, роторов и корпусов турбин. В ближайшей перспективе (около 10 лет) - это 600 - 620°С. Освоенным в России материалом такого класса является сталь ЭИ756, по которой уже имеется опыт длительного применения.

Научными организациями РАО “ЕЭС России” при участии энергомашиностроительных заводов подготовлены принципиальные технические решения для создания оборудования на суперкритические параметры пара. Эти решения базируются на опыте эксплуатации отечественного блока СКР-100 с котлом ПК-37 паропроизводительностью 720 т/ч с параметрами 30 МПа и температурой 650°С на Каширской ГРЭС и длительной (50 лет) эксплуатацией котла с теми же параметрами пара на ТЭЦ ВТИ.

Следует отметить, что реализация перечисленных ранее и некоторых других мероприятий по повышению эффективности актуальна не только для новых угольных энергоблоков 300 - 600 МВт. Многие из них целесообразно осуществлять в период проведения ремонтов на установках самых различных типов и мощностей, которые сегодня находятся в эксплуатации и будут еще длительное время эксплуатироваться.

Среди них: бездеаэраторные тепловые схемы с высокоэффективными контактными ПНД; уменьшение и уплотнение радиальных зазоров в проточной части; более прочные и устойчивые против коррозии (например, в зоне фазового перехода) материалы; средства для обеспечения свободы тепловых расширений; системы шариковой очистки трубок конденсаторов с вращающимся самоочищающимся фильтром предварительной очистки циркуляционной воды; совершенствование питательных насосов для повышения их надежности и КПД; обеспечение плотности арматуры ВД для предотвращения протечек питательной воды мимо регенеративных подогревателей и вакуумной арматуры для сокращения присосов воздуха в вакуумную систему; герметичные уплотнения штоков регулирующих клапанов и вообще арматуры ВД; модифицированные баббиты; огнестойкое масло в системах регулирования и защиты и др.

Для котельных установок это следующие мероприятия: снижение температуры уходящих газов путем передачи части их тепла для подогрева конденсата и питательной воды; газоплотное исполнение ограждений топочной камеры и конвективной шахты для уменьшения присосов; совершенствование топочных камер для обеспечения равномерного тепловосприятия экранных поверхностей нагрева и бесшлаковочного режима, использование для этого устройств наружной очистки; применение малотоксичных горелочных устройств для каменных углей с подачей в горелки пыли с высокой концентрацией; оптимизация гидравлической схемы и применение полнопроходных пусковых сепараторов или встроенных пусковых сепараторов с верхним выходом пара, смягчающих теплосмены в пароперегревательных поверхностях нагрева при пусках для уменьшения разверок и потерь реализации пусков и разгрузок на скользящем давлении во всем тракте, повышения маневренности и надежности; применение оребренных водяных экономайзеров, интенсифицированных и коррозионно-стойких поверхностей нагрева для воздухоподогревателей и др.

Энергоблоки мощностью 150 и 200 МВт по параметрам пара, техническому уровню и единичной мощности на следующие 30 - 40 лет не являются конкурентоспособными по издержкам производства. Именно их надо прежде всего замещать на угольных ТЭС новыми блоками мощностью 300 - 600 МВт или более на суперкритические параметры пара. Такие блоки целесообразно размещать в новом главном корпусе, расположенном на или вблизи площадки действующей ТЭС. До их сооружения и ввода в действие старые блоки 150 и 200 МВт, там, где это диктуется системными соображениями, должны эксплуатироваться с проведением минимально необходимых мероприятий по продлению ресурса.

Те же, что и для блоков 150 и 200 МВт, соображения в еще большей мере относятся к конденсационному оборудованию меньшей мощности, выполненному без промперегрева и на более низкие параметры пара.

В недалекой перспективе (после 2005 г.) для угольных ТЭС можно будет использовать ПТУ с сжиганием угля в кипящем слое под давлением (ПТУ с КСД). Их применение позволит экономить 10 - 12% топлива и снизить до 80 - 200 мг/м3 выбросы оксидов серы и азота. В настоящее время за рубежом эксплуатируются на различных видах углей пять промышленных ПГУ с КСД мощностью 70-135 МВт. В 1999 г. пущен блок мощностью около 350 МВт с паровой частью СКД и расчетным КПД около 45%. Для отработки и определения перспектив широкого внедрения ПГУ с КСД в российскую энергетику целесообразно выполнить проект техперевооружения одной из угольных ТЭС с максимальным привлечением к изготовлению основного оборудования отечественных заводов.

Большое внимание в мировой энергетике уделяется парогазовым установкам с внутрицикловой газификацией углей или тяжелых нефтяных остатков. Эта технология является наиболее экологически чистой. В настоящее время осваиваются или уже эксплуатируются несколько демонстрационных ПГУ мощностью 100-300 МВт с газификацией угля, их КПД составляет 40 - 45%, а также крупные промышленные энергетические ПГУ с газификацией нефтяных остатков. Разрабатываются более экономичные системы, реализация которых позволит использовать уголь с КПД около 55%.

Отечественные работы над крупными ПГУ с газификацией кузнецкого и канско-ачинского углей, выполненные в 1988 - 1992 гг. для Кировской ТЭЦ (250 МВт) и Березовской ГРЭС (120 МВт как прототип блока мощностью 600 - 700 МВт), прекращены. В ВТИ продолжаются небольшими силами стендовые исследования газификации и разработки, направленные на повышение КПД ПГУ. После получения за рубежом опыта эксплуатации и подтверждения высоких экономических и экологических показателей целесообразно будет вернуться к вопросу об использовании ПГУ с газификацией угля в нашей стране. Эта технология может быть рекомендована для коммерческого внедрения после 2005 - 2010 гг.

При оценке перспектив совершенствования угольных ТЭЦ надо учитывать их специфику. Концепция нынешних теплофикационных турбин возникла в условиях дефицита электроэнергии, когда считалось необходимым независимое регулирование работы по тепловому и электрическому графикам нагрузок. Сейчас электроэнергия, вырабатываемая летом малоэкономичными турбинами ТЭЦ на плохом вакууме, не может конкурировать с энергией, вырабатываемой более экономичными КЭС, половина которых стоит без нагрузки. Зимой развитые выхлопные части ЦНД теплофикационных турбин потребляют энергию для преодоления трения, вентиляции и охлаждения последних ступеней. Из-за больших издержек производства многие ТЭЦ сейчас испытывают трудности на рынке электроэнергии и тепла.

Для смягчения этих трудностей в принципе возможны следующие решения:

- Эксплуатация турбин ТЭЦ по тепловому графику в зимнее время и их останов на лето.

- Использование отдельного экономичного цилиндра НД, на который летом мог бы подаваться пар из теплофикационных коллекторов.

- Применение на ТЭЦ турбин типа КТ, высокоэкономичных на конденсационном режиме.

Все эти возможности нуждаются, конечно, в более подробном рассмотрении и технико-экономическом обосновании.

Для технического перевооружения турбоустановок угольных ТЭЦ без коренного изменения принятой на них технологии можно использовать разработанные заводами многочисленные типоразмеры турбин с модификациями внутри каждого типоразмера.

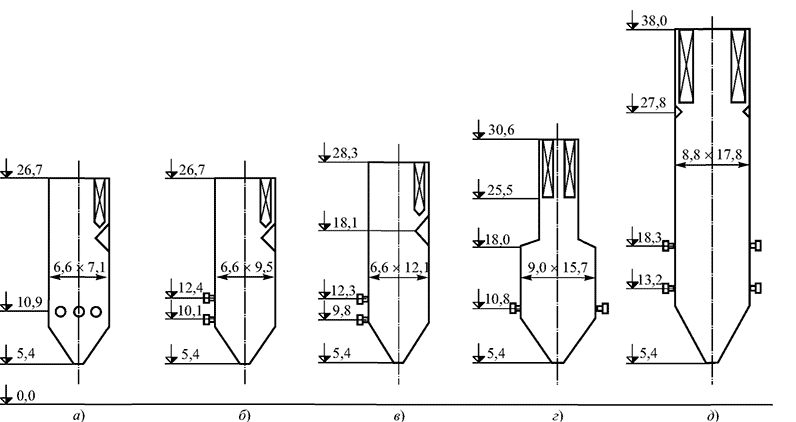

Рис. 1. Основные геометрические размеры топочных камер реконструируемых котлов, сжигающих каменные угли: а - БКЗ-160-100; б - БКЗ-210-140-1; в - БКЗ-320-140-6; г - БКЗ-420-140-5; д - ТПЕ-215

Для повышения надежности и экономичности турбоустановок при выполнении ремонтов, модернизации и реконструкции целесообразно внедрять: мероприятия по снижению вентиляционного пропуска пара в ЧНД и конденсатор (уплотнение регулирующих диафрагм, охлаждение выхлопа и последней ступени турбины и др.) и по уменьшению потерь тепла с пароводяными потоками, поступающими в конденсатор не из проточной части ЧНД (охлаждение сальникового пара сетевой водой, модернизация концевых уплотнений цилиндров для перевода их на режим самоуплотнения, установка выносного деаэрационного конден- сатосборника и др.); мероприятия, уменьшающие эрозию и коррозию в проточной части (работа при частичных нагрузках со скользящим давлением свежего пара, совершенствование удаления влаги из ЧНД, сепарация влаги из пара перед подачей его в ЧНД и др.), а также использовать более эффективные сетевые подогреватели, плотные маслоохладители, пароструйные эжекторы со смешивающими охладителями и конденсатные насосы с пологой напорной характеристикой.

Повышению надежности и экономичности теплофикационных турбоустановок способствовала бы также реализация подходящих для них мероприятий из числа рекомендованных ранее для кэс.

На многих действующих ТЭЦ работают еще котлы, установленные в 30 - 50-е годы, сжигающие антрацитовый штыб, тощие каменные и бурые угли. Они имеют повышенные потери тепла с мехнедожогом и с уходящими газами; из-за сильного шлакования поверхностей нагрева ограничивается паропроизводительность; выбросы золы, оксидов азота и серы превышают существующие нормативы. В ВТИ на основании опыта эксплуатации разработаны технические обоснования профиля улучшенных котлов производительностью от 160 до 640 т/ч [5].

Реконструкция котлов возможна с сохранением существующих пылесистем и с их заменой с обеспечением эффективного сжигания бурых углей, АШ и кузнецких тощих каменных углей. Основные геометрические размеры топочных камер таких котлов при сжигании каменных углей показаны на рис. 1.